Изготовление толстостенных сосудов

Крупногабаритные сосуды котельных и других установок при толщине стенок до 90¸120 мм изготавливают обычно из вальцованных или штампованных из листа обечаек, сваренных между собой продольными и поперечными (кольцевыми) швами. Для котельных сосудов, типа барабанов, характерно большое количество штуцеров, необходимых по условию обеспечения процессов циркуляции воды и сепарации пара. Особо ответственные сосуды, как например. корпуса атомных реакторов, с толщиной стенки до 200мм изготавливают из цельнокованных обечаек, сваренных между собой кольцевыми швами. Изготовить такие конструкции можно по следующим технологиям:

1. Сваривают карты, вальцуют обечайку в горячем состоянии, собирают и сваривают продольный шов.

2. Под прессом изгибают полуцилиндры, собирают и сваривают двумя продольными швами обечайки.

3. Цилиндрическую часть корпуса сосуда изготавливают из многослойных обечаек. .

В первом варианте обечайка получается длинной с меньшим количеством кольцевых швов. Однако для сосудов большого диаметра длина короткой кромки листа может оказаться недостаточной, тогда обечайку составляют из двух корыт с двумя продольными швами.

Вторая технологическая схема является более предпочтительной, так как уменьшается количество кольцевых швов, которые более трудоемки по сравнению с продольными.

Третья схема предпочтительна для сосудов с толщиной стенки более 200мм, для которых наряду с технологическими трудностями изготовления столь толстостенных, монолитных обечаек, возрастает опасность их хрупкого разрушения. Поэтому такие сосуды изготовляют многослойными.

Обечайки с одним продольным швом можно получить вальцовкой. Лист после обрезки нагревают до 1000 - 1050 0С и вальцуют до замыкания стыка, оставляя недовальцованными плоские участки шириной 100¸150 мм. После остывания обечайки, стык закрепляют приваркой скоб, и термической резкой вырезают зазор под электрошлаковую сварку.

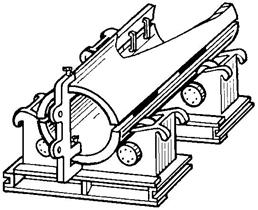

Методом вальцовки трудно получить обечайки длиной более 3500мм и толщиной стенок более 100 мм. Гибка на мощном прессе таких ограничений не имеет, особенно если обечайка образуется из двух корыт (рис. 6.12). Сборку обечайки под электрошлаковую сварку в этом случае выполняют с помощью скоб, постоянства зазора в стыке достигают постановкой прокладок, удаляемых перед сваркой. После приварки выводных планок и кармана для наведения шлаковой ванны, собранную под сварку обечайку устанавливают вертикально. Если обечайка имеет два продольных шва, их целесообразно выполнять одновременно двумя сварочными аппаратами.

Рис. 6.12. сборка обечайки с двумя продольными стыками.

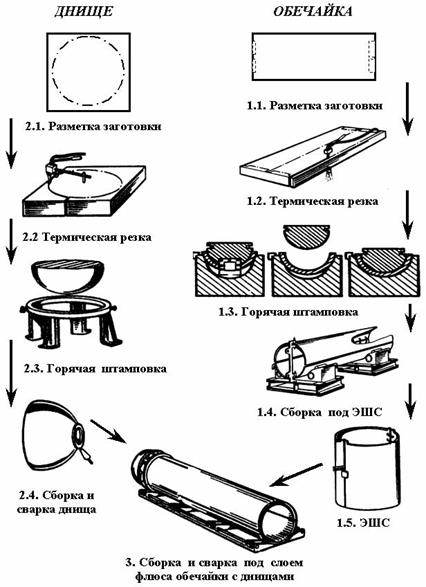

Схема последовательности выполнения операции при изготовлении толстостенных сосудов показана на рис. 6.13.

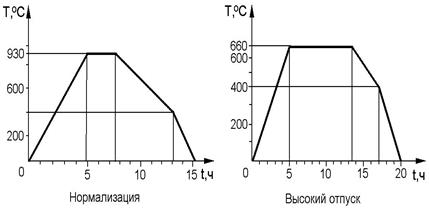

При сварке гнутых под прессом корыт, обечайка получается достаточно правильной цилиндрической формы, и последующая калибровка необязательна, в то время как обечайки, полученные вальцовкой, требуют, как правило правки. Калибровку производят при температуре 1000¸1050 0С и при последующем охлаждении на воздухе она одновременно проходит процесс нормализации и высокотемпературного отпуска (рис 6.14).

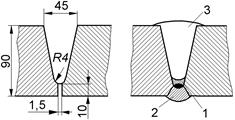

Кольцевые швы выполняют многослойными, сваркой под флюсом или электрошлаковой сваркой в один проход. Полное проплавление при многослойной сварке обеспечивают укладкой в разделку нескольких подварочных слоев с внешней стороны (рис. 6.15), зачисткой корня шва с помощью пневматического зубила или резака и последующего наложения внутреннего подварочного шва. После этого производят многослойное заполнение внешней разделки.

Рис. 6.13. Схема последовательности выполнения операции.

Рис. 6.14. Термообработка сварных соединений.

Рис. 6.15. Последовательность заполнения разделки кольцевых стыков:

1 – корневой слой; 2 – подварочный слой; 3 – заполняющий слой.

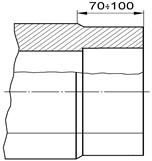

Сборка кольцевого стыка под электрошлаковую сварку должна быть достаточно точной, так как местная депланация криволинейных кромок свыше 3 мм может привести к нарушению уплотнения и вытеканию шлаковой ванны. Поэтому перед сборкой обычно внешнюю и внутреннюю поверхности каждой из обечаек протачивают на ширину 70¸100 мм от торца (рис. 6.16).

Рис. 6.16. Технологические проточки в обечайках

под электрошлаковую сварку.

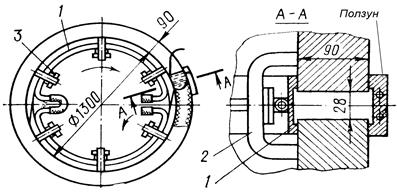

Так же осуществляют подготовку стыка обечайки с днищем. Собирают стык с помощью планок, которые устанавливают "на ребро" поперек кольцевого стыка и приваривают к поверхности обечаек. Если в качестве внутреннего формирующего устройства используют медные охлаждаемые подкладки, изогнутые по радиусу свариваемого изделия, то внутри обечайки дополнительно устанавливают скобы временного крепления. Подкладки заводят в отверстия скоб и закрепляют клиньями либо винтовыми прижимами (рис. 6.17).

Рис. 6.17. Схема закрепления подкладок при сборке стыка:

1 – прокладка; 2 – скоба; 3 – винтовой прижим.

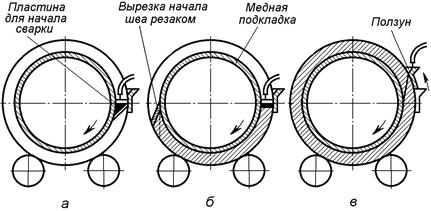

Электрошлаковую сварку кольцевого шва начинают на вспомогательной пластине, ввареной в зазор стыка (рис. 6.18 а). После заварки примерно половины окружности стыка (рис. 6.18 б), сварщик резаком удаляет из зазора начало шва до полного устранения непровара и придает торцу шва наклонный срез, облегчающий выполнение замыкания шва (рис. 6.18 в). Усадочную раковину либо выводят в специальный прилив в наружном ползуне, либо выплавляют и заваривают вручную.

Рис. 6.18. Последовательность операций при электрошлаковой сварке кольцевого стыка.

Получение толстостенных обечаек из металла малой толщины может осуществляться по одному из трех основных методов:

1) Согласно первому методу, предварительно собирают и сваривают продольными швами обечайки разного диаметра с толщиной стенки 20¸50 мм. После зачистки усиления швов и калибровки, обечайки последовательно надевают одну на другую до получения требуемой суммарной толщины. Для обеспечения натяга между слоями, насаживаемая обечайка перед посадкой нагревается до 600 0С, что обеспечивает соприкосновение до 95 % сопрягаемой поверхности.

2) Второй способ состоит в том, что на внутреннюю обечайку-трубу толщиной 10¸40 мм последовательно накладывают полуобечайки толщиной 5¸8 мм, обтягивают с помощью гидравлических устройств и сваривают двумя продольными швами между собой. После зачистки швов последовательно накладывают следующие полуобечайки до нужной толщины.

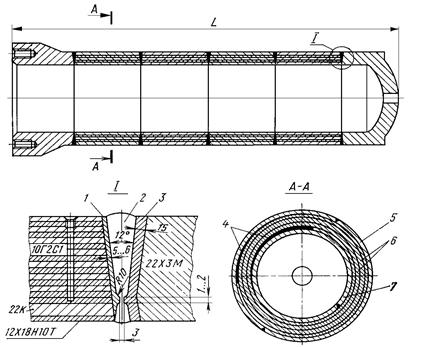

3) В технологическом отношении наиболее целесообразным является изготовление многослойных обечаек по третьему способу - намоткой на основную обечайку толщиной 20¸40 мм нескольких слоев рулонной стали толщиной 4¸8 мм (рис. 6.19).

Рис. 6.19. Конструкция многослойного сосуда высокого давления:

1, 3 – наплавка на кромку; 2 – многослойный кольцевой шов; 4 – клиновидные вставки; 5 – облицовочная обечайка; 6 – спиральные слои; 7 – центральная обечайка.

Навивку спиральных слоев на обечайку и укладку кожуха выполняют на специальной трехвалковой установке. На специальной установке предприятия, изготовляющего рулонированные сосуды высокого давления можно навивать обечайки диаметром от 600 до 5000 мм длиной до 3600 мм, массой до 160 т. Начальную клиновую вставку и конец полосы приваривают к центральной обечайке. Для навивки слоев используют рулонную сталь толщиной 4 - 8 мм шириной 1500¸1700 мм. После навивки заданного числа витков устанавливают замыкающую клиновую вставку и кожух рулонированной обечайки из одной или двух частей. Заготовки кожуха вырезают из листовой стали толщиной не менее двух толщин основных слоев. После навивки торцы рулонированной обечайки механически обрабатывают, наплавляют и повторно механически обрабатывают по форме разделок кромок под кольцевые сварные швы. Многослойные рулонированные обечайки характеризуются высоким (более 0,8) коэффициентом использования металла, сравнительно низкой трудоемкостью механической обработки и сравнительно высоким сопротивлением хрупкому разрушению.

Эллиптические и полушаровые днища многослойного исполнения штампуют из пакета, набранного из двух и более слоев. Заготовки слоев выполняют из целых или сваренных из двух частей листов. Многослойная конструкция днищ позволяет отказаться от использования уникального, толстого листа, дорогостоящих поковок, и кованокатанных плит, обеспечивает возможность защиты внутренней поверхности от воздействия среды применением для внутреннего слоя листа, плакированного защитным слоем. Сосуды и аппараты с такими днищами успешно эксплуатируются на отечественных предприятиях химической промышленности.

Сварка многослойных рулонированных сосудов отличается от сварки сосудов из однослойных элементов. Основные сварные соединения корпусов рулонированных сосудов:

- продольные швы центральных обечаек, наружного кожуха, соединения рулонов, приварки начала рулона к центральной обечайке;

- замыкающие швы спиральной навивки;

- кольцевые швы, соединяющие рулонированные обечайки между собой с монолитными обечайками или концевыми элементами;

- швы вварки штуцеров.

Продольные швы центральных обечаек, стыковки рулонов и замыкающие швы спиральной навивки выполняют ручной дуговой сваркой покрытыми электродами или автоматической сваркой под слоем флюса.

Конструкция сварного соединения и технология сварки кольцевых швов определяются конструктивными особенностями рулонированных обечаек: многослойностью стенки, наличие межслойных зазоров и меньшей, по сравнению со сплошной стенкой, жесткостью в основном и радиальном направлениях. Межслойные зазоры могут привести при сварке к образованию подрезов, шлаковых включений, "усов" (продолжение зазоров в металле шва, примыкающего к зазорам). Недостаточная жесткость многослойной стенки приводит к увеличению деформаций в области сварного шва. Для предупреждения образования дефектов и уменьшения деформаций, торцы многослойных обечаек предварительно наплавляют. Перед наплавкой внутри многослойных обечаек устанавливают кольца жесткости вблизи наплавляемого торца. Толщина наплавленного слоя после механической обработки должна быть не менее 8 мм для обечаек с внутренним диаметром до 1400 мм, и не менее 10 мм для обечаек с внутренним диаметром более 1400 мм. При этом рекомендуется широкополосная наплавка с поперечными колебаниями электрода по слою металлической крошки из сварочной проволоки или без слоя крошки. При использовании крошки наплавку выполняют за один проход, без использования крошки - за два прохода. Для выхода газов из межслойных зазоров во время наплавки, в рулонированной обечайке сверлят дренажные отверстия диаметром 8¸10 мм, глубиной до первого слоя навивки на расстоянии 50¸130 мм от наплавляемого торца. Число отверстий (4¸8) зависит от диаметра обечайки.

Подготовленные таким образом торцы рулонированных обечаек и концевых элементов сваривают между собой кольцевыми швами автоматической сваркой под слоем флюса. Прихватку, наплавку и сварку элементов и деталей из сталей 12ХГНМ, 15ХГНМФТ производят с общим или местным предварительным и сопутствующим подогревом до температуры не ниже 150 0С, деталей из сталей 20Х2МА и 22Х3М- с подогревом до температуры не ниже 250 0С, независимо от толщины стенок. Однослойные элементы корпуса при толщине стенки более 60 мм сваривают с предварительным и сопутствующим подогревом до температуры не ниже 100 0С для сталей 20 и 20К, до температуры не ниже 150 0С для сталей 09Г2С и 10Г2С1.

Сварку многослойных элементов или однослойных с многослойными из стали 08Г2СФБ при толщине стенки более 100 мм следует производить с предварительным и сопутствующим подогревом до температуры не ниже 150 0С. При местном подогреве ширина зоны нагрева не должна быть менее 100 мм в каждую сторону от кромок разделки.

Штуцера вваривают в рулонированную обечайку на неполную толщину или на всю толщину стенки. Для получения качественного сварного соединения поверхность отверстия в многослойной обечайке под вварку штуцера на всю толщину стенки, предварительно наплавляют ручной или автоматической (с поперечными колебаниями электрода) сваркой под слоем флюса с обеспечением толщины наплавки после механической обработки не менее 8 мм.

Варианты разделки кромок под вварку штуцеров сосудов давления

Валики, как при автоматической, так и при ручной сварке наплавляют перпендикулярно слоям за один проход на всю толщину стенки.

В многослойную стенку штуцера вваривают ручной сваркой. Сварку выполняют одновременно несколько сварщиков на диаметрально противоположных участках сварного соединения. При вварке штуцеров на полную толщину стенки необходим предварительный и сопутствующий подогрев до температуры не ниже 1500С с последующей термообработкой.

Термический цикл сварки оказывает сложное воздействие на различные зоны сварного соединения. В результате закалочных явлений возможны уменьшения вязкости и пластичности металла, повышение твердости и прочности. При сварке толстостенных элементов сосудов возникают значительные остаточные напряжения. Для улучшения свойств металла шва и зоны термического влияния, уменьшения остаточных напряжений, повышения надежности и работоспособности, сварные соединения сосудов высокого давления подвергают термической обработке. В зависимости от марки стали, исходного состояния свариваемых элементов и метода сварки при изготовлении сосудов применяют следующие виды термической обработки сварных соединений (рис. 6.20):

- высокий отпуск;

- нормализацию или закалку в сочетании с последующим высоким отпуском;

- аустенизацию и стабилизирующий отжиг.

Рис. 6.20. Термическая обработка сварных сосудов.

Термообработку производят после выполнения всех сварочных операций на корпусе сосуда, проведения контроля качества сварных соединений и исправления дефектов. Сварные соединения из сталей 20Х2М, 22Х3М, склонных к замедленному разрушению следует термообработать сразу после окончания сварки. При этом температура металла шва и зон термического влияния сварного соединения после сварки или наплавки и до начала термической обработки, не должна быть ниже 200 0С.

Основной вид термической обработки при изготовлении сосудов высокого давления - высокий отпуск.

В процессе производства сосудов, некоторые сварные соединения можно подвергать промежуточному отпуску для исключения образования трещин. Температура промежуточного отпуска может быть на 30 – 50 0С ниже температуры окончательного отпуска.

Отпуск обязателен для следующих сварных соединений:

- однослойных элементов из углеродистых сталей при толщине стенки δ > 36 мм, из низколегированных кремнемарганцовистых сталей при δ > 30 мм, из сталей 20Х2М, 22Х3М, прошедших перед сваркой окончательную термическую обработку и сваренных ручной или автоматической сваркой независимо от толщины;

- вальцованных обечаек, если толщина стенки обечайки δ >0,009 (Двп+120);

- корпусов рулонированных сосудов из сталей 12ХГНМ, 12ХГНМФ, 15ХГНМФТ;

- блоков, состоящих из однослойных элементов и многослойных рулонированных обечаек из стали 08Г2СФБ с δ  160 мм;

160 мм;

- многослойных рулонированных обечаек из стали 08Г2МФБ с вваренным штуцерами, при толщине сварного шва более 100 мм;

- центральных обечаек, независимо от толщины стенки при отсутствии доступа к внутренней поверхности сосуда в процессе эксплуатации;

- корпусов сосудов, работающих при температуре стенки ниже –20 0С.

Нормализации или закалке с последующим отпуском подвергают сварные соединения, выполненные электрошлаковой сваркой. Аустенизацию и стабилизирующий отжиг применяют для соединения деталей из хромоникелевых аустенитных сталей с целью повышения коррозионной стойкости и пластических свойств при:

- работе в средах, вызывающих коррозионное растрескивание;

- температуре эксплуатации выше 350 0С, когда предъявляют требования по стойкости к межкристаллитной коррозии;

- соответствующих требованиях технического проекта.

Как правило, сварные соединения сосудов высокого давления подвергают объемной термической обработке в печах. В обоснованных случаях допускается местная термическая обработка (отпуск) кольцевых швов сосудов. При этом следует обеспечивать равномерное нагревание и охлаждение шва по всей длине и ,прилегающих к нему с каждой стороны зон, шириной равной двум-трем толщинам стенки сосуда. Для контроля температуры при местной термообработке, непосредственно на изделие с внутренней и наружной сторон устанавливают термопары. При газопламенном способе нагрева термопары изолируют от воздействия пламени. Перепад температур по толщине стенки при нагревании и охлаждении не должен превышать 50 0С.

При термической обработке корпус сосуда устанавливают так, чтобы исключить возможность его деформирования под действием собственной массы.

Контроль качества сварных соединений следует производить следующими методами (ГОСТ 26291-94):

1) визуальным осмотром и измерением;

2) механическими испытаниями;

3) испытанием на стойкость против межкристаллитной коррозии;

4) металлографическими исследованиями;

5) стилоскопированием;

6) ультразвуковой дефектоскопией;

7) радиографией;

8) цветной или магнитопорошковой дефектоскопией;

9) другими методами (акустической эмиссией, люминесцентным контролем, определением содержания ферритной фазы и др.), предусмотренными в проекте.

Окончательный контроль качества сварных соединений сосудов, подвергающихся термической обработке, должен проводиться после термической обработки.

Для сварных соединений сосудов из низкоуглеродистых марганцовистых, марганцевокремнистых сталей или двухслойных сталей с основным слоем из этих сталей, подвергаемых в процессе изготовления нормализации или закалке с отпуском, механические испытания и металлографические исследования допускается проводить до окончательной термической обработки (высокого отпуска). При этом полученные положительные результаты механических испытаний следует считать окончательными.

Контроль комплектности, консервации, окраски, упаковки необходимо проводить путем сопоставления объема и качества выполненных работ с требованиями настоящего стандарта и технических условий.

Предприятие - изготовитель негабаритных сосудов, транспортируемых частями, должен провести контрольную сборку.

Допускается вместо сборки проводить контрольную проверку размеров стыкуемых частей при условии, что предприятие-изготовитель гарантирует собираемость сосуда.

В процессе изготовления сборочных единиц и деталей необходимо проверять:

- соответствие состояния и качества свариваемых сборочных единиц, деталей и сварочных материалов требованиям стандартов (технических условий) и проекта;

- соответствие качества подготовки кромок и сборки под сварку требованиям стандартов и проекта;

- соблюдение технологического процесса сварки и термической обработки, разработанных в соответствии с требованиями стандартов и проекта.

Испытания на стойкость к

межкристаллитной коррозии следует проводить по ГОСТ 6032 или соответствующей нормативно-технической документации. Метод испытания должен быть указан в проекте.

Металл шва и зона термического влияния должны быть стойкими против межкристаллитной коррозии.

Дата добавления: 2016-06-18; просмотров: 5468;