Изготовление решетчатых конструкций в условиях массового производства

В рассмотренных выше примерах снижение трудоемкости изготовления достигалось, главным образом, за счет уменьшения затрат времени на фиксирование взаимного расположения отдельных деталей решетчатых конструкций путем применения специальной технологии сборки (метод копирования) или универсальной переналаживаемой и специализированной сборочной оснастки. Причем, в зависимости от сложности конструкции, операция разметки устраняется полностью (например, сборка плоских ферм в кондукторе) или частично (сборка опоры вышки). Операции сборки деталей и сварки в условиях индивидуального и серийного производства остаются маломеханизированными и трудоемкими.

Существенное повышение производительности может быть достигнуто в условиях массового производства, когда экономически оправданной становится комплексная механизация всего цикла изготовления решетчатой конструкции. В условиях массового производства большое значение приобретает проработка вопросов технологичности конструкции. При этом конструктивные формы изделия и методы изготовления необходимо рассматривать, как единый комплекс вопросов.

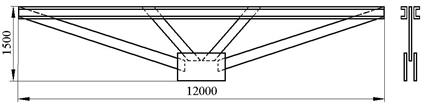

Примером удачного решения такой задачи является разработка ЦНИИпроектстальконструкции типовых ферм легких покрытий и технологии их поточного производства. Типовые фермы (рис. 5.3) выполнены из тонкостенных холодногнутых швеллеров, имеют длину 12 м, высоту 1,5 м и отличаются между собой только сечением элементов, изменяющихся в пределах: верхний пояс от 100х60х4 до 160х60х5, раскосы от 80х60х4 до 160х80х5.

Элементы фермы соединены между собой контактной точечной сваркой. Ограниченное число деталей такой фермы, простота сборки и возможность использования контактной сварки, не требующей кантовки, позволяют организовать производство ферм в условиях автоматической поточной линии.

Рис. 5..3. Типовые фермы из холодногнутых швеллеров.

Поточная линия включает три накопителя элементов ферм, имеющих механизмы поштучной выдачи, три рольганга, сборочный стенд и две машины для контактной сварки. Сборку и сварку осуществляют при горизонтальном расположении плоскости фермы. Нижний швеллер, входящий в состав верхнего пояса, подают по рольгангу с приводными роликами в сборочный стенд до упора. Элемент нижнего пояса и раскос подают аналогично в соответствующие приемные секции сборочного стенда, расположенные ниже уровня плоскости фермы. Приемная секция вместе с раскосом или элементом нижнего пояса автоматически приподнимается и поворачивается вокруг точки О таким образом, чтобы концы повернутых элементов оказались над стенкой швеллера и косынкой. При опускании этих секций осуществляется прижатие сопрягаемых плоскостей. Аналогично устанавливают элементы левой части фермы. Затем сверху подают и прижимают парные детали пояса и косынки. Завершение сборки служит началом сигнала сварки. Точечные машины специальной конструкции по программе перемещаются вдоль кондуктора и сваривают узлы парными точками. При этом вместе со сварочной машиной перемещается механизм автоматической подачи диафрагм в виде коротких отрезков гнутого швеллера, вставляемых между швеллерами верхнего пояса.

По окончании сварки специальными выталкивателями ферма извлекается из кондуктора, приемные секции кондуктора возвращаются в исходное положение для приема элементов следующей фермы. Транспортирующее устройство передает сваренную ферму на участок контроля.

Максимальный эффект от механизации в производстве сварных конструкций можно получить только за счет создания систем машин, целиком охватывающих весь технологический процесс, т.е. создания автоматических линий, выполняющих не только сборочно-сварочные операции, но и заготовительные, вспомогательные и др.

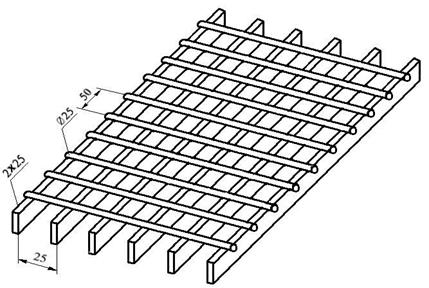

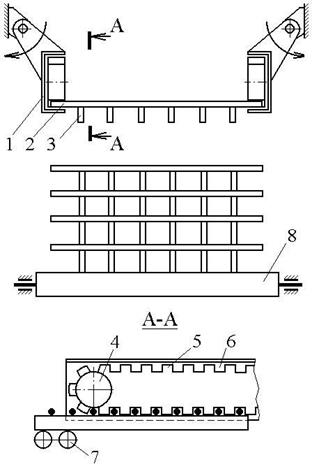

В качестве примера рассмотрим автоматическую линию фирмы «ЕSАВ» по производству решетчатого настила. Настил (рис. 5.4) состоит из набора вертикально расположенных полос сечением 25х2 мм и поперечных стержней диаметром 5 мм с шагом 50 м. Линия выпускает настилы с максимальным размером 1200х1200 мм. Возможны три ступени регулирования как по ширине, так и по длине. Настил используют для покрытия площадок, лестничных ступенек, полов и др.

Рис. 5.4. Решетчатый настил

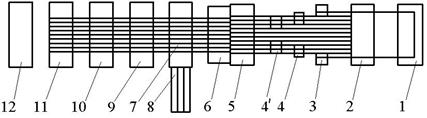

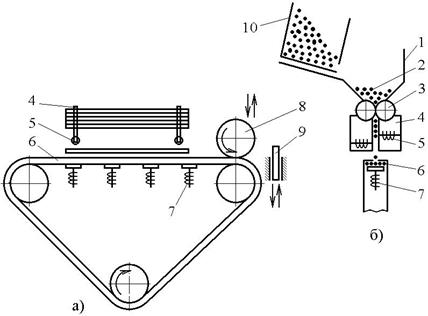

Линия (рис. 5.5) работает следующим образом. На разматыватель 1 подают в рулоне стальную ленту шириной 1250 и толщина 2 мм. Лента проходит через агрегат 2 для резки полос, который распускает ее на полосы 25 ±0,3 мм. Крайние полосы, имеющие непостоянную ширину, удаляют в отход, наматывая для компактности на кассету 3. Остальные полосы проходят далее до специального устройства 6, осуществляющего поворот каждой полосы на 900 из горизонтальной в вертикальную плоскость. Дальнейшее перемещение полос осуществляется по раздельным каналам, фиксирующим заданный шаг полос в машине для контактной сварки 7.

Рис. 5.5. Схема автоматической линии изготовления решетчатого настила.

Поперечные стержни подают в контактную машину из питателя 8, которые с помощью ориентирующего устройства фиксируются под электродами машины перпендикулярно продольными полосами настила. На каждом цикле питатель подает два стержня, фиксируемых с шагом 50 мм. При включении сварочной машины электроды прижимают стержни к торцам полос и осуществляют рельефную сварку. При этом в каждой паре сварных соединений ток проходит от одного электрода к другому через стержень, полосу, медную прохладку и второй стержень. Мощность сварочной машины 900 кВа. После сварки решетка перемещается с помощью шагового механизма 9 на 100 мм, цикл сборки и сварки повторяется. Ножницы 10 разрезают решетки на отрезки заданной длины. Далее пластины по рольгангу поступают на штабелёр 11 и затем на промежуточное складочное место.

Длина настила регулируется соответствующей установкой контактного датчика, включающего ножницы 10. Ширина настила регулируется ограничением количества полос, проходящих через поточную линию. При использовании ленты шириной 1250 мм лишние полосы временно наматывают на барабан 4, либо на барабаны 4 и 4’ и хранят в кассетах. В дальнейшем кассеты устанавливают на барабан разматывателя 1 и используют для производства настилов. Для синхронизации работы сварочной машины и дисковых ножниц служит накопитель 5, выполненный в виде колодца, куда путем периодического включения дисковых ножниц подают некоторый запас полос в виде петли.

Обычно линию настраивают на выпуск настилов максимальной ширины, а для получения узких настилов (например, шириной 250 мм, используемых для ступенек) применяют станки для продольной резки абразивными кругами.

Следует обратить внимание на следующие удачные технологические решения:

1. Для продольных элементов решетки используется широкополосный рулонированный прокат. Это обеспечивает непрерывность процесса производства и сокращает до минимума отходы металла. Использование рулонированного проката является перспективным технологическим приемом и находит широкое применение в других технологических процессах, например при производстве труб.

2. Отходы металла, получаемые при обрезке ленты по ширине, наматывают на кассеты, получая тем самым компактные и удобные для транспортировки бухты.

3. Применение промежуточных накопителей полосы 4 и 4’ позволяет устранить жесткие ограничения на ширину листового проката, используемого при изготовлении настила заданной ширины, что является несомненным достоинством технологии.

Рассмотрим работу исполнительных механизмов автоматической линии.

Разматыватель - предназначен для хранения листового рулонированного проката или предварительно изготовленных и свернутых в бухты полос. Работает он следующим образом. Рулон с помощью подъемного крана устанавливают на транспортную тележку и надевают на ось разматывателя, имеющего разжимные центрирующие кулачки. При работе автоматической линии перемещение листового проката осуществляется дисковыми ножницами. Ось разматывателя и прижимной ролик оказывают некоторое сопротивление разматыванию рулона, создавая натяг ленты, необходимый для ее правки.

Агрегат для резки полос (рис. 5.6) - состоит из двух роликов 3 и 5, осуществляющих перемещение ленты 4, и дисковых ножниц, которые представляют собой два ряда расположенных в шахматном порядке дисков (ножниц) 1 и 6, толщиной 25 мм. Между дисками имеются резиновые шайбы 2 и 7, которые компенсируют искривлению полос в процессе резки.

Рис. 5.6. Схема агрегата для резки листа на полосы.

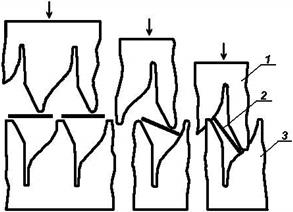

Устройство для поворота плоскости полосы в вертикальное положение представляет собой две гребенки с шагом зубьев 25 мм. Схему работы устройства иллюстрирует рис. 5.7.

Рис. 5.7. Устройство для поворота плоскости полосы.

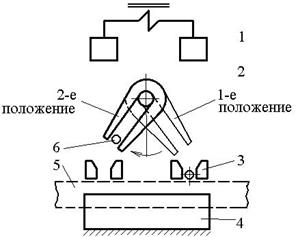

Схема питателя, предназначенного для поштучной подачи поперечных стержней в машину для контактной сварки, показан на рис. 5.8. Кассету 10с подготовленными заранее стержнями устанавливают на лоток и, открывая шиберную заслонку, загружают бункер 1. В нижней части бункера имеются пазы, через которые проходят два ряда эксцентриков 3. При вращении эксцентриков в направлении, показанном стрелками, происходит поштучное ориентирование стержней относительно паза магазина 4, где они выстраиваются одним слоем в вертикальной плоскости. Для поштучной выдачи стержней на ленту транспортирующего устройства 6 служит отсекатель 5, состоящий из двух фиксаторов, поочередное включение которых с помощью электромагнитного привода позволяет выдавать из магазина стержни по одному. Попав в транспортирующее устройство, стержень фиксируется в нем с помощью клинового желоба и электромагнитов 7, установленных под лентой транспортера.

Рис. 5.8. Схема поштучной выдачи поперечных стержней:

а - вид прямо; б - поперечное сечение

При движении ленты стержень перемещается до упора в заслонку 9, регулирующую загрузку сварочной машины. После поступления сигнала о том, что сварочная машина подготовлена к загрузке поперечных стержней, заслонка автоматически открывается, а ролик 8 опускается до контакта со стержнем. В результате этого стержень с большой скоростью перемещается в загрузочное устройство сварочной машины.

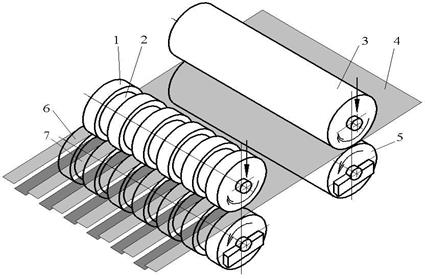

Схема сварочной машины показана на рис. 5.9. Положение продольных элементов настила 5 фиксируется пазами 4 в основании машины. Загрузочное устройство 2, совершая колебательное движение, укладывает стержни поочередно в правый и левый кондукторы 3, закрепленные на основании машины в промежутках между пазами. После сборки гидравлический пресс опускает электроды сварочной машины 1 и производит рельефную сварку одновременно двух стержней со всеми продольными полосами.

Рис. 5..9. Схема укладки поперечных стержней в сварочной машине.

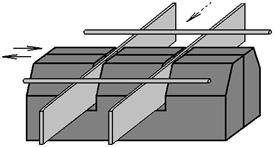

Работу ножниц для резки решетки иллюстрирует рис. 5.10.

Рис. 5.10. Схема поперечной резки настила.

Перемещение подвижного ножа осуществляется гидроприводом по команде датчика длины решетки.

Схема штабелёра изображена на рис. 5.11. Он состоит из двух направляющих 1, внутри которых звездочка 4 осуществляет перемещение цепи 6 с закрепленными на ней треками 5.

Рис. 5.11. Схема штабелера.

Перемещаясь по рольгангу 7, решетка 3 заходит в штабелёр. При этом концы поперечных стержней попадают на тефлоновые направляющие 2 между треками 5. Дальнейшее движение решетки осуществляется за счет перемещения цепи. После того, как решетка выйдет за пределы рольганга 7 и полностью войдет в штабелёр, включается привод отклонения направляющих 1 (показано стрелками), и решетка под собственным весом падает на рольганг 8. После накопления штабеля заданной высоты, фотореле подает сигнал на включение привода рольганга 8, и собранные в штабель решетки перемещаются на место промежуточного складирования.

Автоматическая линия включает ещё несколько агрегатов, предназначенных для выполнения отделочных операций, которые не имеют прямого отношения к рассматриваемой теме.

Дата добавления: 2016-06-18; просмотров: 3854;