Комплексная механизация изготовления сварных рам

Сварная рама является типичным примером конструкции, изготовление которой трудно поддается комплексной механизации. Причины этого частично обусловлены конструктивно-технологическим особенностями рам. Например, большое количество различно ориентированных деталей затрудняет механизацию сборки, малая протяженность отдельных швов затрудняет механизацию сварки, значительные габариты рам создают трудности механизации транспортных операций. Сложность и большое разнообразие отдельных деталей не позволяют включить в состав единой технологической линии заготовительные и сборочно-сварочные операции. Кроме того, отсутствие унификации сварных рам приводит к необходимости создания узкоспециализированных поточных линий, предназначенных для выпуска рам только одного типоразмера. Это также сдерживает развитие комплексно-механизированного производства, так как в большинстве случаев однотипные сварные рамы выпускаются небольшими партиями.

В настоящее время можно выделить несколько областей машиностроения, где экономически эффективно применение комплексно-механизированных поточных линий для изготовления сварных рамных конструкций. Например, при изготовлении подвижного состава железнодорожного транспорта (рамы вагонов, локомотивов и др.), в тракторостроении, при производстве горно-шахтного оборудования.

Выбор конкретной технологической схемы поточной линии зависит от конструктивных особенностей сварной рамы, её габаритов, протяженности и взаимной ориентации сварных швов и, главным образом, транспортные операции.

На первом рабочем месте поточной линии производят сборку рамы в специализированном кондукторе и временное соединение деталей прихватками. Для повышения производительности труда сборщиков первое рабочее место целесообразно оборудовать механизированными грузоподъемными средствами (консольным краном, тельфером и т.п.) с быстродействующими захватами.

На остальных рабочих местах выполняют сварку либо механическую обработку. Сварочный пост, помимо оборудования для сварки, должен иметь позиционер или кантователь, обеспечивающий удобное для сварки расположение рамы.

Последнее рабочее место отводят для зачистки швов и контроля их качества.

Перемещение изделия вдоль поточной линии осуществляется конвейером. На каждом рабочем месте выполняют только часть швов, предусмотренных технологией. Это позволяет расширить фронт работ и специализировать каждое рабочее место на выполнение определенной операции, что способствует сокращению цикла изготовления и повышению производительности. Выполнение операций на отдельных рабочих местах должно быть синхронизировано. На некоторых заводах такие линии имеют световое табло, которое указывает остаток времени до завершения ритма потока. После выполнения операции на каждом рабочем месте сварщик подает сигнал, и табло сигнализирует о выполнении всех операций на соответствующем рабочем месте. Такое табло позволяет диспетчеру более оперативно управлять поточной линией.

В сельскохозяйственном машиностроении получили распространение кольцевые конвейеры. Они могут быть напольными типа «карусель» или подвесными. Первые представляют собой кольцевую платформу, вращающуюся вокруг вертикальной оси. Платформа разделена на секторы, соответственно числу рабочих мест, где установлены кантователи или позиционеры. Внутри кольца установлено сварочное оборудование. Подвесной конвейер имеет замкнутый в овальное кольцо монорельс, по которому перемещаются тележки. К тележкам подвешены кантователи, представляющие собой, обычно П-образную раму с цапфами для крепления и поворота изделия. Вдоль конвейера размещают сварочное оборудование.

Обычно сборку изделия (рамы) производят в кондукторе на отдельном рабочем месте вне конвейера. Затем собранную на прихватках раму устанавливают на конвейер, где поочередно выполняют сварку отдельных швов. Перемещение конвейера может быть шаговым и непрерывным. В первом случае облегчается выполнение технологических операций, так как изделие неподвижно, во втором случае повышается производительность за счет сокращения длительности межоперационной транспортировки.

Особенностью рассмотренных выше конвейеров является то, что изделие транспортируется вдоль поточной линии вместе с приспособлением (кондуктором, кантователем или позиционером). Поэтому все рабочие места, размещенные на конвейере, должны иметь одинаковое оборудование. Это значительно ограничивает технологические возможности линии.

В тех случаях, когда технологический процесс предусматривает выполнение на поточной линии различных по характеру операций (например, полуавтоматической сварки, механической обработки, автоматической сварки и др.) целесообразно использовать пульсирующий шаговый конвейер, перемещающий только изделие. Обычно пульсирующий шаговый конвейер состоит из ряда взаимно связанных тележек, совершающих возвратно-поступательное движение от одного рабочего места к другому. Тележки снабжены подъемными устройствами, которые при прямом движении поднимают изделие над опорами первого рабочего места и переносят его на опоры второго. При обратном движении подъемный механизм опущен в нижнее положение и совершает холостой ход. Таким образом, тележки с грузоподъемным механизмом имеют два фиксированных положения, совпадающих с расположением рабочих мест сборщиков либо сварщиков. Это затрудняет манипулирование изделием при сварке. При выполнении сварки рам желательно тележки с грузоподъемным устройством отводить в третье фиксированное положение – между рабочими местами.

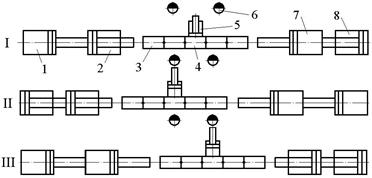

Схема работы шагового конвейера с тремя фиксированными положениями показана на рис. 4.1. Он имеет четыре транспортирующих гидроцилиндра 1,2,7,8, плоские платформы 3 и несущие платформы 4 с гидроподъемниками 5.

Рис.4.1. Схема работы шагового конвейера с тремя

фиксированными положениями.

Для упрощения рассмотрим схему конвейера, обслуживающего только два рабочих места 6. Увеличение количества рабочих мест не вносит принципиальных изменений в работу конвейера. При выполнении технологических операций, платформа 4 с гидроподъемником находится между рабочими местами 6. Плоские платформы 3, располагающиеся против рабочих мест, служат помостом для сборщиков и сварщиков. Транспортировку изделия производят следующим образом: подают давление в гидроцилиндр 1 и перемещают платформу 4 на шаг влево (положение II), затем включают гидроподъемник 5 и приподнимают изделие над сборочным или сварочным приспособлением. После этого включают гидроцилиндры 7и 8, и перемещают изделие на второе рабочее место (положение III). Включая гидродомкрат, опускают изделие на второе приспособление. Затем подают давление в гидроцилиндр 2 и перемещают платформу 4 на шаг влево, т.е. возвращают в исходное, нейтральное положение. Вдоль конвейера может быть помещено оборудование для выполнения различных технологических операций.

Анализируя приведенные выше примеры, укрупнено, следует обратить внимание на следующую особенность, характерную для серийного производства. Узкоспециализированным оборудованием в составе поточной линии является только сборочный кондуктор. Сварочное оборудование (источники питания, полуавтоматы и др.), вспомогательное (позиционеры, грузоподъемные механизмы) и транспортное оборудование в достаточной мере универсально, что позволяет без значительных затрат труда и времени настраивать линию на выпуск сварных рам других типоразмеров. Однако применение универсального оборудования не обеспечивает наивысшую производительность и в ряде случаев затрудняет комплексную механизацию производства.

Дата добавления: 2016-06-18; просмотров: 3405;