Конструкция автоматизированного стенда испытаний гидравлических гасителей колебаний

Передвижная установка состоит из следующих составных частей: приводного двигателя с редуктором, установленного на платформе; эксцентрикового узла с кулисой, соединенного с внутренней рамой; неподвижной рамы; подъемных рычагов; регулировочного винта. В качестве датчика усилия использован тензорезисторный датчик типа Н1, для измерения перемещения – дифференциальный преобразователь индуктивного типа с подвижным ферромагнитным сердечником. Сигналы датчиков поступают в электронный блок, в котором установлены согласующие усилители-формирователи. Силовые элементы управления приводным двигателем находятся в блоке управления, установленном на платформе. Питание устройство получает от трехфазной сети напряжением 380/220 В. В качестве приводного устройства использован асинхронный двигатель и редуктор планетарного типа, составляющие вместе мотор-редуктор марки МПз-2-31,5-71-Ж.110, изготовленный на предприятии Техноцентр ПО «Редуктор», г. Ижевск. Выходной вал редуктора вращается с частотой 71 об/мин при входной номинальной частоте вращения вала асинхронного двигателя 2750 об/мин. Мотор-редуктор установлен на металлической платформе, прикрепленной к неподвижной раме. На платформе закреплен эксцентриковый подшипниковый узел, находящийся на общем валу с редуктором. Конструкция эксцентрика позволяет ступенчато регулировать максимальную амплитуду колебаний.

Вращательное движение вала через бронзовую втулку передается от эксцентрика на кулису, совершающую возвратно-поступательное движение. Кулиса закреплена с помощью болтов внутри подвижной рамы и внизу расположен датчик перемещения с ферромагнитным сердечником. Датчик усилия размещен внутри швеллера, сверху подвижной рамы. Для закрепления верхней головки гидравлического гасителя предусмотрены проушины. С помощью втулки осуществляется фиксация гасителя в верхней проушине.

Рисунок 5.1 – Внешний вид установки

Нижняя головка гасителя не демонтируется, а для выполнения прокачки гасителя нижние захваты установки соединяются с проушинами рамы тележки в передвижном варианте исполнения. Винт, расположенный в основании рамы установки, позволяет регулировать высоту расположения захватов установки. При вращении ручки вала винта перемещаются поперечина и нижние крепления рычагов, что вызывает подъем либо опускание всей конструкции с одновременным ее наклоном. Малая пружина удерживает конструкцию в исходном положении. Установка размещена на тележке с ручкой и колесами для перемещения установки вдоль состава.

Электронный блок содержит электрические коммутирующие элементы и усилители измерительных каналов перемещения и усилия. На лицевой панели блока находится общий выключатель и кнопки "Пуск" и "Стоп", управляющие работой магнитного пускателя.

Внутри электронного блока расположены: стабилизированный источник питания, выполненный на интегральных микросхемах с номинальным напряжением +15 В и –15 В; плата усилителей каналов перемещения и усилия. Сигналы от датчиков подведены от разъемов к плате проводами минимальной длины в экранирующей оболочке, для снижения составляющей помехи в сигнале. Выходные сигнальные провода подключены к выводам "ЭВМ" на тыловой панели. Кабелем, входящим в комплект установки, данный выход соединяется с линейным входом персонального компьютера.

Разработанная программа предусматривает три режима работы: "Настройки системы и параметров диаграммы", основной режим – "Испытание", а также "Протокол испытаний".

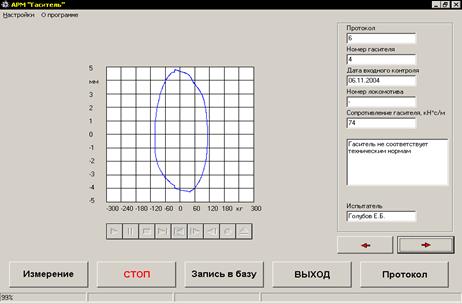

В режиме "Испытание" (рисунок 5.2) осуществляется запись рабочей диаграммы и определение технического состояния гидравлического гасителя колебаний.

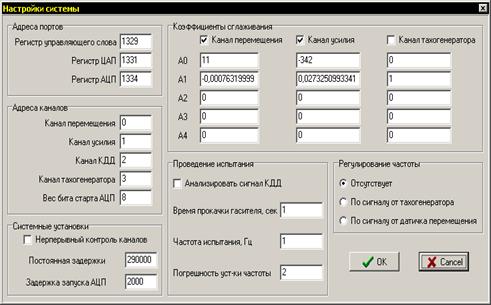

В режиме "Настройки системы и параметров диаграммы" (рисунок 5.3) оператору предоставляется возможность изменить различные системные установки и позволяет сконфигурировать работу программного обеспечения в соответствии с используемыми аппаратными средствами. Пункт "Проведение испытания" позволяет установить длительность прокачки гасителя перед выполнением непосредственно измерения.

Процедура диагностирования основана на анализе полученной рабочей диаграммы с помощью программной нейронной распознающей сети. Входные параметры распознающей сети – точки рабочей диаграммы и частота колебаний.

Рисунок 5.2 – Внешний вид основного окна программы

Рисунок 5.3 – Окно системных настроек программы

В таблице 5.1 приведены словесные описания диагностируемых неисправностей гидравлических гасителей колебаний, являющиеся выходами программной нейронной сети.

Таблица 5.1 – Диагностируемые неисправности гидравлических гасителей

| Диагноз | Узел | Описание |

| dС1 | Корпус | Износ компрессионных колец |

| dС2 | Износ резьбы гайки корпуса | |

| dС3 | Верхняя и нижняя головки | Износ уплотнительных втулок головок |

| dС4 | Износ резьбы штока | |

| dС5 | Шток с поршнем и клапаном отдачи | Задиры на штоке |

| dС6 | Увеличен зазор между штоком и направляющей | |

| dС7 | Износ или излом поршневого кольца | |

| dС8 | Засорение перепускного канала штока | |

| dС9 | Неплотное прилегание диска к седлу клапана штока | |

| dС10 | Засорение дроссельных отверстий штока | |

| dС11 | Неправильная регулировка пружины перепускного клапана штока | |

| dС12 | Излом стопорной пружины клапана штока | |

| dС13 | Цилиндр с клапаном сжатия | Увеличен зазор между поршнем и цилиндром |

| dС14 | Увеличен зазор между направляющей и цилиндром | |

| dС15 | Увеличен зазор между цилиндром и нижним клапаном | |

| dС16 | Засорение перепускного канала цилиндра | |

| dС17 | Неплотное прилегание диска к седлу клапана цилиндра | |

| dС18 | Засорение дроссельных отверстий штока | |

| dС19 | Неправильная регулировка пружины перепускного клапана цилиндра | |

| dС20 | Излом стопорной пружины клапана цилиндра | |

| dС21 | Рабочая жидкость | Недостаточный объем рабочей жидкости |

| dС22 | Пониженная вязкость рабочей жидкости | |

| dС23 | Повышенная вязкость рабочей жидкости | |

| dС24 | Механические включения в рабочей жидкости |

5.3 Контрольные вопросы

1) Для чего предназначены гидравлические гасители колебаний и где они установлены?

2) Поясните принцип действия гидравлического гасителя колебаний?

3) На каком принципе основано диагностирование гидравлических гасителей колебаний?

4) Какие основные детали входят в состав стенда?

5) Поясните принцип действия стенда?

6) Какие неисправности гидравлических гасителей можно выявить в процессе испытания?

Практическая работа № 6

АВТОМАТИЗИРОВАННЫЙ СТЕНД ИСПЫТАНИЯ РЕССОРНОГО ПОДВЕШИВАНИЯ

Ц е л ь р а б о т ы: изучить конструкцию и принцип действия автоматизированного стенда испытания листовых рессор

Устройство стенда

Внешний вид стенда испытания листовых рессор электровозов представлен на рисунке 6.1. Стенд состоит из следующих частей (узлов): корпуса (станины), гидропривода в сборе, зацепов 8, фланца 5, винта 6, опоры гидроцилиндра 7, пуансона 4, пластины 3, блока управления и автоматизации 12, пульта управления. Станина является несущей конструкцией и служит для соединения отдельных узлов стенда. Состоит из остова, к которому крепятся опоры 10, предназначенные для опирания на них рессоры в начальный момент испытаний; и планки 9, ограничивающей угол откидывания зацепов 8.

Основной частью остова является балка 1. В центре к ней приварена опора гидроцилиндра 7, а по краям с помощью осей крепятся зацепы 8. Составными частями остова станины являются также: боковины (передняя и задняя), щитки, которые защищают систему гидропривода и другие внутренние части стенда от воздействия внешних факторов.

Гидропривод, гидравлическая схема которого представлена на рисунке 6.2, предназначен для обеспечения необходимых пробных и статических нагрузок при испытаниях листовых рессор. В его состав входят: гидроцилиндр 6, электродвигатель 3, предохранительный клапан 4, гидрораспределитель 5, фильтр 1, насос 2, гидробак 11, датчик давления 8, датчик перемещения 7.

Блок управления и автоматики (см. рисунок 6.1) 12 предназначен для проведения переключения режимов работы по командам от пульта управления, замера сигналов от датчиков перемещения и давления, а так же выполнения математических операций по расчету параметров рессоры. Схема электрическая принципиальная блока управления и автоматизации представлена на рисунке 6.3.

|

1 – балка; 2 – гидроцилиндр; 3 – пластина; 4 – пуансон; 5 – фланец; 6 – винт; 7 – опора гидроцилиндра; 8 – зацеп; 9 – планка; 10 – опора; 11 – листовая рессора; 12 – блок управления и автоматики; 13 – ось.

Рисунок 6.1 – Внешний вид стенда

|

1 – фильтр; 2 – насос; 3 – электродвигатель; 4 – предохранительный клапан; 5 – гидрораспределитель; 6 – гидроцилиндр; 7 – датчик перемещений; 8 – датчик давления; 9 – блок управления и контроля; 10 – листовая рессора; 11 – гидробак.

Рисунок 6.2 – Гидравлическая схема стенда

Рисунок 6.3 – Схема электрическая принципиальная блока управления и автоматики

Дата добавления: 2018-11-26; просмотров: 1523;