Тема 9. Вспомогательные процессы и аппараты

Обезвоживание продуктов обогащения

Назначение и общая характеристика процессов и продуктов обезвоживания

Обезвоживанием называется разделение твердой и жидкой фаз. Ему могут подвергаться не только конечные, но и промежуточные продукты обогащения, осуществляемого обычно в водной среде. Причинами обезвоживания являются: необходимость снижения затрат на транспортирование продуктов обогащения (концентратов); переход от мокрых процессов обогащения к сухим или к операциям, требующим меньшей разжиженности пульпы; необходимость организации на фабрике полного водооборота с целью снижения себестоимости продукции и охраны окружающей среды.

Для обезвоживания крупнозернистого и кускового материала достаточно операции дренирования, при которой избыток воды удаляется самотеком. Из тонкозернистого материала вода удаляется значительно труднее и для его обезвоживания обычно требуется несколько последовательных операций: сгущение или центрифугирование (до влажности 30—50 %) путем осаждения частиц под действием силы тяжести или центробежных сил; фильтрование (до влажности 10—15 %) путем отделения твердых частиц от жидкости пропусканием пульпы через пористые перегородки; сушка (до влажности 0,5—5,0 %) для удаления влаги под действием температуры.

В зависимости от содержания влаги различают продукты обогащения и обезвоживания: мокрые, из которых вода (свободная, гравитационная) может свободно стекать под действием сил тяжести; влажные, содержащие капиллярную и пленочную воду, удерживаемую между минеральными частица ми; воздушно-сухие, содержащие гигроскопическую влагу, удерживаемую поверхностью частиц, и сухие, содержащие только кристаллизационную влагу.

Дренирование

Дренирование представляет собой процесс естественной фильтрации жидкости через промежутки между твердыми частицами или кусками под действием силы тяжести. Оно используется для обезвоживания кускового и крупнозернистого материала в штабелях, бункерах, обезвоживающих элеваторах, механических классификаторах и на грохотах.

Обезвоживание в штабелях крупнокускового материала (до 150—200 мм) с нижним пределом крупности 0,1—1 мм производится на дренажных складах, представляющих собой железобетонные сооружения большой вместимости с наклонным дном, в котором проложены дренажные канавы для отвода воды. Время обезвоживания мелкого материала (например, железного концентрата) достигает 24 ч после предварительного его сгущения в отстойниках.

Обезвоживание в бункерах обычно прямоугольной формы с пирамидальной нижней частью, оборудованной специальными затворами-выпусками с перфорированными отверстиями для стока воды, используется главным образом на углеобогатительных фабриках для удаления воды из углей крупнее 0,6 мм.

Обезвоживанию в элеваторах с дырчатыми ковшами подвергается материал крупнее 2 мм в процессе его транспортирования из обогатительных аппаратов или отстойников. Чтобы предотвратить попадание воды из верхнего ковша в нижний и получить материал влажностью не более 25—30 %, элеватор устанавливают под углом 60—70 % к горизонту.

Обезвоживание продуктов в механических (реечных и спиральных) классификаторах происходит при их транспортировании по днищу классификатора. Влажность средне- и мелкозернистых железных концентратов и продуктов обогащения марганцевых руд после обезвоживания составляет 15—25 %.

Обезвоживанию на грохотах может подвергаться материал широкого диапазона крупности (от 0,35 до 300 мм и более). Наиболее широко используются вибрационные, самобалансные, резонансные и дуговые грохоты с щелевидными ситами. Встряхивание и перемещение материала по грохоту значительно интенсифицируют процесс дренирования воды.

Сгущение

Сгущением называется процесс разделения твердой и жидкой фаз, основанный на естественном осаждении минеральных частиц в жидкости под действием силы тяжести.

Осаждение частиц при сгущении подчиняется законам стесненного падения твердых тел в жидкой среде. Скорость осаждения возрастает с увеличением крупности и плотности частиц, повышением температуры и разбавлением сгущаемой пульпы, вызывающих уменьшение ее вязкости. Тонкодисперсные частицы оседают медленно из-за малой скорости падения, броуновского движения и взаимного отталкивания при одноименном заряде их поверхности. По этим причинам оседание частиц меньше 0,1 мкм практически прекращается. Решение проблемы сгущения тонкодисперсных частиц достигается применением реагентов, вызывающих их слипание или агрегацию в результате коагуляции или флокуляции.

Коагуляция под действием сил Ван-дер-Ваальса происходит при уменьшении или нейтрализации заряда поверхности частиц при использовании неорганических реагентов (кислоты, извести, железного купороса и др.). Флокуляция обусловлена действием органических реагентов, вызывающих или гидрофобизацию поверхности частиц и стремление их при этом сократить поверхность контакта с более полярной жидкостью — водой (при использовании реагентов-собирателей: ксанто-генатов, жирных кислот, аминов и др.), или сцепление частиц «мостиками» полимерных молекул, закрепляющихся одновременно своими полярными группами на разных частицах (при использовании реагентов-флокулянтов: полиакриламида, сепа-рана, суперфлока, полиокса и др.). Магнитная флокуляция частиц минералов, обладающих повышенной магнитной восприимчивостью, обеспечивается созданием магнитного поля.

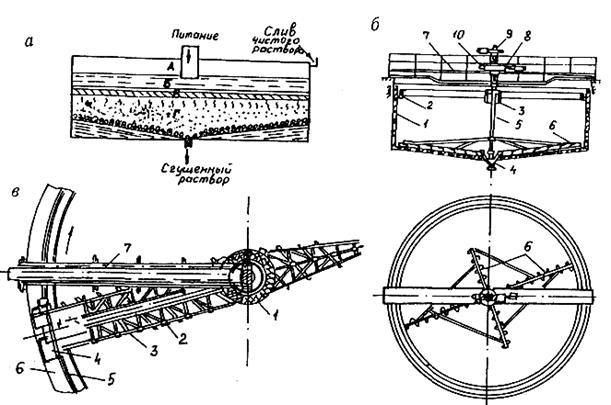

Рис. 9.1. Схема зон осаждения пульпы в сгустителях (а) и конструкции одноярусных радиальных сгустителей с центральным (б) и периферическим (в) приводом

В настоящее время сгущение производится в основном в цилиндрических (радиальных) сгустителях с механической разгрузкой осадка. При установившемся режиме в сгустителе можно выделить (рис. 9.1, а): зону А осветленной жидкости, удаляемой в слив; зону Б пульпы исходной плотности, в которой происходит (в зависимости от содержания твердого) свободное или стесненное падение зерен; зону Г уплотнения, в которой дополнительное выделение жидкости происходит в результате сжатия осадка под давлением находящегося выше материала; промежуточную зону В. Разгрузка сгущенного материала осуществляется медленно вращающимся в центре сгустителя устройством, перемещающим осевшие твердые частицы к отверстию в средней части его днища. По расположению приводного механизма различают сгустители с центральным и периферическим приводом.

Сгуститель с центральным приводом может быть одно-или многоярусным. Одноярусный радиальный сгуститель (рис. 9.1, б) состоит: из цилиндрического чана 1 диаметром от 2,5 до 50 м и глубиной от 1,5 до 5 м с горизонтальным (при малом диаметре) или коническим (при большом диаметре) днищем и кольцевым желобом 2 для удаления слива; разгрузочной воронки 3, заглубленной по отношению к уровню слива примерно на 0,5—1 м и снабженной металлической решеткой для гашения скорости потока и дефлектором — распределителем поступающей пульпы; механизма для разгрузки сгущенного продукта.

У сгустителей небольшого диаметра (до 18—24 м) механизм разгрузки осадка крепится на ферме 7. Он представляет собой вращающийся от привода 8 вал 5 с граблинами б в виде крестовины с наклонными гребками (или в виде полуспиралей), позволяющими перемещать осадок к разгрузочному конусу 4 в центре днища. У сгустителей большего диаметра (до 50 м и более) вал заменяется сварной конструкцией, опирающейся на центральную колонну. Для предотвращения поломок механизма при перегрузках сгустителя, регистрируемых указателем 10, вал вместе с граблинами может перемещаться в вертикальном направлении вручную или автоматически механическим устройством 9.

Разгрузочный механизм сгустителей с периферическим приводом (рис. 9.1, в) диаметром до 100 м и глубиной до 7 м имеет вид рамы с гребками 3, которая опирается на центральную колонну 1 и монорельс 5, уложенный вкруговую на стенке чана 6. У периферии рама заканчивается кареткой 4, на которой размещены электропривод, редуктор, приводной ролик и балласт для увеличения силы сцепления ролика с рельсом при вращении рамы 2 вокруг центральной оси.

Окружная скорость движения граблин или гребковой рамы у периферии составляет обычно 0,1 м/с; она уменьшается до 0,05 м/с при сгущении тонких шламов и возрастает до 0,2 м/с при сгущении грубозернистых пульп. Удельная производительность составляет при этом от 0,1 до 2 т/(м2∙сут) и только при сгущении магнетитовых и титаномагнетитовых концентратов магнитной сепарации благодаря их магнитной флокуляции достигает 6—8 т/(м2∙сут).

Для откачки продукта, сгущенного до плотности 60—70 % твердого, из сгустителей малого диаметра применяют диафрагмовые насосы, а из сгустителей большего диаметра — центре бежмые песковые насосы. Слив сгустителей используется в качестве оборотной воды. Для предотвращения потерь пены с ним при сгущении флотационных концентратов перед сливным порогом устанавливают пеноотбойник (экран), заглубленный ниже уровня слива. Исходная пульпа поступает в сгуститель по трубопроводу или желобу, проложенным по неподвижной ферме 7.

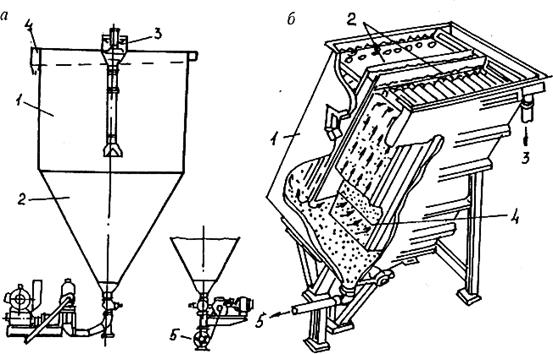

Рис. 9.2. Схема цилиндрического сгустителя с осадкоуплотнителем (а) и пластинчатого сгустителя (б)

В последнее время на угольных фабриках для сгущения шламов и хвостов флотации кроме радиальных сгустителей используются также цилиндроконические сгустители с осадкоуплотнителем (рис. 9.2, а), состоящие из цилиндрической 1 и конической 2 частей, питателя 3, сливного кольцевого желоба 4 и разгрузочного устройства 5 для сгущенного продукта. Цилиндрическая часть обеспечивает необходимую степень осаждения тонких зерен, а коническая — уплотнение осадка до 80 ° о твердого при удельной производительности на 1 м2 поверхности несколько большей, чём у радиальных сгустителей. Для сгущения рудных тонкодисперсных продуктов начинают применять пластинчатые сгустители (рис. 9.2, б), представляющие собой камеру 1, в которой установлены пакеты параллельных плоскостей 2 общей площадью до 1000 м2, из стеклопластика или нержавеющей стали, расположенных на расстоянии 30—50 мм друг от друга под углом 25—60° к горизонту. Это позволяет разделить поток на струи 4 с ламинарным движением, значительно уменьшить путь оседания твердых частиц и тем самым резко увеличить удельную производительность сгущения на горизонтальную площадь всех плоскостей. Твердые частицы оседают на наклонные плоскости, перемещаются вниз и удаляются через патрубок 5; осветленная жидкость поднимается вверх и сливается через патрубок 3. Разгрузка сгущенного продукта до 60—75 % твердого может быть автоматизирована; регулирование его плотности при этом может осуществляться с использованием гамма-лучей, ультразвука или электропроводности пульпы, а изменение скорости разгрузки — «наложением» на пакет пластин вибрации с малой амплитудой колебаний.

Для сгущения пульп, содержащих быстрооседающую твердую фазу, например магнитную фракцию сепарации железных руд, применяют гидросепаратор, представляющий собой невысокий сгуститель с центральным приводом и используемый обычно как классифицирующий аппарат. Его использование позволяет совместить две операции — сгущение и удаление шламистых частиц породы, что очень важно при сгущении, например, магнетитовых и титаномагнетитовых концентратов. Эффективность этих операций повышается при использовании специальных магнитных дешламаторов, отличающихся от гидросепараторов наличием намагничивающего устройства, состоящего из четырех катушек, расположенных в питающей воронке.

Для предварительного сгущения продуктов иногда используют пирамидальные отстойники и гидроциклоны, сливы которых поступают в радиальные сгустители, а сгущенные продукты аппаратов обычно объединяются. В отстойниках пульпа поступает в головную часть и движется к сливному порогу на противоположной стороне. По пути движения пульпы твердые частицы оседают в камеры и выпускаются через специальные разгрузочные отверстия вручную через патрубки с кранами, при помощи диафрагмовых насосов и автоматически через шлюзовой питатель. Обезвоживающие гидроциклоны и мультициклоны устанавливают обычно перед сгустителем.

Фильтрование

Фильтрованием называется процесс разделения твердой и жидкой фаз пульпы с помощью пористой перегородки под действием разности давлений, создаваемой разряжением или избыточным давлением воздуха. Жидкая фаза при этом проходит через пористую перегородку в виде фильтрата, а твердая задерживается на ее поверхности, образуя слой осадка — кека. Разность давлений в пресс-фильтрах создается подачей пульпы на фильтрующую перегородку под давлением выше атмосферного, а в вакуум-фильтрах — созданием вакуума за пористой перегородкой ниже 0,1 МПа. В качестве пористой перегородки используют синтетические, реже хлопчатобумажные и шерстяные ткани, иногда металлические сетки с отверстиями 0,1—0,2 мм.

Для обезвоживания угольных и рудных суспензий на обогатительных фабриках применяют преимущественно вакуум-фильтры, которые по конструкции основного рабочего органа разделяются на дисковые, барабанные и ленточные.

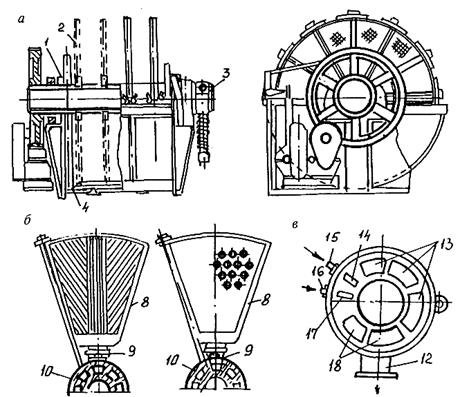

В дисковых вакуум-фильтрах (рис. 9.3, а) фильтрация осуществляется через боковую поверхность фильтрующих элементов — секторов, закрепленных на вращающемся от привода 3 валу и образующих сплошной диск 2, погруженный нижней частью в ванну 6 с пульпой, подаваемой сверху или через ее днище. Мешалка 4, совершая качательное маятниковое движение вокруг вала 1, взмучивает пульпу. Каждый сектор (рис. 9.3, б, в) представляет собой обтянутую тканью фильтрующую камеру 8 из дерева (см. рис. 9.3, б), металла (см. рис. 9.3, в) илисинтетического материала, подсоединенную через патрубок 9 (с помощью шпильки, накладки и гайки) к продольному каналу 10 пустотелого вала 1, конец которого входит в обойму распределительной головки 3 (см. рис. 9.3, а). Число секторов равно числу продольных каналов, которые при вращении вала (с частотой 0,13—2 мин-1) поочередно совмещаются с окнами неподвижной распределительной головки (рис. 9.3, в), находящимися под вакуумом (окна 11, 13) через патрубок 12 и давлением (окна 14, 17) сжатого воздуха, подводимого через патрубки 15 и 16.

Рис. 9.3. Схема дискового вакуум-фильтра (а), фильтрующих секторов (б) и распределительной головки (в)

В период, когда сектор погружен в пульпу, соответствующий продольный канал вала соединяется с системой вакуума через окна 11 и происходит отсасывание жидкости через ткань с образованием на ней осадка -кека нарастающей толщины. При выходе из пульпы сектор продолжает некоторое время сообщаться с вакуумом через окна 13, вызывая уплотнение и просушку кека воздухом. Затем продольный канал вала соединяется с окном 14, подключенным к линии сжатого воздуха, и происходит отдувка кека от фильтроткани с последующим снятием его боковыми ножами 5, армированными резиной.

При подключении к окну 17 фильтроткань продувается сжатым воздухом с целью очистки ее отверстий. Затем цикл фильтрования повторяется.

Преимуществом дисковых фильтров является большая фильтрующая поверхность и возможность быстрой замены любого сектора при выходе из строя фильтроткани. При числе дисков от 2 до 14 и диаметре их от 1,8 до 2,5 м общая площадь фильтрующей поверхности составляет 9—100 м2.

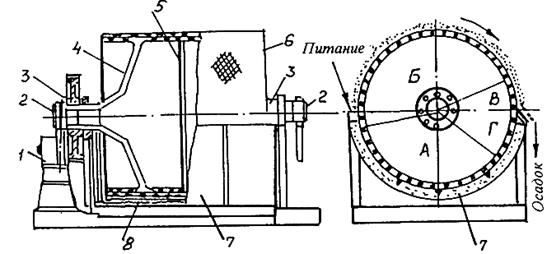

Барабанный вакуум-фильтр с внешней фильтрующей поверхностью(рис. 9.4) состоит из вращающегося на подшипниках 3 перфорированного барабана 5, покрытого фильтротканью 6 и погруженного в ванну 7 с пульпой, перемешиваемой мешалкой 9 маятникового типа.

Рис. 9.4. Схема барабанного вакуум-фильтра с внешней фильтрующей поверхностью

Внутри поверхность барабана разделена на продольные полые секции, соединенные отводящими фильтрат трубами 4 с секциями пустотелых цапф 5. К торцевым поверхностям цапф прижаты распределительные головки 2, через окна которых производится попеременное соединение отдельных секций барабана с вакуумом и давлением. Принцип работы фильтра аналогичен дисковому вакуум-фильтру. За один оборот барабана совершается полный цикл фильтрации: образование, подсушка и отдувка кека, регенерация фильтроткани. По сравнению с дисковыми фильтрами барабанные вакуум-фильтры более пригодны для обезвоживания труднофильтруемых продуктов, поскольку они позволяют монтировать приспособления для дополнительного удаления влаги из кека во время фильтрации: устройства для промывки кека и заглаживания трещин, хлопуши, рыхлители, отжимные ролики и вибраторы. Фильтры с предварительным нанесением на барабан поверх ткани слоя кизельгура, целлюлозы или других фильтрующих материалов используются для получения фильтрата высокой степени чистоты. Магнитные фильтры (с расположенным внутри их магнитными системами) предназначены для обезвоживания магнетитовых концентратов.

К существенным недостаткам вакуум-фильтров с внешней фильтрующей поверхностью относятся большая площадь и объем при малой фильтрующей поверхности, длительное время, необходимое для крепления фильтроткани и ее замены при порыве. При изменении диаметра барабана от 1,75 до 3 м и его длины от 0,95 до 4,4 м фильтрующая поверхность возрастает с 5 до 40 м2.

Барабанные фильтры с внешней фильтрующей поверхностью, как и дисковые фильтры, изготовляют в обычном (типа БОУ, ДУ) и кислотостойком (БОК, ДК) исполнении для фильтрования тонкозернистых материалов с верхним пределом крупности 65—70 % класса -0,074 мм.

Для фильтрования материалов большей крупности используют барабанные вакуум-фильтры с внутренней фильтрующей поверхностью, ленточные вакуум-фильтры и план-фильтры.

В барабанных вакуум-фильтрах с внутренней фильтрующей поверхностьюфильтрующие секции общей площадью от 10 до 40 м2 расположены на внутренней поверхности сплошного барабана диаметром 2,7 м и длиной от 1,2 до 5,2 м. Продольные каналы между барабаном и фильтротканью соединены, как и у барабанных фильтров с внешней фильтрующей поверхностью, с каналами полой цапфы, которые через распределительную головку подключаются при вращении барабана к вакууму или сжатому воздуху. Пульпа подается внутрь барабана, кек отдувается в верхней его части и падает на ленту конвейера, удаляющего его из барабана.

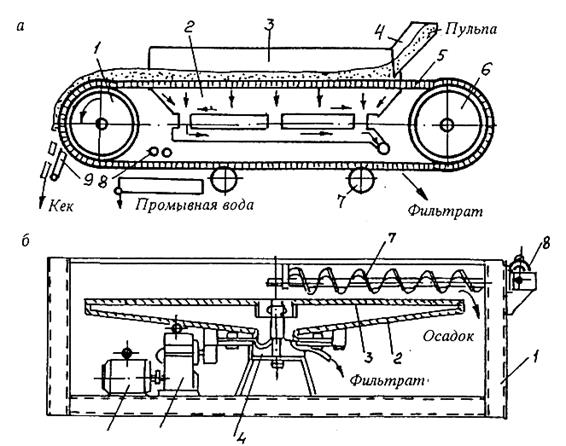

Ленточный вакуум-фильтр(рис. 9.5, а) представляет собой бесконечную резиновую ленту 5 с отверстиями, покрытую фильтротканыо и натянутую на приводной 1 и натяжной 6 барабаны.

Рис. 9.5. Схема ленточного фильтра (а) и планфильтра (б)

Борта ленты скользят со скоростью 0,01— 0,167 м/с по двум направляющим планкам 3, а средняя ее часть прилегает к колосниковой решетке над вакуумной камерой 2, соединенной патрубками с коллектором для фильтрата. Пульпа поступает из питающего лотка 4, образующийся слой кека снимается ножевым устройством 9 на приводном барабане. Нижняя часть ленты, поддерживаемая роликами 7, может подвергаться промывке устройством 8 с целью регенерации фильтроткани.

В планфильтре (рис. 9.5, б) горизонтальная тарель 2 устанавливается на раме 1 и приводится во вращение через редуктор 5 электродвигателем 6, покрыта сверху перфорированным диском 3, на который натягивается фильтровальная ткань. Пространство между диском и дном тарели разделено на ряд секций, сообщающихся каналами с распределительной головкой 4, которая при вращении тарели последовательно соединяет ее секции с вакуумом (при отсосе фильтрата) или со сжатым воздухом (при подсушке кека, его отдувке и регенерации ткани). Цикл фильтрования совершается за один оборот тарели. Пульпа на фильтрующую поверхность подается сверху. Слой образующегося кека снимается с диска вращающимся от электродвигателя 8 шнеком 7. Недостатком планфильтра и ленточных вакуум-фильтров является малая площадь их фильтрующей поверхности (до 10 м2), достоинством — возможность промывки кека.

Вакуум-фильтры работают при вакууме 0,04—0,09 МПа и давлении сжатого воздуха при отдувке кека до 0,05 МПа. Удельная производительность их увеличивается, а влажность кека уменьшается с увеличением вакуума и температуры пульпы, крупности материала и содержания твердого в фильтруемой пульпе, при уменьшении содержания в ней шламистых частиц, забивающих поры фильтроткани, и осуществлении магнитной флокуляции материала или флокуляции его под действием гидрофобизирующих реагентов. При добавке синтетических флокулянтов забивка пор уменьшается и производительность фильтров возрастает, однако влажность кека при этом также возрастает (из-за внутрифлокулярной воды) на 1,5—2 %. Аналогичное влияние оказывает увеличение скорости движения фильтрующей поверхности.

Удельная производительность дисковых и барабанных фильтров с внешней фильтрующей поверхностью составляет 0,1—2 т/(м2∙сут) при влажности кека 8—25 %, барабанных фильтров с внутренней фильтрующей поверхностью — 0,6-1,15 т/(м2∙сут) при влажности кека 10,5 -14 %, ленточных и планфильтров — 0,3—10 т/(м2∙сут) при влажности кека 9—20 %.

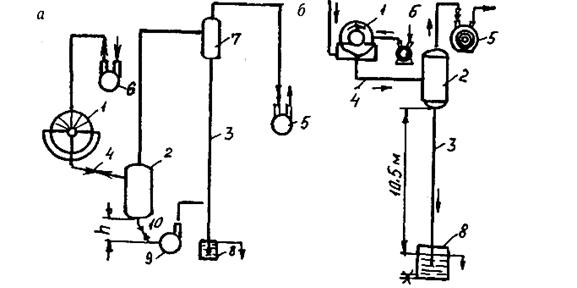

В вакуум-фильтровальных установках применяют в зависимости от конкретных условий производства схему с принудительным удалением фильтрата насосами или схему с самотечным удалением фильтрата (рис. 9.6).

Рис. 9.6. Схемы вакуум-фильтровальных установок с принудительным (а) и самотечным (б) удалением фильтрата

По первой из них (рис. 9.6, а) фильтрат из вакуум-фильтра 1 отсасывается по трубопроводу 4 в ресивер 2, откуда выкачивается центробежным насосом 9. Расстояние h от нижней точки ресивера 2 до оси насоса 9 должно составлять не менее 600 мм; на трубопроводе, соединяющем под углом 45° ресивер и насос, устанавливается обратный клапан. Во избежание попадания фильтрата в вакуум-насос 5 на высоте 10,5 м над гидрозатвором 8 установлена ловушка 7 для окончательной очистки воздуха от фильтрата, который самотеком попадает в гидрозатвор по барометрической трубе 3. Сжатый воздух для отдувки кека поступает от воздуходувки 6.

Вторая схема (рис. 9.6, б) отличается от рассмотренной тем, что фильтрат из ресивера 2 поступает самотеком по барометрической трубе 3 в гидрозатвор 8, из которого может откачиваться насосом. Фильтр 1 и ресивер 2 в этом случае должны располагаться на высоте 10,5 м над гидрозатвором 8.

Достоинством схемы с самотечным удалением фильтрата (см. рис. 9.6, б) является простота и надежность в работе; недостатком — возможность зашламования гидрозатвора и необходимость устанавливать фильтры и ресиверы на высоте 10— 10,5 м. Преимущество схемы с принудительным удалением фильтрата (см. рис. 9.6, а) заключается в экономии высоты здания и устранении зашламования системы при хорошей работе насосов. Недостатки связаны с дополнительными затратами на насосы, большим их числом и ненадежной работой, особенно при отдельных отводах фильтрата от секций набора и просушки кека, необходимостью строгого контроля уровня фильтрата в ресивере и более сложным обслуживанием вакуум-фильтровальных установок.

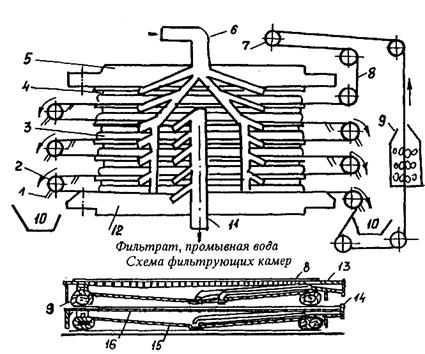

Пресс-фильтры (рис. 9.7) применяются для обезвоживания труднофильтруемых и разжиженных тонкодисперсных суспензий под действием избыточного давления.

Рис. 9.7. Принципиальная схема пресс-фильтра типа ФПАК.

Они получают все более широкое распространение на предприятиях, использующих комбинированные схемы переработки полезных ископаемых, и при решении проблем водно-шламового хозяйства на углеобогатительных фабриках.

Камерный автоматический пресс-фильтр типа ФПАК (рис. 9.7) состоит из упорной 5, опорной 12 и фильтровальных 4 плит, между которыми проходит бесконечная лента фильтроткани 8, огибающая ролики 2, где происходит съем осадка с нее ножами 1 в приемники 10. Натяжение фильтроткани производится с помощью устройства 7, промывка ее и зачистка осадка скребками — в камере регенерации 9. Фильтровальные плиты представляют собой горизонтальные камеры, перекрытые сверху тканью 8 и щелевидным ситом 16, имеющие внизу глухое конусное днище 15 для сбора фильтрата, который отводится через патрубки 14 и коллектор 11, расположенные на боковой стенке пресс-фильтра.

Пресс-фильтр работает периодически. В каждом цикле сначала с помощью насоса под давлением 800—1000 кПа в резиновые уплотнительные ткани 9 накачивается вода и они плотно закрывают зазоры между плитами, зажимая фильтроткань. Затем в пространство между плитами по трубопроводу 6 и патрубкам 13 под избыточным давлением до 500 кПа подается исходная пульпа. После этого включается компрессор, нагнетающий сжатый воздух по этой же системе под давлением 400—500 кПа. Вода фильтруется через ткань, а оставшийся осадок просушивается поступающим воздухом. Отключение воды, подаваемой в уплотнительные шланги 3, приводит к изменению их формы на овальную, образованию зазора между плитами и освобождению фильтроткани 8, которая электроприводом перемещается на длину одной плиты.

Работа пресс-фильтра полностью автоматизирована. Период полного цикла фильтрования составляет 3—10 мин в зависимости от крупности фильтруемого материала и консистенции пульпы. Преимущество пресс-фильтров, по сравнению с вакуум-фильтрами, заключается в получении более чистого фильтрата и меньшей влажности осадка; недостатком их является сложность конструкции, малая производительность и большие эксплуатационные затраты.

Центрифугирование

Центрифугирование является процессом разделения твердой и жидкой фаз под действием центробежных сил. Используется оно в основном на углеобогатительных фабриках для обезвоживания мелких классов углей, флотационных концентратов и хвостов обогащения. Высокая интенсивность отделения влаги от твердых частиц при центрифугировании обусловлена тем, что ускорение центробежных сил в центрифугах в десятки и сотни раз превосходит ускорение силы тяжести в обычных аппаратах. По принципу своего действия центрифуги разделяются на фильтрующие и осадительные.

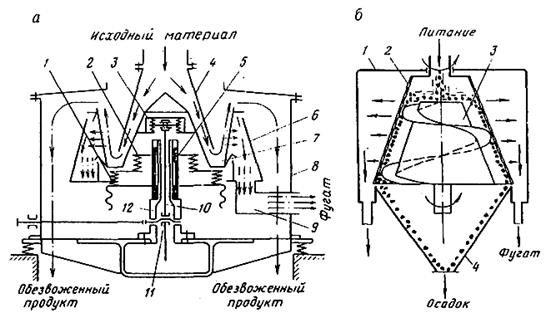

Фильтрующие центрифуги оснащены коническим перфорированным ротором, расположенным вертикально или горизонтально. В России получили наибольшее распространение вертикальные фильтрующие центрифуги с вибрационной (типа ФВВ) и шнековой (типа ФВШ) выгрузкой осадка.

Рис. 9.8. Схема фильтрующих центрифуг с вибрационной (а) и шнековой (б) выгрузкой осадка

В фильтрующих центрифугах с вибрационной выгрузкой осадка (рис. 9.8, а) производительностью до 350 т/ч исходный материал подается через загрузочное устройство 4 в нижнюю часть вращающегося фильтрующего ротора 7 диаметром до 1500 мм, установленного на верхних 2 и нижних 1 амортизаторах, связанных с втулкой 5, вращающейся с частотой 350— 470 мин'1 вокруг трубчатой стойки 12. Одновременно ротору сообщаются вертикальные вибрации от эксцентрика 11 через шатун 10 и амортизатор 3. Под комбинированным воздействием центробежных сил и осевых вибраций материал распределяется равномерным потоком по фильтрующей поверхности ротора и обезвоживается, продвигаясь вверх к его широкой части. Фугат проходит через фильтрующие щели стенок ротора и удаляется по желобу 9; обезвоженный материал разгружается через верхнюю кромку ротора в кольцевое пространство между внутренним 6 и наружным 8 кожухами центрифуги и попадает в приемник, расположенный под аппаратом.

В фильтрующих центрифугах со шнековой выгрузкой осадка (рис. 9.8, б) производительностью до 100 т/ч внутри вращающегося с частотой 600 мин-1 сетчатого ротора 2 диаметром до 1000 мм расположен шнек 3 в виде усеченного конуса с закрепленной на его поверхности спиралью. Исходная пульпа подается на вращающуюся крышку шнека и отбрасывается центробежными силами к внутренним стенкам ротора. Вода фильтруется через слой осадка и сетчатую поверхность ротора, и фугат удаляется из корпуса 1 центрифуги. Обезвоженный осадок перемещается по ротору спиралями шнека, вращающегося с меньшей, чем у ротора, угловой скоростью, и разгружается в приемный бункер 4.

Преимуществом фильтрующих вибрационных центрифуг является меньшая измельчаемость материала при центрифугировании и большая чистота фугата, чем в шнековых фильтрующих центрифугах, однако последние позволяют получать осадок меньшей (на 1—1,15 %) влажности, которая зависит от содержания тонких частиц в исходной пульпе и составляет 6—9 %.

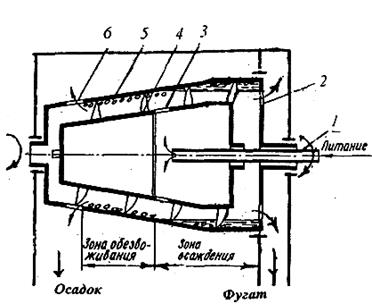

Осадителъные центрифуги имеют только шнековую выгрузку осадка. Наибольшее распространение из них получили центрифуги (рис. 9.9) с ротором диаметром до 1350 мм цилин-дроконической конфигурации и горизонтальной осью вращения (чипа НОГШ) производительностыо до 300 м3/ч. Пульпа в них подается внутрь вращающегося шнека 4, а затем через его окна 3 попадает во вращающийся с большой частотой (800 мин-1) ротор 5 и заполняет его до уровня сливных окон 2.

Рис. 9.9. Схема осадительной центрифуги со шнековой выгрузкой осадка

Под действием центробежных сил частицы прижимаются к внутренней стенке ротора, а жидкая фаза переливается через кромку сливных окон 2 и поступает в сборник фугата. Образовавшийся слой осадка из зоны осаждения перемещается шнеком в зону обезвоживания и разгружается через специальные окна 6. Влажность осадка изменяется в пределах 10— 25 %. Увеличение частоты вращения ротора и крупности материала повышает чистоту фугата и снижает влажность осадка; уменьшение крупности материала, увеличение нагрузки на центрифугу и скорости вращения шнека выше оптимальных оказывают обратное влияние. Подача флокулянтов снижает содержание твердого в фугате.

Сушка

Сушка основана на испарении влаги в окружающую среду при нагревании, является дорогостоящей операцией и используется только в тех случаях, когда необходимо предотвратить смерзание концентратов, удешевить их перевозку на большие расстояния или когда другие методы обезвоживания не могут обеспечить требуемых кондиций по влажности продуктов.

Для сушки продуктов применяют различные типы печей (подовые, шахтные, барабанные, электрические, кипящего слоя и др.) и труб-сушилок, из которых на обогатительных фабриках наибольшее распространение получили барабанные сушилки, вертикальные трубы-сушилки и сушилки кипящего слоя.

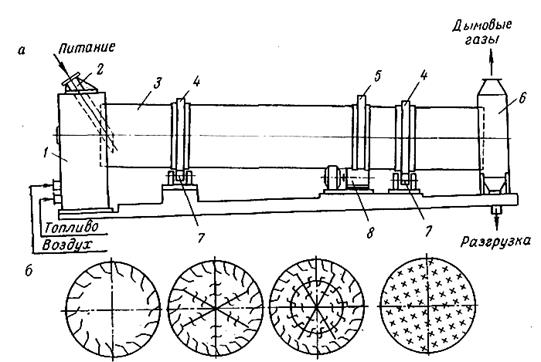

Рис. 9.10. Схема барабанной сушилки (а) и типы насадок (б)

Барабанная сушилка (рис. 9.10, а), широко применяемая для сушки углей, рудных и нерудных материалов широкого диапазона крупности, представляет собой сварной барабан 3 диаметром 1—3,5 м и длиной 4—27 м, установленный бандажами 4 на опорные ролики 7 с углом наклона 1—5° в сторону разгрузочной камеры 6. Вращение барабана с частотой 1—6 мин-1 осуществляется от привода 8, находящегося в зацеплении с венцовой шестерней 5. Влажный материал подается в барабан по загрузочному устройству 2; туда же из топки 1 поступает газ-теплоноситель с температурой 600—900 °С. При соприкосновении его с материалом происходит испарение влаги, которая вместе с газом отводится естественной или принудительной тягой. Для перемешивания материала и его интенсивного контактирования с газом-теплоносителем внутренняя поверхность барабана оборудована насадками (рис. 9.10, б), форма которых определяется диаметром барабана и характеристикой подвергаемого сушке материала: крупностью, влажностью, способностью к слипанию, спеканию и пылеобразованию. При вращении барабана материал постепенно перемещается (за 30—40 мин) к разгрузочной камере, из которой выгружается с влажностью от 4—8 до 0,5— 1,5%.

Барабанные сушилки производительностью 140—230 т/ч экономичны в работе, имеют высокую производительность по испаряемой влаге, удельный расход топлива в них не превышает 0,25 кг/кг.

Газовые трубы-сушилки производительностью до 250 т/ч применяются главным образом на углеобогатительных фабриках для сушки концентратов крупностью до 12—13 мм. Они состоят из топки со смесительной камерой и вертикально установленной трубы диаметром 0,65—1,2 м и длиной от 14 до 35 м.

Горячие газы (600—900 °С) засасываются из топки через нижний конец трубы вентилятором-дымососом вместе с забрасываемым в трубу через питатель исходным материалом влажностью 14—24 %. По мере продвижения в топке вверх по трубе материал высушивается до влажности 4—9 %.

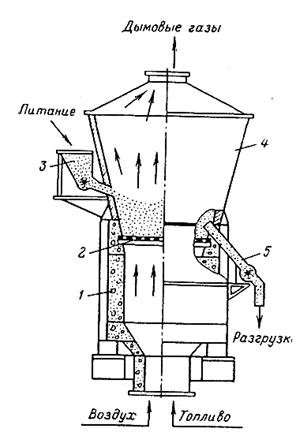

Сушилки кипящего слоя (рис. 9.11) производительностью до 300 т/ч применяются для сушки углей крупностью до 50 мм и мелкозернистых рудных материалов равномерной крупности. Они состоят из топливно-смесительной 1 и сушильной 4 камер, разделенных газораспределительной решеткой 2 с площадью отверстий 5—11 % от общей ее площади. Исходный материал подается через загрузочное устройство 3 питателем и под действием потока горячего воздуха или дымовых газов с температурой 500—800 °С образует на решетке 2 кипящий слой высотой 30—45 см.

Рис. 9.11. Схема сушилки кипящего слоя

Взвешенное состояние частиц в потоке горячего газа обеспечивает эффективное испарение влаги с их поверхности. Высушенный продукт разгружается через патрубок 5, высоту расположения которого над решеткой можно регулировать. Достоинствами сушилок кипящего слоя являются высокая интенсивность сушки (как и в газовых трубах-сушилках) и возможность регулирования времени пребывания материала в сушке с получением материала влажностью 0,5—8 %.

Дата добавления: 2016-06-18; просмотров: 4413;