Конструкции классификаторов. Гравитационные и центробежные классификаторы, воздушные сепараторы

Гидравлические классификаторы с восходящим потоком пульпы используются в основном при классификации строительных материалов и для подготовки материала к гравитационному обогащению.

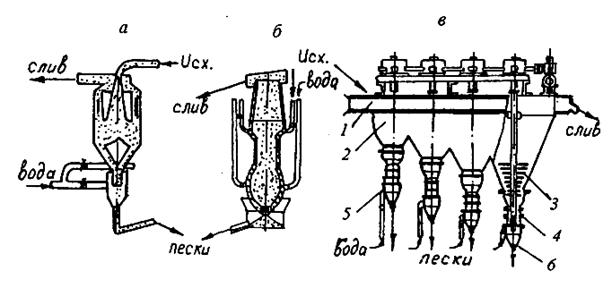

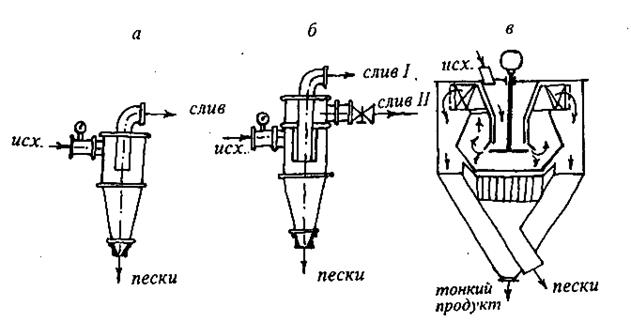

В классификаторе конструкции НИИЖелезобетона (рис. 2.8, а), используемом для получения песков при производстве бетона, питание подается сверху, навстречу восходящему потоку. Точность и эффективность классификации определяются производительностью. За рубежом для классификации строительных песков широко используется классификатор «Реакс» (рис. 2.8,б).

Исходная пульпа в нем подается в среднюю часть, а вода — с двух сторон тангенциально в грушевидную полость нижней части аппарата. Скорость восходящего потока по мере сужения аппарата постепенно увеличивается. Частицы, конечная скорость падения которых превышает скорость восходящего потока в зоне ввода пульпы, оседают и разгружаются через отверстие внизу классификатора. Мелкие частицы выносятся вверх и разгружаются со сливом. Недостатками классификаторов являются: высокий расход воды (до 10 м3 на 1 т), большая высота аппаратов (до 15 м) и получение только двух продуктов — песков и слива.

В гидравлических многокамерных классификаторах (рис. 2.8, в), предназначенных для подготовки материала к гравитационному обогащению, материал разделяется на несколько продуктов (фракций). Для этого в каждой камере устанавливается своя скорость восходящего потока, значение которой понижается в направлении к разгрузочному порогу аппарата. Многокамерные классификаторы изготовляются четырехкамерными (КГ-4), шестикамерными (КГ-6) и восьмикамерными (КГ-8). Они представляют собой (см. рис. 3.8, в) открытый желоб 1, в дно которого вмонтированы пирамидальные классификационные камеры 2 увеличивающего размера.

Рис. 2.8. Схемы гидравлических классификаторов:

а — конструкции НИИЖелезобетона; б — «Реакс»; в — многокамерного

Нижняя часть каждой камеры включает в себя классификационную трубу 4, перемешивающее устройство (1—2 об/мин) для разрыхления взвеси песков 3, камеру для тангенциального ввода воды 5 и разгрузочное устройство 6. Достоинствами их являются: высокая точность классификации, автоматическая разгрузка песков и возможность регулировки процесса классификации.

Для классификации в горизонтальном потоке используются отстойники различной конструкции (элеваторные, пирамидальные и др.), классифицирующие конусы (песковые и шламовые) и механические классификаторы (спиральные, реечные, чашевые, дражные и др.).

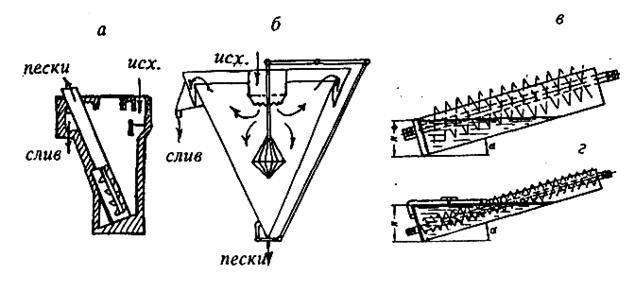

Наиболее простые из них элеваторные классификаторы (багер-зумпфы) применяют для предварительного обезвоживания мелкого концентрата и классификации его под действием силы тяжести по граничной крупности, равной примерно 0,5 мм; при этом пески удаляются из зумпфа элеватором (рис. 2.9, а).

Автоматические конусные классификаторы (рис. 2.9, б) используют для классификации зернистого материала (2—3 мм) при крупности разделения более 0,15 мм (в песковых конусах ККП) и шламистых материалов (менее 1 мм) при крупности разделения менее 0,15 мм (в шламовых конусах ККШ). Исходный продукт в них подается через центральную трубу, снабженную сеткой и успокоителем — рассекателем потока. Крупные зерна осаждаются, а тонкие частицы уходят в слив. При накоплении песков в конусе находящийся внутри него поплавок поднимается, открывая клапан разгрузочного отверстия. Элеваторные и конусные классификаторы работают обычно без подачи дополнительной воды и эффективность их работы невелика.

Рис. 2.9.Схемы багер-зумпфа (а), конусного (б) и спиральных классификаторов с непогруженной (в) и погруженной (г) спиралью

В механических классификаторах, наиболее часто используемых в циклах измельчения для получения в сливе готового по крупности продукта, направляемого на обогащение, пески удаляются шнеком (в спиральных классификаторах), бесконечной гребковой лентой со скребками или перфорированными черпаками (в дренажных классификаторах) или рамой с гребками, совершающей возвратно-поступательное движение (в реечных классификаторах). Получивший преимущественное распространение спиральный классификатор (рис. 2.9, в) состоит из наклонного под углом 12-16° полуцилиндрического корыта, в котором вращаются одна или две спирали из стальных полос.

Исходный материал подается под уровень находящейся в классификаторе пульпы; крупные зерна осаждаются и транспортируются вращающейся спиралью к верхнему концу корыта, а мелкие частицы уходят со сливом через сливной порог.

При крупности разделения 0,2 мм и выше применяют классификаторы с непогруженной спиралью (табл.2.1), в которых вся верхняя половина витка спирали выступает над зеркалом пульпы.

Таблица 2.1

Основные параметры классификаторов типа КСН (с непогруженной спиралью)

| Показатели | 1-КСН-3 | 1-КСН-5 | 1-КСН-7,5 | 1-КСН-10 | 1-КСН-12 | 1-КСН-15 | 1-КСН-17 | 1-КСН-20 | 1-КСН-24 | 2-КСН-24 | 1-КСН-24А | 2-КСН-24А | 1-КСН-24Б | 1-КСН-30 | 2-КСН-30 |

| Диметр спирали, мм | |||||||||||||||

| Длина спи- рали, мм | |||||||||||||||

| Количество спиралей, шт. | |||||||||||||||

| Частота | 7,8 | 4,1 | 3,4 | 2,5 | 2,0 | 1,8 | 3,5 | - | 3,6 | - | 1,5 | 3,0 | |||

| вращения вала спирали, мин-1 | 8,3 | 6,8 | 5,0 | 4,0 | |||||||||||

| Угол уста- новки, град. | 18,5 | 18,5 | 18,5 | ||||||||||||

| Мощность | 1,1 | 1,1 | 3,0 | 5,5 | 5,5 | 7,5 | 10,0 | 13,0 | 13?0 | 22,0 | 22,0 | 40,0 | 22,0 | 30,0 | 40,0 |

| эл.двигат. | |||||||||||||||

| привода спирали, кВт | |||||||||||||||

| Масса, т | 0,8 | 1,5 | 3,0 | 5,0 | 7,0 | 13,0 | 17,0 | 19,0 | 23,0 | 37,0 | 34,0 | 57,0 | 39,0 | 42,0 | 70,0 |

Для получения более тонкого слива (более 65 % класса -0,074 мм) применяют классификаторы с погруженной спиралью (рис. 2.9, в, табл.2.2), в которых часть спирали у сливного порога целиком погружена в пульпу.

Таблица 2.2

Основные параметры классификаторов типа КСН (с погруженной спиралью)

| Показатели | 1-КСП-12 | 2-КСП-12 | 1-КСП-15 | 2-КСП-15 | 1-КСП-17 | 1-КСП-20 | 2-КСП-20 | 1-КСП-24 | 2-КСП-24 | 1-КСП-30 |

| Диметр спирали, мм | ||||||||||

| Длина спирали, мм | ||||||||||

| Количество спиралей, шт. | ||||||||||

| Частота вращения вала спирали, мин-1 | 4,1 | 8,3 | 3,4 | 6,8 | 2,5 | 2,5 | 5,0 | 2,0 | 4,0 | 1,5 3,0 |

| Угол установки, град. | 15-18 | 15-18 | 15-18 | 15-18 | ||||||

| Мощность электродвигателя привода спирали, кВт | 5,5 | 10,0 | 7,5 | 10,1 | - | 13,0 | 22,0 | 13,0 | 30,0 | 30,0 |

| Масса, т | 10,5 | 17,0 | 19,0 | 32,0 | 25,0 | 31,0 | 56,0 | 35,0 | 63,5 | 60,0 |

Эффективность классификации составляет 35-65 %; регулирование крупности слива производят изменением плотности пульпы Т. По В.А. Олевскому, существует зависимость:

(3.29)

(3.29)

где β74— содержание в сливе класса -0,074 мм, %.

Выбранный к установке классификатор должен обеспечивать требуемую производительность по сливу и пескам. Производительность (в т/ч) по сливу классификаторов с непогруженной спиралью определяется по формуле []

где m – число спиралей; Kβ– крупность слива (табл.2,3); Kδ– плотность материала; Kс– заданная плотность слива (табл.2,4); Kα– угол наклона днища классификатора (табл.2,5); D – диаметр спиралей, м (табл.2,6).

Производительность (в т/ч) по пескам определяется по формуле

где n – частота вращения спиралей, мин-1; δ –плотность руды, т/м3.

Значения коэффициентов приведены в табл.2.3-2.6.

Таблица 2.3

Значения коэффициента Kβучитывающего крупность слива классификатора

| Показатели | Номинальная крупность сливa d95, мм | ||||||||

| 1,17 | 0,83 | 0,59 | 0,42 | 0,30 | 0,21 | 0,15 | 0,10 | 0,074 | |

| Содержание в сливе классов, %: - 0,074 мм - 0,044 мм | 23 15 | ||||||||

| Базисное (условное) разжижение слива: Ж:Т по массе R2 твердого, % | 1,3 | 1,5 40 | 1,6 | 1,8 | 2,0 | 2,33 | 4,0 | 4,5 | 5,7 16,5 |

| Коэффициент Kβ | 2,5 | 2,37 | 2,19 | 1,96 | 1,70 | 1,41 | 1,0 | 0,67 | 0,46 |

Таблица 2.4

Значения коэффициента Кс, учитывающего разжижение слива классификатора

| Плотность руды δ, т/м3 | Отношение RТ/R2,7 | ||||||

| 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,5 | 2,0 | |

| 2,7 | 0,60 | 0,73 | 0,86 | 1,0 | 1,13 | 1,67 | |

| 3,0 | 0,63 | 0,77 | 0,93 | ,07 | 1,23 | ,44 | 1,82 |

| 3,3 | 0,66 | 0,82 | 0,98 | ,15 | 1,31 | ,55 | 1,97 |

| 3,5 | 0,68 | 0,85 | 1,02 | ,20 | 1,37 | ,63 | 2,07 |

| 4,0 | 0,73 | 0,92 | 1,12 | ,32 | 1,52 | 1,81 | 2,32 |

| 4,5 | 0,78 | 1 ,00 | 1,22 | ,45 | 1,66 | ,99 | 2,56 |

| 5,0 | 0,83 | 1,07 | 1,32 | ,57 | 1,81 | 2,18 | 2,81 |

Таблица 2.5

Значения коэффициента, учитывающего угол наклона днища классификатора

| α° | |||||||

| Kα | 1,12 | 1,10 | 1,06 | 1,03 | 1,0 | 0,97 | 0,94 |

Таблица 2.6

Величины D1,765 и D3 для стандартных классификаторов

| D, м | 0,3 | 0,5 | 0,75 | 1,0 | 1,2 | 1,5 | 2,0 | 2,4 | 3,0 |

| D1,765 | 0,12 | 0,27 | 0,6 | 1,0 | 1,38 | 2,04 | 3,40 | 4,70 | 6,97 |

| D3 | 0,027 | 0,111 | 0,422 | 1,0 | 1,73 | 3,38 | 8,0 | 13,62 | 27,0 |

Классификацию в центробежном поле осуществляют в гидроциклонах и воздушных сепараторах.

Гидроциклоны (рис. 2.10, а, б) широко используются при классификации тонкодисперсных материалов различных полезных ископаемых, особенно при их измельчении.

Рис. 2.10. Схемы гидроциклона (а), трехпродуктового гидроциклона (б) и центробежного воздушного сепаратора (в)

Из многочисленных конструкций гидроциклонов на рудообогатительных фабриках применяют главным образом цилиндроконические с углом конусности 20° и малых типоразмеров с углом конусности 10°. В условное обозначение входят слово «гидроциклон», угол конусности (если он отличается от 20°), буквенные обозначения материала рабочих поверхностей гидроциклонов, диаметр гидроциклона (в мм) и обозначение климатического исполнения (для стран с жарким климатом Т).

Пример: ГЦР-150, ГЦК-710, где Р - резина; К - каменное литьё.

Технологические характеристики гидроциклонов приведены в табл. 2.7.

При выборе и расчете гидроциклонов должны быть известны схемы измельчения и классификации, производительность мельницы по исходному питанию и её удельная производительность, циркулирующая нагрузка, характеристика крупности и содержание твердого в продукте измельчения, а также характеристики крупности продукта, поступающего в цикл измельчения.

Таблица 2.7

Основные параметры классифицирующих гидроциклонов

| Диаметр гидроци-клона D, мм | Угол конусно-сти α, град. | Средняя производительность Vn, м3/ч (приР0=0,1МПа) | Круп-ность слива dн(при ρт=2,7 г/см3) | Стандартный эквивал. диаметр питающего отверстия dн, мм | Стандартный диаметр сливного патрубка d, мм | Диаметр песковой насадки Δ, мм |

| 0,15-0,3 | - | - | ||||

| 0,45-0,9 | - | 4-8 | ||||

| 1,8-3,6 | 6-12 | |||||

| 3-10 | 10-20 | 15-20 | 18-25 | 8-17 | ||

| 10,20 | 12-30 | 20-50 | 30-40 | 40-50 | 12-34 | |

| 27-80 | 30-100 | 24-75 | ||||

| 50-150 | 40-150 | 34-96 | ||||

| 100-300 | 50-200 | 48-150 | ||||

| 200-500 | 60-250 | 48-200 | ||||

| 360-1000 | 70-280 | 75-250 | ||||

| 700-2000 | 80-300 | 150-300 | ||||

| 1100-3800 | 90-330 | 250-500 |

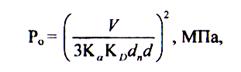

Расчет гидроциклонов начинают с расчета количественной и шламовой схемы, т. е. с определения производительности каждого продукта по твердому, по количеству воды и пульпы. По условиям классификации предварительно выбирается гидроциклон определенного типоразмера (Д). Необходимое давление пульпы на входе в гидроциклон (P0) определяется по формуле [3,4]

где V— производительность, м3/ч;

Кα - поправка на угол конусности гидроциклона (α = 10°, Кα= 1,15; α= 20°,

Кα = 10);

КD- поправка на диаметр гидроциклона (табл.2.8);

dп- эквивалентный диаметр питающего отверстия, см;

d - диаметр сливного патрубка, см.

Таблица 2.8

Значения коэффициента К0для расчета гидроциклона

| Диаметр гидроциклона D, см | ||||||||

| Поправочный коэффициент КD | 1,28 | 1,14 | 1,06 | 1,0 | 0,95 | 0,91 | 0,88 | 0,81 |

| Высота гидроциклона, Hг„м | - | - | - | - | 3,5 | 4,5 |

Для гидроциклонов диаметром больше 500 мм необходимо учитывать высоту гидроциклона [3,4]:

(2.35)

(2.35)

где Рt- давление, создаваемое насосом на входе в гидроциклон, МПа;

Нг— высота гидроциклона, м;

ρп — плотность исходной пульпы, г/см3.

У выбранного типоразмера гидроциклона проверяется величина нагрузки на песковое отверстие и её соответствие норме (0,5-2,5 г/ч • см2) по формуле [3,4]

(2.36)

(2.36)

где Qп — производительность по пескам, т/ч;

Sn— площадь пескового отверстия, см2.

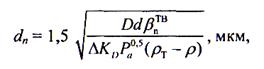

Проверка номинальной крупности dn слива гидроциклона производится по формуле [3,4]

(2.37)

(2.37)

где βптв - содержание твердого в исходной пульпе (табл.2.39), %;

Δ - диаметр пескового отверстия (насадка), см;

ρт и ρ — плотность твердой и жидкой фаз, г/см3.

Таблица 2.9

Зависимость содержания твердого в песках гидроциклона от крупности слива

| Содержание класса -0,074 мм в сливе, βс-74, % | 50-60 | 60-70 | 70-80 | 80-85 | 85-90 | 90-95 | 95-100 |

| Содержание твердого в песках, Βптв, % | |||||||

| Разжижение песков Т:Ж | 0,25 | 0,33 | 0,39 | 0,43 | 0,43 | 0,49 | 0,54 |

Исходная пульпа под давлением от 5 до 50 Н/см2 (0,5— 5 кгс/см2) подается через патрубок тангенциально к внутренней поверхности цилиндрической части гидроциклона и приобретает в нем вращательное движение.

Тяжелые и крупные частицы под действием центробежной силы отбрасываются к стенкам аппарата и нисходящим спиральным потоком движутся вниз, разгружаясь через насадку для песков. Мелкие же частицы вместе с основной массой воды образуют внутренний поток, который поднимается вверх, и выносится через сливной патрубок.

Трехпродуктовый гидроциклон (см. рис. 2.10, б) имеет двойную сливную трубу. Крупность слива возрастает с увеличением плотности и вязкости исходного материала и с уменьшением диаметра песковой насадки. Большое влияние на эффективность разделения оказывает отношение диаметров песковой насадки и сливного патрубка, равное обычно 0,5-6,6. Диаметр сливного патрубка составляет 0,2-0,4 диаметра цилиндрической части гидроциклона, размер которой достигает 1500 мм. Для получения тонких сливов (менее 5-10 мкм) применяют батареи из гидроциклонов диаметром 15-100 мм, работающих при давлении пульпы на входе в гидроциклоны до 90 Н/см2 (9 кгс/см2). Преимуществами гидроциклонов являются простота конструкции, отсутствие движущих частей, малые размеры; недостатками — повышенный износ внутренней поверхности корпуса и насадок, для предотвращения чего их футеруют каменным литьем или гуммируют.

В центробежных воздушных сепараторах (рис. 2.10, в) вращающаяся тарелка разбрасывает исходный материал во внутренней камере. Крупные зерна оседают в воронке, а тонкий продукт выносится потоком воздуха и оседает во внешней камере. Крупность разделения регулируют скоростью воздушного потока.

Дата добавления: 2016-06-18; просмотров: 4146;