Анализ структуры систем управления приводами

Совокупность механизмов контроля и управления, которые функционируют так же и на промежуточных состояниях технологического процесса определяя изменения или отклонения от предписанного режима работы оборудования с последующей корректировкой (исправлением) текущих координат (скорости, расхода вещества и т.д.) составляет систему управления (СУ) технолог машины.

Система управления обеспечивает необходимую согласованность перемещений всех подвижных органов машины в соответствии с заданной программой в автоматическом режиме.

Точность позиционирования и работоспособность отдельного механизма и машины в целом определяют рассчитанным законом движения (управления). При этом передача потока энергии от источника для обеспечения движения механизмов и выполнения технологического процесса осуществляется через силовые элементы (модули). Информация о протекании процессов и режимах работы электротехнического, технологического оборудования и ее направления по структурной схеме представлены стрелочками.

В общем случае информация чаще всего преобразуется в аналоговый или цифровой сигнал, передается для управления (изменения) режимов через регулирование рабочих характеристик исполнительного движения передаточных и исполнительных механизмов.

Перед тем как стало возможным применение микропроцессоров, для обработки информации внутри машины часто использовали транзисторные электрические аналоговые устройства или механические аналоговые устройства, классическим примером которых может служить регулятор скорости. Состояние в таких системах изменялось непрерывно, что позволило назвать эти системы непрерывными. При использовании ЭВМ для обработки информации результаты обработки стали прерывистыми, т. е. дискретными. Системы, в которых содержатся такие элементы, носят название систем дискретных величин или дискретных систем. Если обработка выполняется достаточно быстро, то систему дискретных величин можно рассматривать как непрерывную систему. Математическую модель непрерывной системы можно представить дифференциальными уравнениями, а математическую модель системы дискретных величин — разностными уравнениями.

Известны два основных подхода к построению моделей сложных технических систем. Первый заключается в функциональном определении рассматриваемой системы через ее поведение по отношению к внешним объектам и внешней среде.

Второй подход основан на структурном описании состава системы и связей между ее элементами.

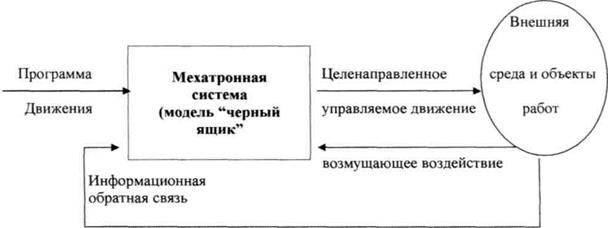

Необходимо рассмотреть функциональную организацию мехатронной системы (МС). Функциональное представление МС с определенными входными и выходными переменными представлены в виде модели типа "черный ящик" (рисунок 1.7).

Управляемое движение осуществляется механической подсистемой МС, и ее конечное звено (рабочий орган) взаимодействует с объектами внешней среды. Информационная обратная связь необходима для оценки текущего состояния МС как объекта управления и внешней среды в режиме реального времени.

Рисунок 1.7 - Функциональное представление мехатронной системы

Разумеется, обозначенная основная функция не является единственной для мехатронных систем, но именно выполнение функционального движения является основной мехатронной функцией, т.к. механическая подсистема взаимодействует с объектами работ и т.о. определяет поведение МС во внешней среде.

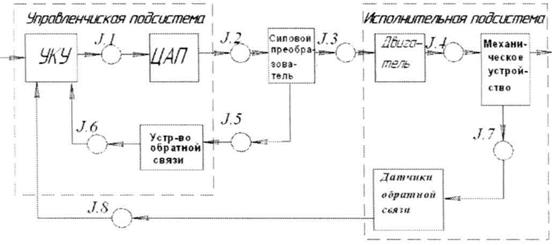

Введя соответствующие электроэнергетические преобразования, получаем функциональное представление мехатронной системы, содержащие 7 базовых функциональных преобразователей МС, связанных энергети-ческими и информационными потоками ( рисунок 1.8).

Рисунок 1.8 - Функциональное представление мехатронной системы с базовыми функциональными преобразователями

Присутствующая в схеме электрическая энергия является только промежуточной энергетической формой между входной информацией и выходным механическим движением.

На рисунке 1.9 показана традиционная структура исполнительного электропривода с компьютерным управлением, в которой выделены управляющая и исполнительная подсистемы, как две основные части мехатронной системы.

Рисунок 1.9 - Традиционная структура исполнительного электропривода с компьютерным управлением

Структурная схемаМС включает следующие основные элементы:

- механическое устройство, которое является конечным звеном и выполняет заданное управляемое движение;

- электродвигатель (асинхронный или постоянного тока), который является электрическим элементом;

- силовой преобразователь, обычно состоящий из усилителя мощности, широтно-импульсного модулятора (ШИМ) и трехфазного инвертора (для асинхронных двигателей).

- цифроаналоговый преобразователь (ЦАП), реализующий функцию информационно-электрического преобразователя;

- устройство обратной связи и аналогово-цифровой преобразователь для организации электроинформационного преобразования.

- датчики обратной связи по положению и скорости выходного вала (например: фотоимпульсного типа) выполняющие функции механико-информационного преобразователя;

- компьютерное устройство управления движением (УКУ), функциональной задачей которого является информационное преобразование (обработка цифровых сигналов, цифровое регулирование, расчет управляющих воздействий, обмен данными с периферийными устройствами);

- интерфейсные устройства и модули, обозначенные как J.l - J.8.

В соответствии с данным представлением механизмы станков и роботов автоматизированного производства можно представить модулями одного типа, поскольку они представляют собой механические манипуляторы, которые преобразуют механическую энергию в механическую в целях перемещения рабочего органа (модуль типа механизм М).

Переменными состояния этих модулей могут считаться:

- механические характеристики: грузоподъемность, усилия резания, крутящий момент и т.д.

- геометрические характеристики: точность позиционирования в системе, точность движения по траектории в динамике, стабильность координат и т.д.

- динамические характеристики: скорости линейных и угловых перемещений, скорости подачи, перемещение элементов, частоты вращения шпинделей и т.д.

- пространственные характеристики: конструктивное исполнение роботов (PUMA, SCARA и проч.), типы станков (токарные, фрезерные, их компоновка).

Появление микропроцессоров позволило применять на практике очень дорогостоящее управление в реальном масштабе времени с помощью ЭВМ. К достоинствам управления машинами с помощью ЭВМ можно отнести наличие гибкости, поскольку алгоритм управления можно представить с помощью программных средств. Открывается путь к созданию интеллектуальных машин на базе программного обеспечения высокого уровня. Одна из целей управления машинами с помощью ЭВМ состоит в создании более легких условий работы для человека.

При разработке систем управления различными процессами и объектами использование микропроцессоров или микроконтроллеров дает проектировщику значительные преимущества.

При помощи микроконтроллеров осуществляется автоматизация управления технологическими процессами с возможностью перепрограммирования.

Микроконтроллеры, используемые в различных устройствах, выполняют функции интерпретации данных, поступающих с клавиатуры пользователя или от датчиков, определяющих параметры окружающей среды, обеспечивают связь между различными устройствами системы и передают данные другим приборам.

С точки зрения архитектуры современные микропроцессоры состоят из следующих составных частей :

- обрабатывающей подсистемы;

- подсистемы памяти;

- подсистемы ввода-вывода;

подсистемы управления и обслуживания.

Основные функции обрабатывающей и управляющей подсистемы- поддерживаются микропроцессорами (МП). Их в системе может быть от одного до нескольких десятков.

Группы характеристик микропроцессоров, определяющих её архитектуру:

- характеристики и состав модулей базовой конфигурации МПС;

- характеристики машинного языка и системы команд (количество и номенклатура команд, их форматы, системы адресации, наличие программно-доступных регистров в процессоре и т.п.), которые определяют алгоритмические возможности процессора МПС;

- технические и эксплуатационные характеристики МПС;

- состав программного обеспечения МПС и принципы его взаимодействия с техническими средствами МПС.

За счет исключения арифметических операций аппаратная сложность микроконтроллеров по сравнению с МП ниже, а функции логического управления более развиты. Микроконтроллеры применяются не только в составе микро ЭВМ как устройства управления, но и в системах передачи данных, системах управления технологическими процессами.

Микроконтроллеры являются сердцем многих современных устройств и приборов, в том числе и бытовых. Самой главной особенностью микроконтроллеров, с точки зрения конструктора-проектировщика, является то, что с их помощью легче и зачастую гораздо дешевле реализовать различные схемы.

Программируемые микроконтроллеры лишены недостатков схем управления с жесткой логикой, с жесткими электрическими связями и обеспечивают изменение программы функционирования с помощью встроенного или автономного устройства программирования, что предопределило их использование и для создания современных автоматизированных систем управления (АСУ) технологическими процессами. При этом отпадает необходимость в отключении технологического оборудования и исключаются трудоемкие и дорогостоящие процессы, связанные с перепроектированием систем управления.

Применение микроконтроллеров позволяет значительно снизить количество и стоимость используемых материалов и комплектующих изделий, что обеспечит снижение себестоимости конечной продукции. Использование микроконтроллеров может существенно увеличить привлекательность продукции для потребителя благодаря реализации «дружественного интерфейса» при относительно небольших дополнительных затратах. Обеспечивается также возможность расширения области применения выпускаемой продукции путем использования одних и тех же аппаратных средств, с разнообразным программным обеспечением, специализированным для реализации различных функций.

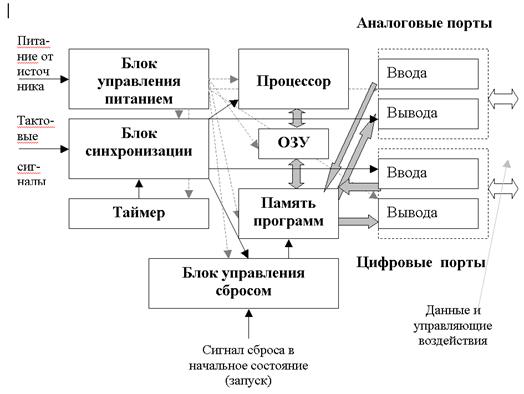

Микроконтроллер в общем виде - это самостоятельная компьютерная система, которая содержит процессор, вспомогательные схемы и устройства ввода-вывода данных, размешенные в общем корпусе. Общая структура микроконтроллера приведена на рисунке 1.10.

Применение микроконтроллеров позволяет значительно снизить количество и стоимость используемых материалов и комплектующих изделий, что обеспечит снижение себестоимости конечной продукции. Обеспечивается также возможность расширения области применения выпускаемой продукции путем использования одних и тех же аппаратных средств, с разнообразным программным обеспечением, специализированным для реализации различных функций.

Микроконтроллер легко сопрягается с другими устройствами. Различные датчики, сигналы которых используются для управления техническими устройствами (переключатели, потенциометры, термодатчики, датчики давления, фотодиоды и т. д.), подключаются к порту ввода (цифровому или аналоговому). Исполнительные приборы и механизмы (электродвигатели, обмотки реле и соленоидов, электролампы, светодиоды и т. п.) подключаются к порту вывода.

Подключение каждого из этих устройств к портам микрокомпьютера осуществляется через интерфейс. Интерфейс располагается между двумя и более устройствами и осуществляет согласование форматов сигналов.

Неотъемлемой частью управления промышленным оборудованием от микроконтроллеров является мониторинг состояния технологического процесса. Основными устройствами для мониторинга различных параметров или состояния процессов являются датчики. Они, преобразуют измерительный параметр в выходной сигнал, который можно измерить и оценить количественно. Таким образом, датчики являются своего рода органами чувств современной техники.

Рисунок 1.10 - Общая структура микроконтроллера

Дата добавления: 2020-02-05; просмотров: 903;