Энергетические и выходные механические преобразователи приводов мехатронных модулей

Итак, в любой МС необходимо реализовать несколько функциональных преобразований. Три из них назовем моноэнергетическими (информационный, электрический и механические преобразователи), где входные и выходные переменные имеют одну и туже физическую природу. Остальные четыре являются дуальными, т.к. в них входные и выходные переменные принадлежат различным физическим видам.

В современной инженерной практике применяются следующие виды энергетических преобразований:

а) гидравлические преобразователи - наиболее эффективны в машинах,

испытывающих тяжелые нагрузки, в первую очередь благодаря их высокой

удельной мощности.

б) пневматические преобразователи - крайне просты, надежны и используются в мехатронных системах для получения высокой скорости.

в) химические преобразователи - применяются в биоприводах, аналогичных по принципу действия мускулам живых организмов.

г) тепловые энергетические процессы - используются в микромехатронных

системах и основаны на материалах с памятью формы.

д) комбинированные преобразователи, основанные на энергетических

процессах различной физической формы.

Выходные механические преобразователи мехатронных модулей позволяют производить преобразование:

- скорости вращения вала двигателя к необходимой скорости вращения исполнительного элемента (например, сверла или фрезы), угла вращения исполнительного элемента по отношению к оси вала двигателя;

- вращательное движение вала двигателя в линейное движение исполнительного элемента (движение вперед/назад стола, подачи, вверх/вниз инструмента и т.д.). Обратный ход обычно обеспечивается реверсивным вращением двигателя.

Для первого варианта обычно используют редукторы (типология и структура изучались в дисциплине «Детали машин», выбор и расчет редуктора приведен в методических указаниях к выполнению РГР). Для второго варианта обычно используют передачи:

- винт-гайка – имеют высокую точность и низкую цену;

- шарико-винтовая передача - кроме тех же самых двух деталей (винт и гайка) в работу включается третья деталь – шарик или несколько шариков.- имеет меньшую точность и высокую цену, но большую надежность.

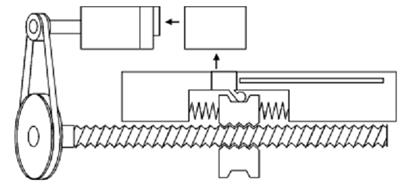

Приводы подач всех современных металлообрабатывающих станков с ЧПУ обычно строятся по традиционной схеме - перемещения рабочего органа (РО) (каретки подач) осуществляется от двигателя постоянного тока через ременную передачу на ходовой винт. Через шариковую гайку (она скреплена с РО пружинами механизма защиты от соударений) вращение винта трансформируется в продольное перемещение РО.

Рисунок 1.16 - Ременный привод станков

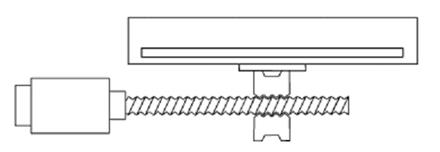

Более надежные и современные приводы выполнены без ременной передачи. В этих приводах высокомоментный двигатель переменного тока непосредственно соединен с ходовым винтом.

Рисунок 1.17 - Непосредственный привод

Один конец винта висит прямо на шаговом двигателе, а другой опирается на подшипниковый узел, состоящий из двух радиально-упорных подшипников, которые не дают перемещаться винту вдоль оси. Один подшипник обеспечивает упор в одну сторону, другой – в другую. Натяг в подшипниках создается колпачковой гайкой через втулки, стоящие между подшипниками. Узел подшипников, а значит, и весь винт фиксируется в корпусе установочным винтом через отверстие во внешнем кольце. На ось мотора винт насажен через втулку с клеммными зажимами.

Недостатки указанных видов приводов достаточно известны и очевидны:

- большое количество промежуточных элементов от источника энергии до РО;

- громадная инерционность этих элементов, особенно в крупногабаритных станках;

- наличие зазоров в передающих устройствах;

- трение во множестве сопрягаемых деталей (резко изменяющееся при переходе системы из состояния покоя в состояние движения);

- температурные и упругие деформации практически всех передающих звеньев;

- износ сопрягаемых элементов в процессе эксплуатации и потеря исходной точности;

- погрешности в шаге ходового винта и накопленная погрешность по длине.

На рисунке 1.18 показана структурная схема следящего автоматизированного привода подачи токарного станка с замкнутым контуром регулирования и передачей винт-гайка.

Рисунок 1.18 - Структурная схема следящего привода подачи станка

1 − контроллер; 2 − регулятор положения; 3 − регулятор скорости; 4 − двигатель привода подачи; 5 − тахогенератор или круговой измерительный преобразователь (энкодер); 6 − шариковинтовая пара; 7 - салазки; 9 − соответственно линейный измерительный преобразователь (энкодер)

Поскольку эти недостатки определяют основные качественные характеристики приводов (точность и равномерность хода РО, величину мертвого хода при реверсе, допустимые ускорения и скорости РО), конструкторская мысль станкостроителей давно пытается как-то уменьшить их влияние на работу приводов и оборудования в целом. Например, в соединении ходового винта с гайкой для уменьшения трения уже давно используют дорогое и сложное шариковинтовое соединение; для ликвидации зазоров в соединение винта с гайкой вводятся специальные устройства натяга соединения; ходовые винты особо точных станков изготавливают по классу эталонных; погрешности шага винтов пытаются скомпенсировать системами компенсаторов; в борьбе с температурными деформациями создаются изощрённые системы охлаждения и т.д.

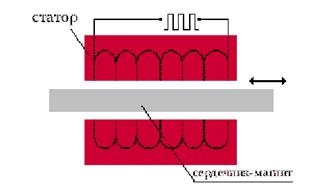

Современным решением проблем является использование в качестве приводов подач станков линейные двигатели.

Рисунок 1.18- Электромагнитная система линейного двигателя

Такая система состоит из металлического сердечника-магнита и статорной обмотки. . Третий обязательный элемент – оптическая или другая измерительная линейка с высокой дискретностью (0,1 мкм). Без нее система управления станка не может определить текущие координаты. При подаче тока определенной полярности в обмотку сердечник сместится в ту или иную сторону, причем практически мгновенно. Изменение полярности сигнала на обмотку приведет к обратному ходу сердечника. Как видим, от источника энергии к РО нет никаких промежуточных элементов, передача энергии осуществляется через воздушный зазор, ничего не надо вращать, сразу возможно осуществление главной задачи - продольного движения РО. На рассмотренном принципе уже десятилетия работают все элементы электроавтоматики, системы электротормозов, системы защиты, специальное оборудование ударного типа и т.д. В таблице 1.2 показан сравнительный анализ характеристик традиционных и линейных приводов.

Выпуск станков (пока в основном электроискровых (электроэрозионных)) с принципиально новыми линейными двигателями, в которых решены все проблемы по обеспечению равномерным движением РО станков со сверхвысокой точностью, с большим диапазоном регулирования скорости, с громадными ускорениями, мгновенным реверсом, с простотой обслуживания и наладки и др. ограничен малой мощностью двигателей и их высокой ценой.

Дата добавления: 2020-02-05; просмотров: 888;