Изделия и материалы из древесины

Древесные материалы поступают в розничную торговлю в виде заготовок, представляющих собой доски, бруски и брусья заданных размеров, или в виде готовых изделий.

Заготовки могут быть пиленые, клееные или фрезерованные с необходимым профилем по заданным размерам. В качестве примера фрезерованных заготовок могут служить доски с изготовленным пазом и гребнем, предназначенные для устройства полов, потолков или перегородок. Кроме того, в продаже имеется широкий ассортимент плинтусов, наличников, обшивок, раскладок, поручней и других видов заготовок, используемых при строительных работах. Заготовки изготовляют из древесины как хвойных, так и лиственных пород. Они могут иметь

как чистовую, так и черновую поверхность, которая требует окончательной доработки.

Таблица. 9. Детали деревянные (ГОСТ 8242-86)

| Наимеповаппе | Основные размеры в мм (ширила и высота) | |||

| Наличники | 74x13 | 54x13 | 44x13 | 34x13 |

| Раскладки | 24x19 | 19x13 | - | - |

| Поручни для металлических перил | 74x27 | 54x27 | ||

| Подоконные доски | 144x34 | 230 х 34 | 316x34 | 366x34 |

| Плинтусыj 54 х 16 | 54x19 | 37x38 | 25x25 |

Таблица 10. Назначение строительной фанеры

| Вид фанеры | Назначение |

| Водостой кая | Для несущих конструкций (балок, арок, рам и т.д.) в открытых сооружениях с защитой от увлажнения окраской; в помещениях с влажиостыо воздуха т выше 70% - без окраски; для кровельных щитов - с защитой от увлажнения гидроизоляцией; дли изготовлении инвентарной опалубки. |

| Ограниченной водостойкости | Для несущих конструкций в помещениях с влажностью воздуха не выше 70% - с окраской; для перегородок, внутренней обшивки и дли внутренних частей здании. |

Таблица 11. Плиты древесностружечные (ДСП)

| Марка | Размеры в мм | Область применения i | ||

| Длина | Ширина | Толщина | ||

| ПТ-1 | 1800- | 1220;1500 | 10; 13;16;19 | Конструкционный и отделочпый материал |

| ПС-1 ПТ-3 ПС-3 | 3500;3600 | |||

| птп-з 1 | 3500;3600 | 1500;1750; 1830 | Для покрытияПОЛОВ IIнеответственных строи тгльпых деталей | |

| ЭС | 1525; 1830 | 1220;1250 | 15; 18; 21; 24 | Дли строительных изделий (щнтовыс дверп, перегородки и др.) |

| эм | 1525; 1830 | 1220; 1250 | 27; 32; 37; 42; 52 |

В современном строительстве широко используют материалы, полученные путем склеивания древесной щепы.

Фанера - это слоистая клееная древесина, состоящая из трех, пяти и более слоев лущеного шпона, расположенных перпендикулярно друг другу (перекрестная ориентация).

Чаще всего число слоев фанеры бывает нечетным. Фанера строительная изготовляется путем склеивания шпонов из березы. В зависимости от применяемого клея фанера подразделяется на водостойкую (формальдегидные клеи) и ограниченно водостойкую (мочевинные, казеиноцементные и др. клеи). Бакелизированную фанеру изготовляют из березового лущеного шпона, склеенного синтетическими смолами.

Облицовывают фанеру с одной или двух сторон строганым шпоном из дуба, ореха, груши и других пород древесины с красивой текстурой. Облицованная фанера называется декоративной и часто шлифуется с одной или с двух сторон. При этом для внутренних слоев применяют древесину более низких сортов.

Размеры строительной фанеры: длина от 2 до 3 м; ширина от 1,2 до 2 м; толщина от 2 до 12 мм (с градацией через 2 мм) и 15 мм. Размеры подлине и ширине кратны 100 мм.

Древесностружечные плиты (ДСП) изготовляют путем прессования мелкой древесной стружки (чаще всего малоценной древесины), смешанной со связующим веществом. В качестве связующего вещества применяют синтетические смолы. В зависимости от применяемой древесины и связующего вещества ДСП имеют различную плотность и гидрофобность, которые оказывают значительное влияние на их эксплуатационные качества.

Для повышения этих качеств применяют защитные покрытия и ламинирование. Облицованные плиты бывают пяти марок: ПСШ-1 - с облицовкой одним слоем лущеного или строганого шпона, ПСШ-2 -с облицовкой двумя слоями лущеного шпона или одним слоем строганого шпона с подслоем лущеного, ПСБ - облицованные бумагой, ПСПБ - облицованные пленкой, пропитанной синтетическими смолами, ПСП - с облицовкой слоистым пластиком.

В зависимости от назначения плиты подразделяют на пять видов: сверхтвердые, твердые, полутвердые, изоляционно-отделочные и изоляционные. Для изготовления дверных полотен и коробок применяют в основном сверхтвердые и твердые плиты. Влажность плит не должна превышать 10%.

Часто древесностружечные плиты по своим физико-механическим свойствам превосходят древесину, из которой они изготовлены. Они менее горючи, обладают хорошими тепло- и звукоизоляцонными качествами, менее подвержены гниению и разбуханию при равномерном изменении влажности среды.

К недостаткам ДСП относят большой вес и меньшую прочность по сравнению с древесиной.

Древесноволокнистые плиты ЩВП) -это материал, получаемый путем горячего прессования равномерно размолотой древесной массы, пропитанной синтетическими смолами. Для улучшения механических свойств плит в массу часто включают добавки. Так, добавление парафина и канифоли повышает влагостойкость плит, применяемых в помещениях с избыточной влажностью.

Для улучшения эстетических качеств лицевую сторону ДВП часто покрывают декоративными пленками или пластиком. Такие плиты называют оргалитом.

Для изготовления дверных полотен иногда применяют МДФ (древесноволокнистые плиты средней плотности), производство которых основано на новейших технологиях, схожих с методами изготовления ДВП. Их получают прессованием древесных волокон. Такие плиты отличаются высокой стойкостью во влажной среде (гидрофобностью) и высокой экологичностью.

Благодаря повышенной прочности МДФ применяют для изготовления дверных полотен и коробок. Технологичность

этих плит позволяет получать детали конструкций с достаточно большой точностью с минимальными допусками. Кроме того, МДФ хорошо поддается формованию. Однородная, гладкая поверхность плит МДФ позволяет применять все методы лакокрасочных покрытий и тонкого ламинирования.

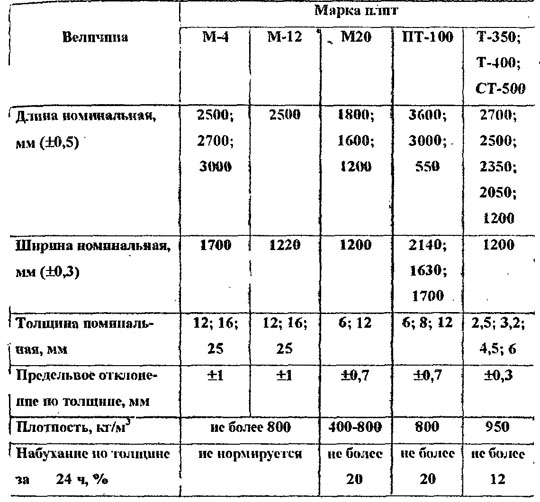

Таблица 12. Плиты древесноволокнистые (ГОСТ 4598-86)

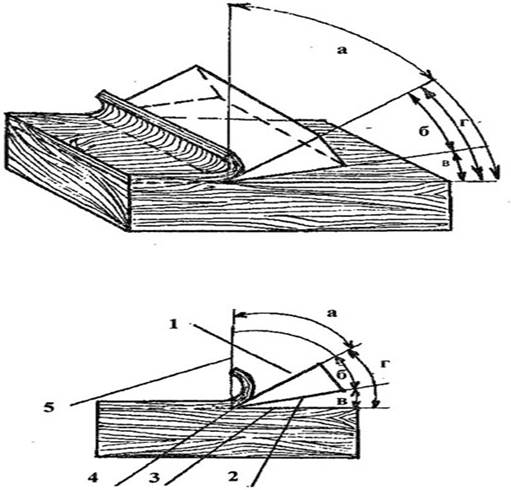

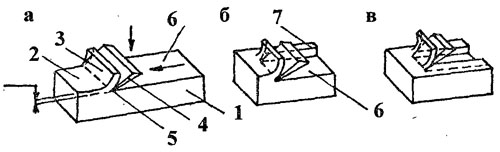

| ТЕОРИЯ РЕЗАНИЯ ДРЕВЕСИНЫ Общие понятия и определения процесса резания Механическая обработка древесины осуществляется двумя способами: с нарушением волокон (пиление, строгание, фрезерование, сверление и т.д.) и без нарушения волокон (гнутье, лущение шпона и т.д.). Резание. Обработка с нарушением волокон осуществляется преимущественно резанием. Под этим процессом понимают механическое воздействие, при котором происходит нарушение связи между частицами древесины по заданному направлению с образованием стружки или без нее. В процессе резания клиновидный резец (рис. 9) воздействует на заготовку, перерезает волокна и, нарушая связь между ними, отделяет от нее определенную часть - стружку. Резец имеет вид клина, острое ребро (кромка) которого называется лезвием. Угол между пластью и фаской резца, образующий режущую кромку, называют углом заострения. Слой материала, подлежащий удалению с заготовки, называется припуском. Срезаемый слой древесины всегда деформирован. При этом возможно резание и без образования стружки, например, при раскрое материала на гильотинных ножницах или прессах для высечки бракованных мест из шпона. В процессе резания обрабатываемая поверхность 3 формируется режущей кромкой резца 4. Для осуществления резания необходимы рабочие движения. Формирование поверхности одной главной режущей кромкой, длина которой больше ширины детали, называют открытым резанием (рис. 10 а). Когда обрабатываемую поверхность формируют одновременно две режущие кромки - главная и вспомогательная (боковая), резание называют полузакрытым (рис. 10 б). В этом случае поверхность обработки получается профильной и состоит из основной поверхности 6 и боковой стенки 7. Закрытое резание выполняют при одновременном участии трех режущих кромок, которые соответственно формируют дно и две боковые стенки паза (рис. 10 в). Линию, по которой резец совершает движение, называют траекторией резания, а путь, пройденный им в единицу времени, - скоростью резания. Одновременно или чередуясь с движением резания, совершается движение подачи. Путь, пройденный резцом за единицу времени, в этом случае является скоростью подачи. В процессе обработки древесины резец движется по плоскости, касательной к поверхности резания и проходящей через его кромку, называемой плоскостью резания. При этом он действует на древесину с некоторым усилием, называемым силой резания. |

Рис 9. Физические составляющие процесса резания: a-передний угол; б-угол заострения; в-задний угол; г-угол резания; 1-передняя грань резца; 2-задняя грань резца; 3-плоскость резания;

4-режущая кромка резца; 5-плоскость, перпендикулярная плоскости резания

Рис. 10. Схемы резания: а-открытое; б-полузакрытое; в-закрытое;

1 -заготовка; 2,6-обрабатываемая поверхность; 3-стружка; 4-резец;

5-режущая кромка; 7-боковая обработанная поверхность

Дата добавления: 2016-06-18; просмотров: 3658;