Наплавка клапанов судовых дизелей.

6.10.1 Плазменная наплавка клапанов [5].

Выпускные клапаны среднеоборотных судовых дизелей (например «SULZERA 25») изготовляют из сталей 40Х9С2 и 40X10С2М.

Для обеспечения повышенной работоспособности клапана упрочняют наплавкой уплотнительный пояс тарелки. Для обеспечения оптимальных свойств наплавленного металла, ЗТВ и основного металла разработан процесс автоматической плазменной наплавки самофлюсующимся порошком ПР-Н77Х15СЗР2. (Ранее для этого применяли ручную аргонодуговую наплавку стеллитом).

Плазменную наплавку осуществляют на установке УПН-303 при следующих параметрах режима: ток дуги прямой полярности 100-110А, напряжение дуги 35-37В, расход порошка 2кг/ч, скорость наплавки 7-8 м/ч. Порошок вдувается в плазму. Наплавка выполняется с перечными колебаниями плазматрона. В качестве плазмообразующего, защитного и транспортирующего газа используется аргон. Перед наплавкой тарелку клапана нагревают ацетилено- кислородным пламенем до температуры 200-2500С.

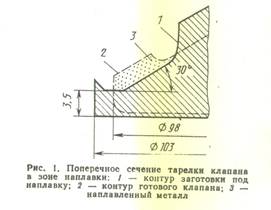

Подготовку кромок выполняют согласно рис. 1. Для обеспечения горизонтального положения плоскости наплавляемого пояска шток клапана в манипуляторе наплавочной установки располагают под углом 300 к вертикали. Наплавку осуществляют в один слой.

После наплавки производится отжиг при температуре 7000С.

Клапаны имеют необходимую твердость основного металла HRC 24-25, требуемую повышенную твердость наплавленного HRC 38-41 и приемлемую твердость металла ЗТВ HRC 36-37.

6.10.2 Наплавка клапанов стеллитом.

Наплавку клапанов мощных судовых дизелей выполняют также стеллитом.

Кобальтовые сплавы с хромом и вольфрамом, так называемые стеллиты, отличаются замечательными эксплуатационными свойствами: они способны сохранять твердость при высоких температурах, стойки против коррозии и эрозии, а также имеют отличную износостойкость при сухом трении металла по металлу. Сам по себе кобальт не обладает высокой жаропрочностью, это свойство придают сплавам присадки хрома (25-35%) и вольфрама (3-30%). Важным компонентом является и углерод, который образует с вольфрамом и хромом специальные твердые карбиды, улучшающие сопротивление абразивному износу.

Кобальтовыми сплавами наплавляют клапаны двигателей внутреннего сгорания, уплотнительные поверхности паровой арматуры сверхвысоких параметров, матрицы для прессованияцветных металлов и сплавов и др. При наплавке сталей необходимо стремиться к минимальному переходу железа из основного металла в наплавленный, иначе свойства последнего резко ухудшаются. Наплавленный металл склонен к образованию холодных и кристаллизационных трещин, поэтому наплавку ведут с предварительным и часто с сопутствующим подогревом деталей.

Обеспечение минимальной доли основного металла и соблюдение необходимых термических условий являются наиболее важными особенностями технологического процесса наплавки кобальтовых сплавов. Наплавку осуществляют газовым пламенем или аргонодуговой сваркой прутками из сплавов В2К и ВЗК, а также покрытыми электродами марки ЦН-2 со стержнем из прутка ВЗК.

Применяется подогрев деталей до температуры 600-7000С. При таком нагреве доля основного металла велика (до 30%), поэтому для получения минимального содержания железа наплавку приходится выполнять в три слоя. Это увеличивает расход весьма дорогого наплавочного материала и повышает трудоемкость работ.

7. Газотермическое напыление [6, 7, 8, 9].

Дата добавления: 2016-06-18; просмотров: 4150;