Процесс наплавки, области применения, способы наплавки

Наплавка – это процесс нанесения при помощи сварки металла на поверхность изделия. Наплавку применяют при изготовлении новых деталей, механизмов и при восстановлении изношенных.

Путем наплавки получают изделия:

- износостойкие.

- антифрикционные,

- жаростойкие,

- коррозионностойкие,

- кислотоупорные

-и др.

Технический и экономический эффект достигается в результате получения биметаллических изделий с оптимальным сочетанием свойств основного металла и наплавленного. Примерами таких изделий в судостроении могут служить: гребные валы, балеры рулей, валопроводы, опорные и упорные подшипники скольжения, уплотнительные поверхности судовых клапанов, захлопок, фланцев. Примеры в машиностроении: клапаны двигателей внутреннего сгорания, валки прокатных станов, конусы и чаши загрузочных устройств доменных печей, зубья ковшей экскаваторов и др.

Наплавка в ремонтном деле эффективна благодаря тому, что восстанавливаемая деталь часто в несколько раз дешевле новой детали и при правильно выбранной технологии восстановления не уступает ей в работоспособности.

Перечислим основные способы наплавки:

- ручная дуговая наплавка покрытым электродом,

- автоматическая наплавка под слоем флюса,

- механизированная и автоматизированная наплавка плавящимся электродом в среде активного газа (СО2 и смеси газов с СО2) и в среде инертного газа (аргон, гелий),

- наплавка неплавящимся электродом в среде инертного газа,

- электрошлаковая наплавка,

- плазменная наплавка,

- наплавка токами высокой частоты,

- газопламенная наплавка,

- наплавка лежачим электродом.

Существуют и другие специальные способы.

1. Виды износов и разрушений металлических изделий [1].

1.1 Износ при трении металла о металл.

Износ происходит в подшипниках скольжения (коленчатые валы, оси), в механизмах взаимного перемещения (пальцы, штоки, поршни, гильзы), при трении качения (железнодорожные и крановые колеса, рельсы, детали гусенечных машин). В узле трения обычно присутствуют абразивные частицы: продукты износа и коррозии, песок, руда. На износостойкость трущейся пары влияет много факторов: соотношение твердости трущихся поверхностей, удельная нагрузка, концентрация и твердость абразива, микроструктура поверхностей.

2.2 Термическая усталость.

Это изменение структуры и формы, сопровождающиеся разрушением материалов в результате действия циклических нагревов и охлаждений. Трещины – наиболее характерный вид разрушения, вызываемый термической усталостью. Трещины возникают на поверхности детали после определенного числа циклов. Их количество непрерывно увеличивается с возрастанием числа циклов. В результате образуется сетка трещин, которую часто называют сеткой разгара.

Термической усталости подвержены многие детали в металлургическом производстве: валки горячей прокатки, штампы для горячей штамповки, пресс-формы для литья под давлением. Эти детали испытывают не только тепловые удары, но подвергаются одновременно и износу истиранием.

2.3 Абразивный износ.

Обусловлен наличием абразивной среды в зоне трения. Разрушение поверхностей трения происходит в результате местного пластического деформирования, мезоцарапания и мезорезания абразивными частицами. Абразивный износ испытывают многие детали загрузочных и разгрузочных устройств строительных и дорожных машин, почвообрабатывающих машин.

Многие детали (ножи дорожных машин, лемехи плугов, била дробилок) испытывают абразивный износ с ударами.

2.4 Газоабразивный износ.

Вызывается механическим действием твердых частиц, перемещаемых потоком газа. Разрушение поверхностей происходит в результате срезания, выкрашивания, выбивания многократного пластического деформирования поверхностных мезообъемов. Этому виду износа подвергаются сопла реактивных двигателей, лопатки турбин, вентиляторов, насосов, детали трасс пневмотранспорта. Интенсивность изнашивания определяется скоростью, свойствами и формой абразивных частиц. Температурой и степенью запыленности газового протока, физико-механическими свойствами изнашиваемого металла.

2.5 Гидроабразивный износ.

Во многом схож с газоабразивным, но носителем абразивных частиц является жидкость. Гидроабразивному износу подвергаются рабочие колеса и улитки земснарядов и насосов, лопасти и камеры гидротурбин, работающие на реках, пульпопроводы гидротранспорта. Интенсивность износа во многом зависит от условий обтекания детали жидкостью и углами встречи абразивной частицы с изнашиваемой поверхностью.

2.6 Кавитационная эрозия.

Проявляется главным образом в результате импульсного механического воздействия гидравлических ударов потока жидкости на поверхность металла. Кавитации подвержены гребные винты, лопасти и камеры проточного тракта гидротурбин, рабочие колеса и камеры различных гидромашин. Наличие коррозионной среды ускоряет процесс кавитационного разрушения. Поэтому для работы в условиях кавитации применяют коррозионностойкие стали и сплавы (например, алюминиевую бронзу).

3. Наплавочные материалы [2, 1].

Одним из главных показателей для наплавочных материалов является твердость наплавленного металла. Чаще всего твердость выражается в единицах:

- HRC - по Роквеллу,

- HB – по Бринеллю,

- HV – по Виккерсу.

3.1 Покрытые электроды.

Для наплавки применяют электроды, предназначенные для сварки различных металлов, а также специально разработанные электроды для наплавки.

В таблице приведены некоторые марки специальных наплавочных электродов для различных случаев применения:

| марка электрода | типичный хим. состав наплавленного металла, % | твердость* HRC | область применения | |||||

| C | Si | Mn | Cr | Mo | прочие | |||

| ОЗШ-1 | 0,14 | 0,85 | 1,0 | 1,0 | 0,8 | - | 34-35 | бойки молотов |

| ЭН-60М | 0,8 | 1,10 | 0,7 | 2,6 | 0,5 | - | 53-61 | штампы |

| Т-590 | 3,2 | 2,2 | 1,2 | 25,0 | - | 1,0B | 55-62 | зубья ковшей |

| ЦН-6Л | 0,06 | 5,4 | 1,26 | 17,0 | - | 8,0Ni | 27-32 | арматура котлов |

Содержание: S = 0,02-0,03%, P = 0,03-0,04%

* - твердость в третьем- четвертом слое наплавки

Повышение твердости наплавки обеспечивается введением в состав стержней электродов углерода, молибдена, вольфрама.

3.2 Проволоки сплошного сечения.

Для механизированной наплавки наиболее часто применяют проволоки сплошного сечения. Для наплавки применяют обычные проволоки для сварки, а также специальные наплавочные проволоки.

Специальные наплавочные проволоки для сталей имеют маркировку, начинающуюся с букв Нп– наплавочная проволока, и через тире - числовую и буквенную маркировку.

Примеры:

Нп-30 – углеродистая стальная проволока с содержанием углерода 0,27-0,35%,

Нп-50Г - углеродистая стальная проволока с содержанием углерода 0,45-0,55% и марганца 0,7-1,0%.

Нп-30Х13 - высоколегированная стальная проволока с содержанием углерода 0,25-0,34% и хрома 12,0-14,0%.

Для наплавки бронзы на сталь используют проволоки Бр.АМц 9-2, Бр.АЖМц 10-3-1,5.

Для полуавтоматической наплавки применяют проволоку диаметром 1,6-2,0мм, для автоматической – 2-6мм.

Для наплавки стали с целью повышения износостойкости применяют также пружинную проволоку, т.к. она высокоуглеродистая и обеспечивает получение наплавленного слоя повышенной твердости.

3.3 Порошковая проволока.

Порошковая проволока состоит из оболочки – мягкой ленты: стальной, медной, никелевой и др. и сердечника из порошков легирующих компонентов: ферросплавов, чистых металлов, боридов и т.п. В сердечник порошковой проволоки вводят также газо- и шлакообразующие вещества, раскислители.

Порошковые проволоки применяются для наплавки слоев металла с особыми свойствами, для которых, например, невозможно изготовить проволоку сплошного сечения.

Разработаны и применяются порошковые проволоки трех типов: для наплавки под флюсом, в среде защитных газов и открытой дугой в атмосфере воздуха, такую порошковую проволоку называют самозащитной.

Специальные наплавочные порошковые проволоки для сталей имеют маркировку, начинающуюся с букв ПП– порошковая проволока, и через тире - числовую и буквенную маркировку.

Примеры:

ПП-25Х5ФМС – легированная хромистая (4,8-5,5%) стальная проволока с содержанием ванадия (0,3-0,5%), молибдена (0,9-1,3%), кремния 0,9-1,3%). Предназначена для наплавки валков горячей прокатки, ножей горячей резки металла, прессового инструмента, работающих в условиях термической усталости и больших давлений.

ПП-АН105 – АН означает, что проволока разработана институтами Академии наук, 105 – порядковый номер разработки. Проволока высокомарганцовистая – 13% Mn. Предназначена для наплавки изношенных крестовин стрелочных переводов, изготовленных из высокомарганцовистой аустенитной стали 110Г13Л – стали Гадфильда. Твердость после наплавки 20-25HRC, а после наклепа – 40-45 HRC.

Для наплавки бронзы на сталь разработаны бронзовые порошковые проволоки, например ПП-Бр.А9Ж4.

3.4 Ленты.

Для наплавки под флюсом применяют холоднокатаную, литую, порошковую, металлокерамическую ленту.

Для наплавки применяют холоднокатаную ленту толщиной 0,4 – 1,0 мм и шириной 20-100мм. Чаще других применяется лента из пружинных сталей 65Г и 50ХФА, а также из нержавеющих сталей 10Х13, 10Х18Н9Т.

Литая лента выпускается толщиной 0,7 – 1,0 мм и шириной 30-100 мм. Лента поставляется в термически обработанном состоянии – отожженная в плотных рулонах. Преимуществом литой ленты является ее относительно низкая стоимость. Имеет маркировку, начинающуюся с букв ЛЛ– литая лента, например ЛЛ-У30ГС (2,8-3,5%С), ЛЛ-40Х13.

Порошковая лента эффективно используется при необходимости наплавки высоколегированных сплавов с большим содержанием углерода. Целесообразно ее применение для однослойной наплавки массивных изделий. Лента выпускается размером 3х(20-50) мм. Наплавка лентами производится под флюсом или открытой дугой. Имеет маркировку, начинающуюся с букв ПЛ– порошковая лента, например ПЛ-300Х25Н3С3 (3,0%С - в наплавленном металле).

Металлокерамическая лента изготавливается путем прокатки смеси металлических порошков и последующего спекания. Основой служит порошок пластичного металла – железа, меди или никеля. Благодаря этому готовая лента обладает вполне удовлетворительной прочностью и пластичностью. Изготавливается толщиной 0,8-1,2 мм, шириной 25-100 мм. Преимуществом металлокерамической ленты является повышенная производительность наплавки. Это обусловлено пористостью состава ленты, приводящей к соответствующему увеличению ее электросопротивления, а значит и к усиленному нагреву вылета электродной ленты в процессе ее плавления. Имеет маркировку, начинающуюся с букв ЛМ– лента металлокерамическая, например ЛМ-70Х3М (0,6-0,8%С – в наплавленном металле).

3.5 Литые прутки.

Литые прутки используют в качестве присадки при газопламенной и аргонодуговой наплавке.

Размеры прутков:

- диаметр 6-8мм,

- длина 100-400мм.

В таблице приведены наименования и химический состав в % наиболее употребительных литых присадочных прутков:

| Марка сплава | C | Si | Mn | Cr | Ni | W | Co | Fe |

| Сормайт (высокохромистый чугун) | 2,5-3,3 | 2,8-3,5 | 1,5 | 25-31 | 3-5 | - | - | остальн. |

| Стеллит В2К (кобальтовый сплав с хромом и вольфрамом) | 1,75-2,25 | 1,0-2,0 | - | 28-32 | ≤ 2 | 14-17 | 48-53 | ≤ 3 |

| Стеллит В3К | 0,9-1,3 | 1,75-2,75 | - | 28-32 | ≤ 2 | 4,0-5,0 | 58-63 | ≤ 3 |

3.6 Гранулированные порошки.

В качестве присадочного материала при плазменной и индукционной наплавке применяют гранулированные порошки, изготавливаемые путем распыления струи жидкого сплава водой или газом высокого давления. Форма частиц может быть сферической или осколочной. Сфероидизированные порошки отличаются хорошей сыпучестью и не застревают в дозирующих устройствах.

Для плазменно-порошковой наплавки используют сферические порошки с размером частиц 40-100 мкм.

Для индукционной наплавки выпускаются осколочные порошки, т.к. гранулы не скатываются с наплавляемого изделия.

Примеры наиболее употребительных порошков на основе никеля с хромом и бором в таблице.

| марка порошка | химический состав, % | твердость напл. мет. HRC | |||||

| C | Si | Cr | Ni | B | Fe | ||

| ПГ-ХН80СР2 | 0,3-0,6 | 1,5-3,0 | 12-15 | основа | 1,5-2,5 | ≤ 5 | 38-43 |

| ПГ-ХН80СР4 | 0,6-1,0 | 3-5 | 13-17 | основа | 2,5-4 | ≤ 5 | 57-62 |

3.7 Флюсы для механизированной наплавки.

Различают флюсы общего назначения и специальные. Флюсы общего назначения предназначены для механизированной дуговой сварки и наплавки углеродистых и низколегированных сталей углеродистой и низколегированной сварочной проволокой. Флюсы специальные предназначены для отдельных способов и целей: электрошлаковой сварки и наплавки, сварки и наплавки легированных сталей и специальных сплавов.

По способу изготовления флюсы разделяют на плавленые и керамические.

Плавленые флюсы получают сплавлением компонентов шихты в электрических или пламенных печах.

Керамические флюсы изготавливают из смесей порошкообразных материалов, скрепляемых при помощи клеящих веществ, главным образом жидким стеклом.

По строению частиц плавленые флюсы разделяют на стекловидные и пемзовидные.

Стекловидный флюс представляет собой прозрачные зерна. Они бесцветные или же окрашены в зависимости от состава в различные цвета – от светло-синего до черного.

Пемзовидный флюс – зерна пенистого материала белого или светлых оттенков желтого, зеленого и других цветов.

Высококремнистые марганцевые флюсы АН-348-А, ОСЦ-45, АН-42, АН-60 применяют для наплавки преимущественно в сочетании с углеродистой, а иногда и с низколегированной проволокой. Флюсы обеспечивают хорошее формирование, малую склонность к образованию пор и удовлетв. отделимость шлаковой корке при нагреве ниже 4000С.

Флюс АН-20 используют в сочетании с низколегированной и высоколегированной проволокой. Шлаковая корка удовлетворительно отделяется при нагреве детали до 4500С.

Пемзовидный химически нейтральный флюс 48-0Ф-6М желтого цвета применяют в сочетании с высоколегированной проволокой, например при наплавке нержавеющих материалов. Особенность флюса – необходимость высокой температуры прокалки – 900-9500С и длительной выдержки при этой температуре 5-6 часов для снижения содержания влаги. Чтобы флюс не поглощал влагу из воздуха, его нужно хранить в сухих помещениях. Срок годности до использования ограничен, если он нарушен, то требуется повторная прокалка. Шлаковая корка удовлетворительно отделяется при нагреве детали до 600-7000С.

Для электрошлаковой наплавки применяют флюсы АНФ-1П, АН-14, АН-25, АН-8. Флюс Эти флюсы обладают высокой электропроводностью в расплавленном состоянии и обеспечивают устойчивый электрошлаковый процесс. Флюс АН-25 предназначен для возбуждения электрошлакового процесса – он электропроводен в твердом состоянии. При прохождении тока быстро нагревается и расплавляется, образуя начальную ванну жидкого шлака - даже без возбуждения сварочной дуги.

Керамические флюсы. Для наплавки представляют интерес керамические флюсы, которые позволяют при использовании стандартных и недефицитных сварочных проволок получать легированный наплавленный металл повышенной износостойкости.

Хорошее применение нашли керамические флюсы АНК-18, АНК-19. Состав и свойства металла, наплавленного низкоуглеродистой проволокой Св-08, Св-08а под керамическим флюсом приведены в табл.

| Марка флюса | Содержание элементов, % | Твердость HB | |||

| C | Mn | Si | Cr | ||

| АНК-18 | 0,2-0,4 | 1,0-1,8 | 0,5 | 2,5-5,0 | 3500-4500 |

| АНК-19 | 0,4-0,5 | 1,0-1,5 | 0,5 | 4,0-6,0 | > 4500 |

Оба флюса обеспечивают хорошее формирование наплавленного металла, легкую отделимость шлаковой корки, высокую стойкость наплавленного металла против образования пор и трещин и возможность наплавки на переменном и постоянном токе.

АНК-18 широко применяют для автоматической наплавки колес мостовых кранов, опорных катков, роликов, натяжных колес экскаваторов, тракторов.

4. Способы наплавки [2, 1, 9].

4.1 Ручная дуговая наплавка покрытыми электродами.

Благодаря простоте, применимости для многих разнообразных условий наплавка покрытыми электродами является наиболее распространенным способом. Обычно используют электроды диаметром 3-6мм, что зависит от размеров наплавляемых деталей и требуемой толщины слоя.

Наплавку обычно выполняют в нижнем положении и применяют следующие величины варочного тока:

| Диаметр стержня электрода, мм | ||||

| Сварочный ток, А | 80-110 | 100-160 | 140-220 | 180-300 |

Чтобы меньше разбавлять наплавку основным металлом наплавку первых слоев следует вести короткой дугой на минимальном токе.

Производительность ручной наплавки невелика и составляет 0,8-2 кг/ч. С целью повышения производительности иногда применяют наплавку пучком электродов.

Качество наплавленного металла зависит от квалификации сварщика.

4.2 Автоматическая наплавка под флюсом.

Автоматическая наплавка под флюсом выполняется: автоматами (тракторами) для сварки под флюсом; головками для автоматической сварки, предназначенными для сварки (наплавки) продольных или кольцевых швов и установленными на наплавляющих или колоннах.

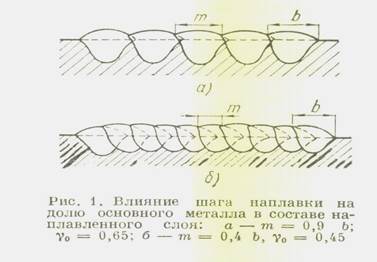

При наплавке под флюсом отдельного валика на горизонтальную поверхность на обычных режимах доля основного металла в сварном шве составляет около 2/3, наплавленного 1/3. Разбавление наплавленного металла основным уменьшают сокращением шага наплавки m (см. рисунок), а также ограничением силы сварочного тока.

Наплавка под флюсом может выполняться как проволокой сплошного сечения, так и порошковой.

Производительность наплавки одним электродом диаметром 2-6мм – 2-15 кг/ч.

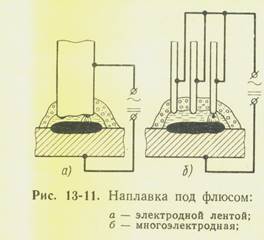

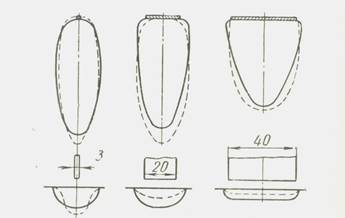

Для крупных деталей с целью повышения производительности применяют многоэлектродную наплавку. При этом плавятся несколько проволок, подаваемых в зону наплавки. Проволоки подключаются к одному полюсу сварочного источника и расположены поперек направлению наплавки. Под флюсом создается общая сварочная ванна, электроды плавятся поочередно. Благодаря уменьшению затрат тепла на плавление флюса коэффициент наплавки возрастает, а доля основного металла в наплавке снижается (см. рисунки).

Для этих же целей и с тем же эффектом в качестве плавящегося электрода используют ленту малой толщины и большой ширины. Дуга, перебегая от одного края ленты к другому, равномерно оплавляет торец ленты. Коэффициент наплавки высокий, глубина проплавления и доля в наплавке основного металла тем ниже, чем больше ширина ленты (см. рисунки).

|

|

|

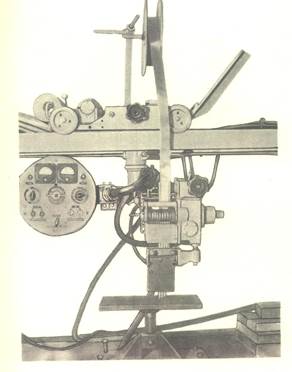

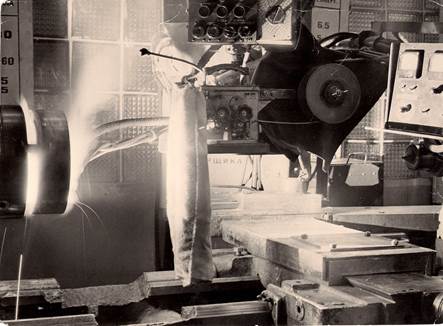

Автомат АДС-1000, переоборудованный для наплавки электродной лентой

Вал, наплавленный лентой

Производительность многоэлектродной наплавки и наплавки электродной лентой – 5-30 кг/ч.

4.3 Механизированная наплавка плавящимся электродом в среде защитных газов.

Наиболее употребительной является механизированная (полуавтоматическая) наплавка сталей в среде углекислого газа или в смесях аргона с углекислым газом. Применяется сплошная или порошковая проволока диаметром 1,2-3,6мм. Производительность наплавки 2-10 кг/ч.

Применяется также автоматическая наплавка.

Распространенной областью применения наплавки плавящимся электродом в среде защитных газов является наплавка деталей сложной формы, а также наплавка внутренних поверхностей отверстий, цилиндров, полых валов, т.е. там, где наплавка под флюсом невозможна из-за скапливания флюса, шлаковой корки.

Распространена автоматическая наплавка бронзы на стальные штоки, валы. Применяется бронзовая проволока, защитная среда аргон.

Для названных способов наплавки применяются специализированная оснастка и сварочный инструмент, проектируемые под конкретные задачи (см. Рис.).

Рис. Автоматическая наплавка бронзы на внутреннюю поверхность

стального ледоскола выдвижного устройства.

4.4 Дуговая наплавка неплавящимся электродом.

При дуговой наплавке неплавящимся электродом используются горелки для сварки неплавящимся электродом, аргон или гелий в качестве защитного газа и присадочные прутки. Применяются проволоки сплошного сечения и литые прутки. Наплавка может выполняться как вручную, так и специализированными автоматами.

4.5 Плазменная наплавка.

Плазмой принято считать частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, ионов и электронов. Типичное плазменное состояние вещества имеет место в электрическом газовом разряде.

При плазменной наплавке применяется высокотемпературный тепловой источник – плазма или так называемая плазменная дуга, представляющая собой сжатую электрическую сварочную дугу, обеспечивающую низкотемпературную плазменную струю с температурой в Т= 10 000-30 000 0С, в отличие от горячей термоядерной плазмы, характеризующейся температурой в десятки миллионов градусов, например на солнце.

Плазменные дуги получают в специальных устройствах – плазматронах, в которых сварочная дуга обжимается потоком газа, выходящим из узкого сопла.

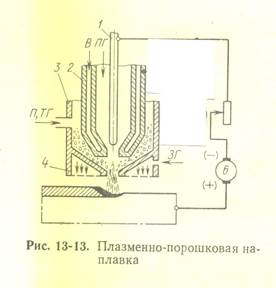

Присадочный металл можно подавать в плазменную дугу в виде проволоки или порошка (см. рисунки).

На рисунках: 1 – неплавящийся электрод, 2- сопло, формирующее плазменную дугу.

ПГ – плазмообразующий газ, П – присадочный порошок, ЗГ – защитный газ, ТГ – транспортирующий газ.

Неплавящийся электрод – это обычно вольфрамовый пруток диаметром 2-8мм. Плазмообразующий, защитный и транспортирующий газ – аргон. Сопло изготавливается из меди и охлаждается проточной водой.

Плазменную наплавку отличает высокая температура плазмы, позволяющая эффективно расплавлять присадку, а также возможность широкой регулировки теплового режима. Это позволяет управлять количеством наплавляемого металла и глубиной проплавления основного металла.

Дата добавления: 2016-06-18; просмотров: 13974;