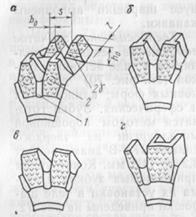

Форма и расположение породоразрушающих элементов на шарошках

Вооружение на шарошках располагается концентрическими венцами, которые разделены между собой проточками.

Боковая стенка зуба является гранью. Грань, расположенная в сторону направления вращения долота называется набегающей, а противоположная ей – сбегающей. Линия пересечения обеих граней называется рабочей кромкой.

Верхняя часть зуба при рабочей кромке называется вершиной зуба, противоположная, сопряженная с телом шарошки – основанием зуба. Кратчайшее расстояние от основания зуба до его кромки называется высотой.

Рисунок 7. Размеры зуба шарошки

Ширина продольной выемки, т.е. расстояние между одноименными элементами, называется шагом зубьев.

Все венцы шарошки имеют буквенное обозначение А; Б; В; Г.

Венец, расположенный у основания шарошек называется периферийным.

Шарошки нумеруют в зависимости от числа зубьев на венце А.

1-я шарошка имеет наименьшее число зубьев.

3-я наибольшее число зубьев.

В зависимости от типа долот высота и шаг зубцов уменьшаются, а угол при вершине зубца – увеличивается.

У долот типа М – число венцов у шарошки наименьшее;

типа Т – наибольшее.

Схемы опор шарошек

Существует много схем опор шарошек, из них наиболее распространены:

схема 1 – роликовый-шариковый – 1 подшипник скольжения;

схема 2 – роликовый – шариковый – роликовый подшипник подшипник;

схема 3 – 3 шариковых подшипник;

схема 4 – 2 шариковых, роликовый подшипник.

В каждой опоре обязательно имеется 1 или 2 шариковых подшипника, который называется радиально-упорный замковый.

Выбор схемы опоры зависит от размера шарошек и условий работы долота.

При бурении мягких и средней твердости пород требуются небольшие нагрузки – применяется схема 3.

При разбуривании более твердых пород необходимо увеличивать нагрузку на долото – применяются схема 2 и 4.

Для бурения крепких при больших нагрузках на долото и небольшой частотой вращения – применяется схема 1.

Во время бурения промышленная жидкость проникает в опору долота через зазор между основанием шарошки и упорной поверхностью в цапфе. Поэтому в буровой раствор вводят смазывающие добавки.

Для того, чтобы увеличить срок службы опоры, разработаны специальные долота с герметизированной маслонаполненной опорой

4.7 Промывочные отверстия

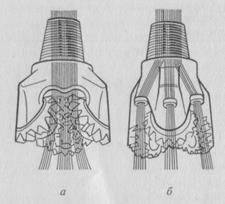

В зависимости от промывочных устройств различают долота (рисунок 8):

1) с центральной промывкой – буровой раствор через центральное отверстие подается на вершины шарошек, при этом охлаждает шарошки и очищает их от шлама;

2) с боковой (гидромониторной) промывкой. Промывочные каналы в этих долотах расположены между шарошками под углом 1200. такое расположение каналов позволяет обеспечивать лучшее охлаждение и хорошую очистку шарошек.

Гидромониторный эффект создается за счет вставных насадок. Регулируя внутренний диаметр насадок, можно изменять и скорость истечения жидкости (100 ÷ 120м/с). Механическая скорость таких долот выше, чем у долот с центральной промывкой, т.к. за счет гидромониторного эффекта происходит дополнительно размывание породы на забое.

Рисунок 8. Конструкция промывочных каналов

трехшарошечного долота

а – с центральной промывкой

б – с гидромониторной промывкой

Лопастные долота

Лопастные долота в зависимости от конструкции и оснащенности твердым сплавом предназначаются для бурения мягких и средней твердости пород, а также мягких с пропластками средних малоабразивных пород, а также для разбуривания цементных пробок, металлических деталей низа обсадных колонн и расширения ствола скважины.

Эти долота просты по конструкции и технологии изготовления, они не имеют самостоятельно вращающихся частей. Рабочим органом является лопасть.

Выпускаются следующие лопастные долота:

- 2Л - двухлопастные диаметрами от 76 до 165,1 мм с обычной (проточной) промывкой (рисунок 9);

- 3Л - трехлопастные диаметрами от 120,6 до 469,9 мм с обычной и гидромониторной промывкой;

- 3ИР -трехлопастные истирающе-режущего действия диаметрами от 190,5 до 269,9 мм с обычной и гидромониторной промывкой;

- 6ИР -шестилопастные истирающе-режущего действия диаметрами от 76 до 269,9 мм с обычной или гидромониторной промывкой (рисунок 10);

- П – пикообразные (однолопастные) диаметрами 98,4 до 444,5 мм с обычной промывкой.

ПЦ – пикообразное для разбуривания цементных пробок и низа обсадной колонны. Выпускаются цельноковаными и сварными, Ø 98,4 ÷ 444,5 мм;

ПР – пикообразные для расширения ствола скважины.

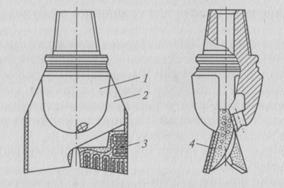

Рисунок 9. Двухлопастное долото

1 – корпус

2- лопасть

3 – твердосплавные штыри

4 – режущая кромка

В зависимости от твердости разбуриваемых пород выпускаются следующие типы лопастных долот:

- М - для мягких пород;

- МС - для мягких пород с пропластками средней твердости;

- МСЗ - для мягких абразивных пород с пропластками средней твердости;

- С - для пород средней твердости.

- Ц - для разбуривания цементных пробок и металлических деталей низа обсадных колонн;

- Р - для расширения ствола скважины.

Долото состоит из корпуса и лопастей. В верхней части долота нарезана конусная присоединительная резьба. Над лопастями есть промышленные отверстия для подачи бурового раствора на забой. Рабочие поверхности лопастей могут быть армированы твердосплавными штырями, алмазами или твердым сплавом «Славутич».

Двухлопастные долота – предназначены для разбуривания пластичных, мягких пород. В зависимости от способа армирования и формы выполнения режущих элементов 2-х лопастные долота подразделяются на М и МС.

Вставные штыри изготавливаются из вольфрамо-кобальтового соединения (ВК).

Трехлопастные долота. По конструкции промывочного узла бывают:

1) с тремя обычными промывочными каналами, расположенными под углом 120  относительно друг друга.

относительно друг друга.

2) с тремя каналами, оснащенными струйными соплами (Г).

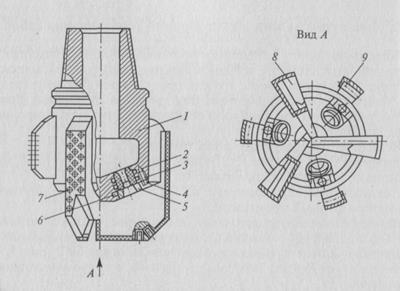

Истирающе-режущие долота – предназначены для бурения глубинных скважин, пород средней твердости и абразивных. Отличаются от 2-х и 3-х лопастных большей толщиной лезвий лопастей. Эти долота выпускаются с 3-мя и 6-тью лопастями.

Рисунок 10.

Лопастное долото 6ИР

Алмазные долота

Алмазные долота предназначены для бурения неабразивных пород средней твердости и твердых. Эти долота не имеют вращающихся частей.

Алмазное долото состоит из стального корпуса с присоединительной резьбовой головкой и алмазонесущей головки – матрицы.

Алмазонесущую головку изготавливают методом прессования и спекания. В пресс-форму засыпают твердо-сплавной порошкообразный материал. Алмазы укладываются по определенной схеме. Корпус алмазного долота выполняется из конструкционной углеродистой стали с содержанием углерода 0,35-0,4%. Рабочая фасонная поверхность (матрица) выполнена из порошкообразного или зернистого твердого сплава, пропитанного твердым припоем, и спаянного в процессе пропитки со стальным корпусом.

Алмазное долото разделяется на секторы напорными каналами, которые образуются с центральным промывочным отверстием.

Алмазные долота изготавливают диаметрами 91,4-391,3 мм двух модификаций. По форме и направлению пазов, промывочных канавок, рабочей головки долото делятся на разновидности:

- Однослойныес размещением зерен алмазов в поверхностном слое матрицы по определенным схемам:

· ДР - радиальные;

· ДТ - ступенчатые;

· ДК - ступенчатые с шаровидными выступами.

- Импрегнированные – это алмазное долото, в котором при изготовлении объемные алмазы перемешиваются с материалом матрицы шихтой, обеспечивая тем самым равномерную насыщаемость матрицы алмазами с примерно разномерным распределением мелких зерен алмазов в объеме матричного материала (тип - с шаровидными выступами ДИ).

Бурение алмазными долотами не разрешается в часто перемежающихся трещиноватых, кавернозных породах, сложенных различными окаменелостями и другими крепкими абразивными породами.

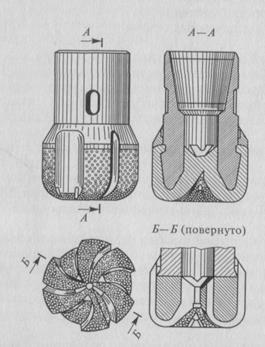

Рисунок 11 – Алмазное радиальное долото ДР

Алмазные долота при турбинном бурении дают более высокую механическую скорость при одинаковой величине проходки, на долото. Бурение алмазными долотами может продолжаться без перерыва до 200-250 ч. Алмазное долото считается отработанным полностью при общей потере алмазов 40%. Нагрузка на долото в зависимости от диаметра 6 ÷ 12 тн.

Преимущества алмазных долот:

1) высокие рейсовые скорости;

2) сокращение СПО;

3) снижение кривизны при бурении вертикальных скважин;

4) экономия средств.

Перед началом бурения алмазными долотами необходимо подготовить ствол скважины.

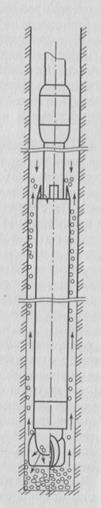

Перед спуском алмазного долота последние два-три рейса шарошечным долотом необходимо проводить с одновременной очисткой скважины от металла и крупного шлама с помощью забойного шламоуловителя (рисунок 12), установленного над долотом при роторном бурении и при турбинном бурении.

Если необходима дополнительная очистка скважины и калибровка

ствола, то следует сделать специальный рейс забойного шламоуловителя.

Успешное применение алмазных долот привело к созданию ряда конструкций твердосплавных долот, обеспечивающих аналогичный принцип разрушения горной породы.

Рисунок 12 – Схема работы забойного шламоуловителя

Дата добавления: 2016-06-18; просмотров: 3707;