РАСЧЕТ ДЕТАЛЕЙ И УЗЛОВ УЭЦН

14.5.1. Расчет ступени. Под расчетом ступени будем понимать: а) определение наружного диаметра; б) определение напора; в) определение необходимого количества ступеней; г) определение длины корпуса насоса.

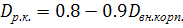

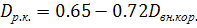

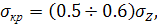

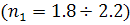

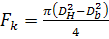

Наружный диаметр ступени определяется внутренним диаметром корпуса насоса. Внешний диаметр рабочего колеса выбирается из соотношений:

(при осевом напр.)

(при осевом напр.)

(при радиальн. аппар.)

(при радиальн. аппар.)

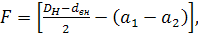

Напор ступени определяется по формуле:

, (291)

, (291)

где m - коэффициент напора (для радиальных направляющих аппаратов m=1; для осевых – m=0.59-0.73);

- окружная скорость выходной кромки рабочего колеса.

- окружная скорость выходной кромки рабочего колеса.

(292)

(292)

где n - частота вращения колеса, об/мин. (2850 об/мин);

наружный диаметр рабочего колеса, мм.

наружный диаметр рабочего колеса, мм.

Количество ступеней определяется по формуле:

(293)

(293)

где  - необходимый напор насоса, м;

- необходимый напор насоса, м;

- напор, развиваемый одной ступенью.

- напор, развиваемый одной ступенью.

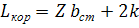

Длина корпуса насоса рассчитанная по выражению:

(294)

(294)

где  - высота ступени, мм;

- высота ступени, мм;

к – длина резьб в мм, выбираемая из конструктивных соображений.

14.5.2. Расчет вала. При нормальной работе вал подвержен действию следующих нагрузок:

а) крутящего момента;

б) осевой сжимающей силе на верхний торец вала;

в) радиальной на шлицевую муфту.

Принимается следующий порядок расчета вала:

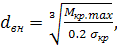

Определяют размер вала по внутреннему диаметру шлицев

(295)

(295)

где  - максимальный крутящий момент, передаваемый соединением, Нм;

- максимальный крутящий момент, передаваемый соединением, Нм;

- допускаемое напряжение на кручение, н/м2.

- допускаемое напряжение на кручение, н/м2.

(296)

(296)

где N – наибольшая мощность, Вт.

(297)

(297)

где  - допускаемое напряжение на растяжение, н/м2;

- допускаемое напряжение на растяжение, н/м2;

, (298)

, (298)

где  - временное сопротивление разрыву материала вала, н/м2;

- временное сопротивление разрыву материала вала, н/м2;

- запас прочности

- запас прочности

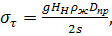

Мощность насоса определяется по формуле:

(299)

(299)

где Q – подача насоса при номинальном напоре, м3/с;

- напор насоса, м;

- напор насоса, м;

r wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">  - плотность откачиваемой жидкости, кг/м3;

- плотность откачиваемой жидкости, кг/м3;

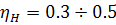

коэффициент полезного действия насоса (для насосов этого типа

коэффициент полезного действия насоса (для насосов этого типа  ).

).

Полученную расчетом N(вт) следует увеличить на 5-8%, так как насос может работать и не при номинальном режиме.

По диаметру  , определенному расчетом, выбирают размер стандартного шлицевого соединения.

, определенному расчетом, выбирают размер стандартного шлицевого соединения.

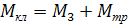

14.5.3. Расчет шлицевого соединения валов. Прочность шлицевого соединения определяют расчетом на смятие по формуле:

(300)

(300)

где  - наибольший крутящий момент, передаваемый соединением, Нм;

- наибольший крутящий момент, передаваемый соединением, Нм;

– коэффициент, учитывающий неравномерность распределения усилий по поверхности зубьев

– коэффициент, учитывающий неравномерность распределения усилий по поверхности зубьев  ;

;

- средний радиус зубьев, см;

- средний радиус зубьев, см;

- число зубьев (шлицев);

- число зубьев (шлицев);

F – проекция рабочей поверхности зуба длиной 1 см на его среднюю диаметральную плоскость, см2;

(301)

(301)

где  - размеры фасок, снятых у шлицев вала и муфты, см;

- размеры фасок, снятых у шлицев вала и муфты, см;

- рабочая длина зуба, см;

- рабочая длина зуба, см;

– наружный и внутренний диаметр, см.

– наружный и внутренний диаметр, см.

(302)

(302)

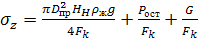

14.5.4. Расчет корпуса насоса. Корпус насоса воспринимает максимальную нагрузку при работе на закрытую задвижку. При этом на корпус действует следующие силы:

а) осевая Р0 и радиальная Рр от давления, развиваемого насосом;

б) остаточное усилие от затяжки резьбы Рост;

в) масса оборудования, расположенного под насосом G.

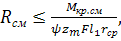

Расчет ведут в следующей последовательности. Определяют напряжение в теле корпуса, находящегося под давлением по формуле:

(303)

(303)

где  - напор при закрытой задвижке, м (берут по характеристике ЭЦН);

- напор при закрытой задвижке, м (берут по характеристике ЭЦН);

- диаметр проточки у выхода резьбы, см;

- диаметр проточки у выхода резьбы, см;

S – толщина стенки в месте проточки резьбы, см.

Найти напряжение от действия осевых сил:

(304)

(304)

где  – площадь тела корпуса в месте проточки.

– площадь тела корпуса в месте проточки.

(305)

(305)

где  - внешний диаметр корпуса;

- внешний диаметр корпуса;

- внутренний диаметр корпуса.

- внутренний диаметр корпуса.

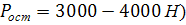

Рост - принимают равным 3000…4000 Н (300-400кг).

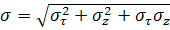

Приведенное напряжение в слабом сечении находят по формуле:

(306)

(306)

а запас прочности:

(307)

(307)

Учтем, что корпуса насосов испытывают на герметичность давлением, равным 1,25  .

.

14.5.5. Расчет затяжки сборки ступеней в корпусе. Величину усилия затяжки необходимо знать, чтобы предотвратить проворот направляющих аппаратов в корпусе насоса под действием реактивного момента струи жидкости или трения колеса об аппарат.

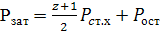

Усилие затяжки определяют их формулы:

(308)

(308)

где z – число ступеней, размещенных в корпусе;

– давление, развиваемое одной ступенью, н/м2;

– давление, развиваемое одной ступенью, н/м2;

х – площадь сечения направляющегося аппарата, на которую действует давление, м2;

- остаточное усилие при затяжке (

- остаточное усилие при затяжке (  .

.

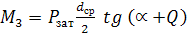

Момент на гаечном ключе равен:

(309)

(309)

где  - момент, необходимый для преодоления трения в резьбе при создании усилий затяжки, Нм;

- момент, необходимый для преодоления трения в резьбе при создании усилий затяжки, Нм;

– момент, необходимый для преодоления трения торцовой поверхности гайки, Нм.

– момент, необходимый для преодоления трения торцовой поверхности гайки, Нм.

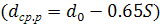

(310)

(310)

где  – средний диаметр резьбы корпуса, м

– средний диаметр резьбы корпуса, м

- наружный диаметр резьбы, м;

- наружный диаметр резьбы, м;

S – шаг резьбы, м;

- угол подъема резьбы (

- угол подъема резьбы (  );

);

Q – угол трения материала гайки и корпуса (  )

)

f – коэффициент трения соприкасающихся поверхностей, выбирается из таблицы 11.

Таблица 11- Значение коэффициентов трения трущихся поверхностей

| Состояние трущихся поверхностей | Коэффициент трения |

| Чисто обработанные поверхности с наличием смазки | 0,15 |

| Чисто обработанные поверхности без смазки и грубые со смазкой | 0,2 |

| Грубо обработанные поверхности без смазки | 0,2 |

Дата добавления: 2016-06-18; просмотров: 2920;