СОЗДАНИЕ УСЛОВИЙ ДЛЯ ПРЕДОТВРАЩЕНИЯ КОРРОЗИИ

Условием, предотвращающим коррозию, является создание надёжной изоляции металла от воздействия агента или кислорода, предотвращающей его разрушение.

Для этих целей существует ряд способов. Наибольшее распространение получили: а) окрашивание поверхности; б) гуммирование; в) футерование.

Окрашивание заключается в нанесении различных устойчивых к воздействию среды материалов на защищаемый металл.

Процесс включает в себя следующие операции: а) подготовка поверхности металла для нанесения покрытия; б) подготовка материала; в) нанесение покрытия.

Подготовка поверхности заключается в удалении ржавчины, масляных пятен, следов старой краски. Это обеспечит лучшую адгезию (сцепление) краски с металлом.

Производится пескоструиванием, очисткой поверхности наждаком, растворителями.

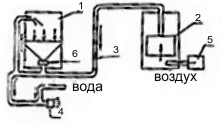

Пескоструйный способ (см. рисунок 135) очистки поверхности состоит в создании песчано–воздушной смеси и подаче её на очищаемую поверхность под давлением. Обладая абразивным воздействием, песок хорошо и быстро очищает поверхность.

Установка для пескоструйной очистки (см. рисунок 135) включает в себя резервуар с песком 1, где в смесителе 6 образуется песчано – воздушная смесь. Последняя по резиновым шлангам через распределительное сопло 6 подаётся на очищаемую поверхность.

1-резервуар; 2-маслоотделитель; 3-шланги; 4-сопло; 5-компрессор; 6-расылительное сопло

Рисунок 135-Схема пескоструйной установки

Песчаная пыль, образуемая при этом, вредна для здоровья, поэтому необходимо обеспечить надёжную вентиляцию или применять гидропескоструйную обработку. При этом вместе с воздухом по шлангу подаётся вода.

На трубопроводы перед нанесением наружной изоляции наносится грунтовка – праймер, изготовляемые из битума, растворённого в бензине в соотношении 1 : 2 по массе (битум БНИ-1У, бензин Б-70).

Металлические резервуары перед нанесением покрытия очищают металлическими щётками или наносят преобразователь ржавчины.

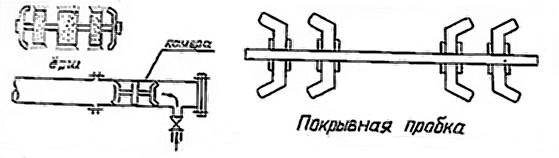

Внутреннюю поверхность трубопроводов промывают водой, затем прогоняют металлические ерши и щётки (см. рисунок 136). Перемещение последних производится сжатым воздухом. Если возникает необходимость, прогоняют моющий раствор (при покрытии трубопроводов, бывших в эксплуатации).

Рисунок 136-Устройство, применяемые при покрытии трубопроводов

Нанесение защитных красок производится кистями или краскопультами (пистолеты – распылители серии 045).

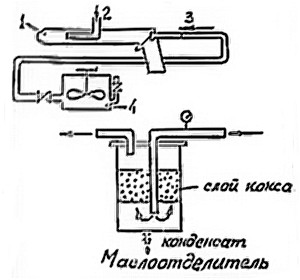

По устройству они просты (см. рисунок 137) и включают в себя головку 1, к которой подводится воздух 2 и краска 3, красконагнетательный бачок 4, где разводится краска и подаётся воздух.

1-головка; 2-воздух; 3-краска; 4-бачок

Рисунок 137-Оборудование для окраски

Воздух может подаваться из общей системы или от индивидуального компрессора И-22 или 0-39А на рабочее давление 0,30 – 0,35 МПа.

Воздух должен подаваться через маслоотделитель, представляющий собой камеру, заполненную влагопоглотителем (коксом) и подводящего или отводящего трубопровода.

Краскопультами можно наносить жидкие краски и лаки и в местах доступных для его доставки.

Наружное покрытие трубопроводов выполняют мастиками на основе нефтяных битумов с последующим нанесением обёрточных материалов – крафт – бумаги, нетканого стеклохолста. Битумные покрытия могут выполняться непосредственно на трассе строящегося трубопровода, но в условиях индивидуальных методов ведения работ, трубы заготавливаются в виде изолированных плетей на базе предприятия и доставляются для сварки. Покрытие производят специальные машины.

Нанесение покрытия на внутреннюю поверхность трубопроводов, уложенных в землю, производится по технологии БашНИПИнефти пробковым методом. После очистки трубопровода от окалины, ржавчины и его продувки, в заправочную камеру вставляют пробки, пространство между которыми заполняют эпоксидным компаундом. Создавая давление компрессором (до 0,6 МПа), добиваются перемещения пробок по трубам, в процессе которого компаунд размазывается по поверхности труб, оставляя на них плёнку. После нанесения плёнки в один слой, покрытие сушат, подавая в трубы воздух. Затем может быть нанесён второй слой покрытия.

Недостатками такого вида покрытия является отсутствие визуального способа контроля за качеством и то, что покрытие можно производить только при плюсовой температуре.

Покрытие резервуаров производят с помощью эпоксидных компаундов.

Дата добавления: 2016-06-18; просмотров: 2425;