ЛЕКЦИЯ 12. ОБОРУДОВАНИЕ ТАЛЕВОЙ СИСТЕМЫ

НАЗНАЧЕНИЕ И КОНСТРУКЦИОННЫЕ ОСОБЕННОСТИ ТАЛЕВОЙ СИСТЕМЫ

Талевая система обеспечивает проведение спуско-подъемных операций.

Талевая система призвана уменьшить силу натяжения ходового конца каната за счет уменьшения скорости подъема груза на крюке.

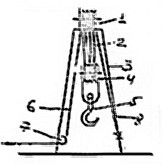

В талевую систему входят: а) кронблок с группой канатных шкивов, устанавли-ваемый на верху вышки; б) талевый блок, образующий группу подвижных шкивов; в) крюк, подвешиваемый к талевому блоку; г) канат, пропускаемый через шкивы кронблока и талевого блока: первый (мертвый конец) прикрепляется к талевому блоку или к рамному брусу вышки, второй (ходовой конец) крепится к лебедке подъемника ; д) оттяжкой ролик, устанавливаемый на рамный брус вышки.

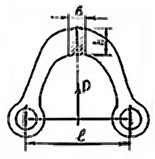

Рассмотрим отдельные элементы талевой системы (см. рисунок 104).

1-кронблок; 2-канат; 3-вышка; 4-талевый блок; 5-крюк; 6-ходовой конец ка-ната; 7-оттяжной ролик; 8-мертвый конец

Рисунок 104-Схема талевой системы

КРОНБЛОК

Выпускается с 3-5 шкивами, расположенными на одном валу на подшипниках качения. Шкивы устанавливают на раме и ограждают.

Типы выпускаемых кронблоков приведены в таблице 31.

Расчет кронблока ведут в такой последовательности:

а) определяют нагрузку на крюке; б) находят силу натяжения струн талевой ос-настки; в) рассчитывают ось; г) рассчитывают подшипники; д) рассчитывают раму.

Максимальная нагрузка на крюке:

, (121)

, (121)

где q – масса 1м колонны, кг/м;

- масса подвижной части талевой системы, кг;

- масса подвижной части талевой системы, кг;

L – длина колонны труб, м.

Силу натяжения в струнах определяется так.

В неподвижном состоянии нагрузка распределяется на струны равномерно.

, (122)

, (122)

где n – число струн.

При подъеме груза натяжение в струнах каната будет различно в следствии потерь на трение. При этом максимальная нагрузка будет в струне, наматываемой на барабан -  , минимальная – в мертвом -

, минимальная – в мертвом -  .

.

Таблица 31 – Техническая характеристика унифицированных кронблоков

| № п/п | Показатели | Кронблок | ||||||||

| КБЭ-12,5 | КБЭ-20 | КБЭ-32 | КБЭУ-50 | КБЭР-50 | КБЭ-80 | КБЭР-80 | КБЭ-125 | КБЭР-125 | ||

| Грузоподъ-емность, кН | 12,5 | |||||||||

| Исполнение | ll | ll | ll | |||||||

| Число канат-ных шкивов | ||||||||||

| Диаметр ка-натных шки-вов по дну желоба, мм | ||||||||||

| Диаметр та-левого ка-ната, мм | 18,5 | 22,5 | ||||||||

| Габаритные размеры,мм: длина ширина высота | 64,2 | |||||||||

| Масса , кг |

Тогда усилия в каждой струне талевого каната  составят:

составят:

(123)

(123)

(124)

(124)

(125)

(125)

………………………..

(126)

(126)

где n – число струн;

η – КПД шкива.

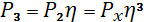

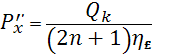

Усилие в ходовом конце каната для случая крепления мертвого конца за рамный брус вышки

, (127)

, (127)

где  - КПД талевой системы, зависящее от числа шкивов (таблица 32)

- КПД талевой системы, зависящее от числа шкивов (таблица 32)

При креплении мертвого конца к талевому блоку:

(128)

(128)

Таблица 32 – КПД талевой системы

| число шкивов | ||||||||||

| КПД тал.сист. | 0,97 | 0,94 | 0,92 | 0,9 | 0,88 | 0,87 | 0,85 | 0,84 | 0,82 | 0,81 |

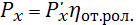

При применении оттяжного ролика

, (129)

, (129)

где  – КПД оттяжного ролика.

– КПД оттяжного ролика.

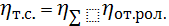

Общий КПД талевой системы при этом

(130)

(130)

При спуске труб в скважину усилия в струнах перераспределяются.

Для выбора оснастки, исходя из прочности каната -  , число струн определяется:

, число струн определяется:

(131)

Величина разрывного усилия определяется по формуле (наибольшее усилие передает ходовая часть каната):

(132)

(132)

где  – разрывное усилие каната, Н;

– разрывное усилие каната, Н;

- запас прочности (по правилам котлонадзора = 4-5).

- запас прочности (по правилам котлонадзора = 4-5).

Расчет подшипника ведется, исходя из эквивалентной нагрузки, приведенной к числу оборотов канатных шкивов, при переменных нагрузках и переменном числе оборотов.

, (133)

где  - коэффициенты, составляющие долю времени работы подшипника

- коэффициенты, составляющие долю времени работы подшипника

на данном режиме от общего времени;

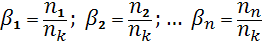

… - коэффициенты, равные отношению:

… - коэффициенты, равные отношению:

где  -частота вращение на данном режиме;

-частота вращение на данном режиме;

- частота вращения при преобладающем режиме;

- частота вращения при преобладающем режиме;

- нагрузка на крюке, соответствующая данному режиму.

- нагрузка на крюке, соответствующая данному режиму.

Число оборотов канатных шкивов определяется по формуле:

(134)

(134)

(135)

(135)

где Д – диаметр шкива, мм;

– линейная скорость крюка при преобладающем режиме, м/с;

– линейная скорость крюка при преобладающем режиме, м/с;

n – число струн каната.

(136)

(136)

где v – скорость ходового конца ( в технической характеристике подъёмника ука-

зывается), м/с;

n – число струн.

Нагрузка на шкив определяется для каждого шкива:

(137)

(137)

где  – усилие на ходовом конце каната, кг;

– усилие на ходовом конце каната, кг;

- нагрузка на первой струне (

- нагрузка на первой струне (  ), кг.

), кг.

Коэффициент работоспособности подшипника определяют по формуле:

(138)

где С – коэффициент работоспособности;

– эквивалентная нагрузка, кг;

- коэффициент, учитывающий характер нагрузки на подшипник;

- коэффициент, учитывающий характер нагрузки на подшипник;

- коэффициент, учитывающий какое кольцо подшипника вращается;

- коэффициент, учитывающий какое кольцо подшипника вращается;

- расчетная частота вращения шкива в мин.;

- расчетная частота вращения шкива в мин.;

h – долговечность в часах.

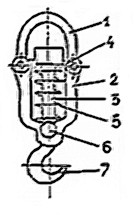

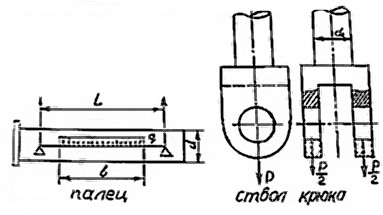

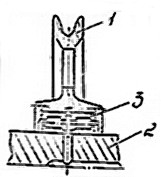

12.3. КРЮКИ

Крюки являются одной из ответственных частей талевой системы и служат для подвешивания элеватора при спуско-подъеных операциях. Крюк первым воспринимает нагрузку, что указывает на его особое место в талевой системе (рисунок 105).

1-серьга; 2-корпус; 3-ствол; 4-подшипник; 5-пружина; 6-палец; 7-рог

Рисунок 105-Схема крюка

Применяются крюки типов КН – 15, КН-25, КН-50, КН-75. Состоят из серьги 1, подствола 3, опирающегося на подшипник 4 и пружину 5, пальца 6, служащего для подвески рога 7. При конструировании крюков исходный диаметр является диа-метр зева, который должен быть достаточным для размещения штропов элева-тора. Техническая характеристика крюков в таблице 33.

Таблица 33- Техническая характеристика крюков

| № п/п | Показатели | КН-15 | КН-25 |

| Грузоподъемность, кН | |||

| Диаметр зева рога, мм | |||

| Усилие пружины при рабочей деформации, Н | |||

| Длина рабочего хода пружины, мм | |||

| Просвет серьги, мм | |||

| Масса, кг | 34,7 |

Рог выполняется цельнокованым. Наличие шарикоподшипников обеспечивает свободное вращение рога при работах по свинчиванию и развинчиванию. Пружинный амортизатор обеспечивает плавный подъем трубы до полного выхода ниппеля их муфты при отвинчивании.

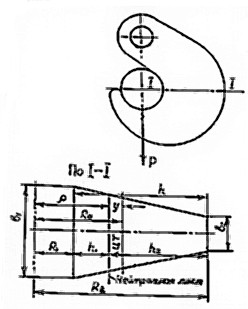

Расчет крюка сводится к определению прочности рога крюка, пальца серьги, пружины, упорного подшипника.

Рисунок 106-Расчетная схема рога крюка

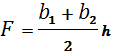

Суммарное напряжение от действия изгибающего момента и нормальной силы на крюк равно:

(139)

(139)

где Р – нормальна сила, Н;

F – площадь поперечного сечения, см2;

- радиус нейтрального слоя, см;

- радиус нейтрального слоя, см;

- расстояние нейтрального слоя до рассматриваемых волокон, см;

- расстояние нейтрального слоя до рассматриваемых волокон, см;

, (140)

, (140)

где  - радиус центра тяжести, см.

- радиус центра тяжести, см.

По теории кривых стержней наибольшее напряжение испытывает сечение, перпендикулярное линии действия внешней нагрузки. В нем действует изгиба-ющий момент:

(141)

(141)

(142)

(142)

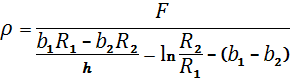

Радиус кривизны нейтральной линии определяется по формуле:

(143)

(143)

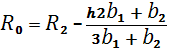

Радиус кривизны центра тяжести сечения равен:

(144)

(144)

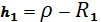

Расстояние нейтральной линии от центра тяжести сечения:

(145)

(145)

Расстояние от нейтральной линии до наиболее удаленных растянутых во-локон:

(146)

(146)

Расстояние от нейтральной линии до наиболее удаленных сжатых волокон:

(147)

(147)

Изгибающий момент:

(148)

(148)

Напряжение в растянутых волокнах от действия изгибающего момента:

(149)

(149)

Напряжение в растянутых волокнах от действия растягивающей силы:

(150)

(150)

Суммарное напряжение от действия растягивающей силы

(160)

(160)

Напряжение в сжатых волокнах

(161)

(161)

Суммарное напряжение в сжатых волокнах

(162)

Материал рога крюка – 12хН2.

Рисунок 107-Расчетная схема пальца рога крюка

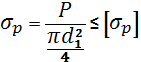

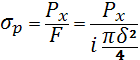

Палец рога крюка рассчитывают как балку на двух опорах со сплошной нагрузкой на пролете «в».

(163)

(164)

(164)

, (для круга)(165)

, (для круга)(165)

где  - максимальной изгибающий момент, Н см;

- максимальной изгибающий момент, Н см;

W – момент сопротивления, см3;

Р – сила действующая в пролете «в», Н;

- длина пролета, см;

- длина пролета, см;

q – рассмотренная нагрузка, Н;

d – диаметр пальца, см.

Напряжение смятия:

(166)

где f – площадь сечения пальца, см2.

Ствол крюка рассчитывают по сечениям проушины:

(167)

(167)

Корпус рассчитывают на растяжение силой Р:

(168)

(168)

где F – кольцевая площадь сечения корпуса, см2.

Расчет серьги ведут как балки с защемленными концами и приложенной к середине сосредоточенной нагрузкой

(169)

где – изгибающий момент, Н см;

- момент сопротивления сечения «в», см3.

- момент сопротивления сечения «в», см3.

Рисунок 108- Сечение корпуса крюка

(170)

где Р – сила, действующая в сечении «в», Н;

- расстояние между проушинами, см.

- расстояние между проушинами, см.

, (171)

, (171)

где b – ширина серьги в сечении, см;

h – высота сечения, см.

Напряжение в сечении проволоки при нагрузке  :

:

(172)

(172)

где  - средний диаметр пружины, см;

- средний диаметр пружины, см;

n – число витков пружины;

d – диаметр проволоки, см.

Прогиб одного витка при нагрузке Q равен:

, (173)

, (173)

где G – модуль сдвига ()

Рисунок 109- Серьга

Рисунок 110-Пружина

Прогиб всей пружины:

(174)

(174)

ТАЛЕВЫЕ БЛОКИ

Предназначены для подъема груза и вместе с кронблоком является единой полиспасной системой.

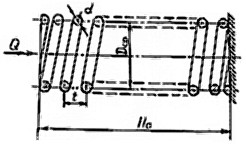

Состоит из шкивов 1 (см. рисунок 111), посаженных на вал 2 с помощью подшипников качения (роликовых) 3, обеспечивающих надежность и долговечность работы.

Смазка к подшипниками подводится через продольные сверления в вале. Шкивы собираются на одном валу и укрепляются крышками.

При конструировании талевых блоков следует руководствоваться следую-щими требованиями: а)талевый блок должен иметь обтекаемую форму во избе-жания задевания о выступающие части вышки; б) центр тяжести талевого блока должен располагаться ниже канатных шкивов для обеспечения устойчивости в процессе работы; в) в верхней части должно быть устройство для крепления мер-твого конца каната; г) канат должен быть предохранен от соскакивания; д) детали и узлы должны быть унифицированы и взаимозаменяемыми; е) боковые повер-хности желоба должны быть разведены под углом 45  для свободного перемеще-ния каната (при изгибе канат расширяется); ж) подшипники шкивов должны быс-тро и надежно смазываться.

для свободного перемеще-ния каната (при изгибе канат расширяется); ж) подшипники шкивов должны быс-тро и надежно смазываться.

Техническая характеристика талевых блоков приведена в таблице 34.

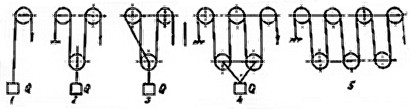

Оснастка талевой системы прямо влияет на её грузоподъемность и произ-водится в зависимости от рода выполняемых работ (рисунок 112).

1-шкив; 2-вал; 3-подшипник

Рисунок 111-Шкив талевого блока

1-одностороннее; 2-двустороннее; 3-трехстороннее; 4-четырехстороннее; 5-шестистороннее

Рисунок 112-Виды оснастки талевой системы

Таблица 34– Техническая характеристика талевых блоков

| № п/п | Показатели | Талевый блок | ||

| БТЭ3-15 | БТЭ3-25 | БТ4-50 | ||

| Грузоподъемность, кН | ||||

| Число канатных шкивов | ||||

| Диаметр канатных шкивов по дну желоба, мм | ||||

| Диаметр каната, мм | 18,5 | 18,5 | 21,5 | |

| Масса, кг |

ТАЛЕВЫЕ КАНАТЫ

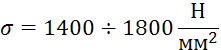

Применяют стальные канаты из проволоки  мм с расчетным пределом прочности

мм с расчетным пределом прочности  двойной свивки.

двойной свивки.

Диаметр канатов 11; 12,5; 14; 15,5; 18,5; 21,5; 25 мм.

Исходным условием при расчете канатов следует выбирать усилие в ходовом канате -  , т.к. оно является максимальным при подъеме груза.

, т.к. оно является максимальным при подъеме груза.

Разрывное усилие:

(175)

(175)

где n – запас прочности каната (n=4  5).

5).

Диаметр шкива принимается равным 20 диаметрам каната.

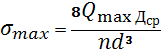

Выбранный по разрывному усилию канат проверяется на суммарное напря-жение от растягивающего и изгибающего усилий по формуле Рело-Баха:

, (176)

, (176)

где  - число проволочек в канате;

- число проволочек в канате;

- диаметр проволоки в канате, см.

- диаметр проволоки в канате, см.

,

где Е - модуль упругости (сталь Е=2,1  );

);

Д – диаметр шкива по дну канавки, см.

Дата добавления: 2016-06-18; просмотров: 9183;