Деталі прямолінійного руху.

До деталей і вузлів прямолінійного переміщення відносяться всілякі планки, направляючі щупи, качалки, каретки, столи і т. д. На відміну від прямих передач вони характеризуються значно більшою довжиною переміщення.

До деталей і вузлів прямолінійного переміщення відносяться всілякі планки, направляючі щупи, качалки, каретки, столи і т. д. На відміну від прямих передач вони характеризуються значно більшою довжиною переміщення.

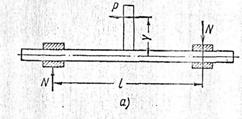

Рис.6.7. Розрахунок прямолінійних направляючих.

Для деталей прямолінійного переміщення точність напрямних визначається величиною бічній качки, тобто посадкою і довжиною напрямки.

Чутливість напрямних визначається коефіцієнтом тертя між рухомою і нерухомою деталлю, співвідношенням довжини і ширини направляючої, а також положенням точки прикладання переміщає сили та її напрямком.

Для того щоб уникнути заїдання переміщуються деталей, необхідно враховувати напрям і положення точки прикладання переміщують зусиль.

При роботі направляючої за схемою, показаної на рис. 6.7, а, заїдання може бути викликане невдалим співвідношенням довжини l направляючої і плеча Г прикладання сили Р.

При цьому нормальна реакція визначиться з рівності моментів:

Сила тертя R вийде:

де:  = коефіцієнт тертя пари.

= коефіцієнт тертя пари.

З цієї формули видно, що для нормальної без заїдання роботи направляючої необхідно, щоб

При правильному підборі матеріалів пари що треться і чистоти поверхонь (  0,2) призматичні напрямні надійно працюють, якщо витримано співвідношення:

0,2) призматичні напрямні надійно працюють, якщо витримано співвідношення:

Циліндричні напрямні ковзання повинні мати співвідношення:

Таким чином, застосування направляючих з тертям кочення, окрім підвищення чутливості, дозволяє докладати переміщуючи силу на великому вильоті без збільшення довжини направляючій (за рахунок зменшення коефіцієнта тертя  до 0,01)

до 0,01)

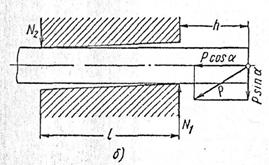

На рис. 6.7, б показана схема розподілу сил для випадку, коли переміщає сила Р спрямована під кутом  до напрямку руху і прикладена на відстані h поза довжини l направляючої поверхні.

до напрямку руху і прикладена на відстані h поза довжини l направляючої поверхні.

Силу Р розкладаємо на Р cos  (переміщаюча) і Р sin

(переміщаюча) і Р sin  (перекошуюча). За рахунок зазору в направляючої рухома деталь перекошується, що викликає сили реакції

(перекошуюча). За рахунок зазору в направляючої рухома деталь перекошується, що викликає сили реакції  .

.

Величини цих сил визначаються з рівнянь:

;

;

;

;

перетворюючи ці рівняння, отримуємо:

;

;

;

;

Ці сили визначають силу тертя:

де μ - коефіцієнт тертя пари.

Сила тертя протидіє складової Р cos α, так що заїдання з'явиться при виникненні нерівності

cos α

cos α

Отже, якщо сила тертя

cos α

cos α

то заїдання в направляючій не буде.

Перетворюючи, це співвідношення і підставляючи в нього раніше знайдені величини, отримаємо:

cos α

cos α

Звідки:

Приймаючи  ; отримаємо:

; отримаємо:

Чи:

При заедании направляє, якщо прийняти  , то вийде

, то вийде

Для випадку  = 0,2 отримаємо

= 0,2 отримаємо  <78 °. Отже, при куті

<78 °. Отже, при куті

78 ° відбуватиметься заїдання і спрямовуюча не буде працювати.

78 ° відбуватиметься заїдання і спрямовуюча не буде працювати.

Природно, що зменшення величини

Природно, що зменшення величини  шляхом застосування тертя кочення підвищує чутливість направляє і гарантує її від заїдань. При цьому за величину l приймають відстань між двома крайніми (уздовж осі) парами кульок або роликів.

шляхом застосування тертя кочення підвищує чутливість направляє і гарантує її від заїдань. При цьому за величину l приймають відстань між двома крайніми (уздовж осі) парами кульок або роликів.

По конструкції напрямні можна розбити на дві групи: напрямні ковзання і напрямні кочення.

Найбільш простий є конструкція, що складається з однієї планки, по якій переміщається направляється деталь (рис. 82). Її перевага полягає в тому, що вона дозволяє швидко встановити і зняти переміщуваний вузол. Рис.6.8. Одностороння

Напрямна.

Нею користуються, наприклад, для направлення універсальних стійок з індикатором.

Одностороння напрямна обмежує переміщувану деталь лише в одному напрямку, в той час як двостороння обмежує її переміщення у двох бічних напрямках. Конструкція може бути виконана двома способами. У першому випадку (рис. 6.9, а) переміщувана деталь прямує двома планками. У другому (рис. 6.9, б) - направляється однією планкою, що входить до шпонковий паз. Очевидно, що останній спосіб є найкращим, тому що співвідношення довжини і ширини напрямки буде більш сприятливим.

Рис.6.9 Відкрита двостороння напрямна.

Рис.6.9 Відкрита двостороння напрямна.

Більшою точністю має напрямна, в якій посадка здійснюється по призматичних пазу (рис. 6.10.). Пригоном (шліфуванням або шабруванням) здійснюється в даному випадку посадка по горизонтальній опорній площині і бічних поверхнях паза з мінімальними зазорами. У міру збільшення зазору додатковою обробкою тертьових поверхонь відновлюється первісна посадка. Подібна конструкція-застосовується для надійного базування в контрольних верстатах і пристосування за умови рідкісного переміщення деталей.

Більшою точністю має напрямна, в якій посадка здійснюється по призматичних пазу (рис. 6.10.). Пригоном (шліфуванням або шабруванням) здійснюється в даному випадку посадка по горизонтальній опорній площині і бічних поверхнях паза з мінімальними зазорами. У міру збільшення зазору додатковою обробкою тертьових поверхонь відновлюється первісна посадка. Подібна конструкція-застосовується для надійного базування в контрольних верстатах і пристосування за умови рідкісного переміщення деталей.

Недоліком описаних напрямних є те, що переміщуваний елементно захищений від вертикального зсуву (підведення, перекосів). Крім того, відкриті напрямні не захищені від попадання пилу і бруду. У цьому відношенні краще напрямні напівзакритого типу.

Напівзакриті напрямні, побудовані на терті ковзання, застосовуються в тих випадках, коли не пред'являється високих вимог до точності і чутливості переміщуваного елемента. Найпростіша конструкція такої направляє (рис. 6.11, а) забезпечує посадку по бічних сторонах і висоті заплічок. У цій конструкції не передбачено регулювання зазору, що виникає в міру зношування. Частково цей дефект може бути усунутий, в направляючої з регульованим клином (рис. 6.11, б). За допомогою регулювальних гвинтів тут усуваються бічні і вертикальний зазори в одному з заплічок.

Напівзакриті напрямні, побудовані на терті ковзання, застосовуються в тих випадках, коли не пред'являється високих вимог до точності і чутливості переміщуваного елемента. Найпростіша конструкція такої направляє (рис. 6.11, а) забезпечує посадку по бічних сторонах і висоті заплічок. У цій конструкції не передбачено регулювання зазору, що виникає в міру зношування. Частково цей дефект може бути усунутий, в направляючої з регульованим клином (рис. 6.11, б). За допомогою регулювальних гвинтів тут усуваються бічні і вертикальний зазори в одному з заплічок.

Рис. 6.11 Напівзакрита напрямна.

Більш повним регулюванням володіє загальновідома напрямна у вигляді ластівчиного хвоста, але вона менш чутлива.

Більш повним регулюванням володіє загальновідома напрямна у вигляді ластівчиного хвоста, але вона менш чутлива.

Для направлення невеликих переміщення деталей (планок, щупів, пальців) застосовуються закриті прямокутні і циліндричні напрямні.

Найбільш поширений тип прямокутної напрямної (рис. 6.12) являє собою стійку з пазом, в якому пересувається деталь, що направляється.

Її поперечне переміщення обмежується бічними сторонами паза, а вертикальне - кришкою, укріпленої гвинтами. Таким чином, направляється деталь прямокутного перерізу має посадку по всіх чотирьох сторонах. Як правило, в подібних напрямних задається змінна посадка по 1-му або 2-му класу точності.

Більш технологічною і зручною є циліндрична напрямна прямолінійного переміщення. Вона являє собою бронзову або загартовану сталеву втулку, у якій переміщається сталева гартована циліндрична качалка. Шпонкові пристрій запобігає повертання качалки навколо осі. Конструкція шпоночного пристрою визначається згідно вимог, що пред'являються до точності кутової фіксації переміщуваної деталі. Ці вимоги будуть тим вище, чим менше радіус розташування шпонки і чим більше радіус, на якому може виникнути похибка кутової качки. Таким чином, для напрямів з високою кутовою точністю необхідно винести шпонкові пристрій на більше плече.

Іншим засобом підвищення точності є застосування шпонок, в яких зазор усувається як при виготовленні пристосування, так і в експлуатації.

Іншим засобом підвищення точності є застосування шпонок, в яких зазор усувається як при виготовленні пристосування, так і в експлуатації.

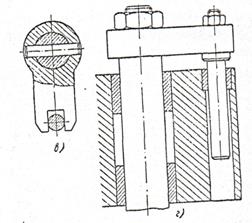

Рис.6.13 Циліндричні напрямні зі шпонками.

Найбільш простим шпонковим пристроєм є гвинт з циліндричним кінцем, що входять у фрезерований паз качалки (пальця). Ця конструкція не забезпечує точності кутовий фіксації через зазори між гвинтом і шпонковою канавкою і через неточну посадку гвинта по різьбі, тому її застосовують лише для грубого обмеження обертання (рис. 6.13, а).

Більш точною є конструкція, в якій шпонка фіксується по циліндричному отвору корпусу, а її кінець з шліфованою лискою з малим зазором направляє шліфований паз качалки (рис. 6.13, б). Шпонка надійно закріплюється двома гвинтами. Середній різьбовий отвір служить для демонтажу шпонки, Ця конструкція задовільно працює лише до тих пір, поки не збільшаться зазори в результаті зносу. Відновлювальний ремонт цієї сполуки в цехових умовах важкий.

Тому для випадків з підвищеною точністю фіксації застосовується аналогічна конструкція з клиновидним хвостовиком, що входять в призматичний паз з кутом 60 °. Регулювання зазору між шпонкою і пазом здійснюється підбором сумарної товщини прокладок під капелюшком шпонки. Цим же методом досягається зменшення зазору при ремонті (рис. 6.13, в).

На рис. 6.13, г показано шпонкові з'єднання з лискою на качалці. Ця конструкція технологічна. Переміщувані деталі в ній закриті від пилу і бруду, що дозволяє застосовувати її на пристосуваннях, що працюють в ливарних і ковальських цехах.

Цієї переваги позбавлена шпонка, показана на рис. 87д Вона врізана не в корпус, як попередня, а в паз качалки і закріплена в ньому гвинтом і направляється площинами решт шпонки по площині корпусу. У результаті збільшення вильоту напрямки досягається підвищення точності кутовий фіксації. Подібні шпонки зручні в ремонті, так як зношені вузли можна відновити тільки підшліфовкою площині А.

Аналогічно шпонковий пристрій, винесено на окремий кронштейн (рис. 6.14, а). Спрямовуючою тут служить шліфована гартована площина, по якій переміщаються наконечники пальця і регульованого гвинта.

Регулюванням гвинта досягається висока точність кутової фіксації і зменшується зазор по мірі зношування.

Для підвищення точності кутового фіксування шпонкового з'єднання необхідно збільшити плече направляючого елемента. Цього можна досягти за допомогою штифта, який на вильоті направляється пазом (рис.6.14, б), або установкою на переміщувану деталь хомутика з пазом, які направляються нерухомим штифтом (рис.6.14, в). Подальшим розвитком даної конструкції є двокачалкова спрямовуюча (рис.6.14, г), в якій одна качалка є основною направляючою, а друга, менша, призначена для кутової фіксації. Для зменшення впливу розбіжності міжцентровою відстаней менша качалка може мати ромбічний зріз, причому вісь, що проходить через напрямні стрічки, повинна бути перпендикулярна загальної осі центрів скалок.

Рис. 6.14. Винесені шпоночці пристосування.

Описані шпонкові пристрої часто працюють при значних ходах спрямовуючої деталі, тому до них пред'являються вимоги не тільки легкості переміщення і відсутності гойдання, а й збереження правильної кутової фіксації на всій довжині ходу. Це може бути виконано тільки за умови, що направляючий елемент шпонкового пристрою буде знаходитися строго в одній площині з основною циліндричної напрямної.

Підвищити чутливість циліндричного напряму (незалежно від конструкції шпонкового пристрою) можна застосувавши кулькову напрямну кочення.

Підвищити чутливість циліндричного напряму (незалежно від конструкції шпонкового пристрою) можна застосувавши кулькову напрямну кочення.

Рис. 6.15. Каретка на кульках з регульованим зазором.

Каретки, переміщувані на кульках або роликах, є найбільш чутливими і широко застосовуються при проектуванні контрольних пристроїв і приладів. Вони поділяються на два типи: каретки, що висять на кульках і каретки, що лежать на кульках. На рис. 6.15, а показано конструктивне оформлення каретки, що висить на кульках.

Каретка 1 має на бічних сторонах дві призматичні канавки. Подібні ж призматичні канавки передбачаються в двох напрямних планках - регульованої 2 і нерухомої 3. Між призматичними канавками поміщаються кульки 4, на яких і висить каретка. Двома гвинтами 5 регулюються планки 2 для отримання оптимальних умов кочення кульок і переміщення каретки. У залежності від габаритів і ваги каретка може мати з кожної сторін дві або більше кульки. Відстань між кульками по довжині повинна перевищувати в півтора-два рази відстань між ними по ширині. Кульки поділяються пластинчастим сепаратором, що розташовуються відповідно до одного з варіантів, показаних на рис. 6.15, б.

Перевага даної конструкції в тому, що вона легко переміщується, володіє високою жорсткістю і хорошим обмеженням від зсуву, як у бічному, так і в локальному напрямках. Але швидка поява зазорів і качки в міру зносу вимагає відносно частого регулювання планки.

Рис. 6.16 Каретка на кульках з зазором, що регулюється.

Цього недоліку позбавлена каретка, що лежить на кульках (рис. 6.16, а). На нижній площині цієї каретки є два паралельних призматичних паза. На верхній площині плити знаходиться один призматичний паз і площина, по якій катаються три кульки: два направляючих (між двома призмами) і один опорний (між призмою і площиною). Каретка лежить на цих трьох кульках і притягується до них пружиною, розміщеною в центрі ваги А опорного трикутника, вершинами якого є центри кульок.

Для запобігання перекосу каретки під її четвертим кутом кріпиться сухар, обмежуючий можливе опускання цього кута. Зазор між сухарем та нижньою площиною каретки дорівнює 0, 05-0, 1 мм.

Для визначення правильного розташування кульок: величини їх переміщення необхідно враховувати, що величина переміщення каретки в 2 рази більше величини переміщення кульок, як це видно з рис. 6.16.

Недоліком кулькових направляють є те, що величина ходу каретки обмежується величиною ходу кульок.

Цього недоліку позбавлені переміщувані вузли, направляються шарикопідшипниками, що обертаються на нерухомих осях. Один з можливих варіантів подібної напрямної зображений на рис. 6.17. Щоб отримати не тільки легкий і довгий хід, але і можливість усунення качки, осі декількох шарикопідшипників робляться ексцентричними, що дозволяє шляхом їх регулювання вибирати зазори.

Рис. 6.17 Каретка на шарикопідшипниках.

Тема 7: Допоміжні елементи КВЗ.

Література: [4] c. 90-103.

Студенти повинні знати:

1.Затискні елементи.

2. Закріплення вимірювальних елементів. Індикаторні стійки

Студенти повинні вміти:

За допомогою затискних елементів здійснювати кріплення вимірювальних елементів.

Дата добавления: 2020-02-05; просмотров: 1083;