Экспериментальные методы исследования виброустойчивости станков

Для оценки виброустойчивости станков в лабораторных и производственных условиях используют следующие методы исследований: по предельной стружке, по АФЧХ, по изменению коэффициента устойчивости и др. [26] . Первые два получили наибольшее распространение.

1. Исследование виброустойчивости станков по предельной стружке.Его выполняют в процессе резания. Создают реальные условия нагружения и работы подвижных соединений, исключают погрешность, связанную с линеаризацией системы.

Предельной стружкой считают максимальную ширину (глубину) среза, при которой работа осуществляется без вибраций. Предельную стружку определяют для каждого из фиксированных параметров резания или конструкции станка (скорости резания, подачи, вылета оправки и др.) при последовательном увеличении ширины (глубины) резания до момента интенсивного роста колебаний.

Схема измерения колебаний с использованием светолучевого осциллографа O приведена на рис. 132, а.

Деталь 1 обрабатывают по цилиндрической поверхности проходным или широким резцом. Колебания регистрируют индуктивными преобразователями 2, установленными с зазором d=0,4 мм симметрично по отношению к заготовке (шпинделю). Оба преобразователя являются активными, их включают в полумост, вторая часть которого встроена в усилитель У.

На осциллограмме (рис. 132, б) приведена запись колебаний заготовки с амплитудой Aв, на фоне которых четко просматривается биение шпинделя с амплитудой Aб и более низкой частотой. Вторая кривая представляет собой запись переменного тока частотой 50 Гц и используется как отметчик времени.

Частоту колебаний заготовки определяют по отрезкам ln,lm, которые содержат соответственно n и m периодов колебаний:

.

.

Амплитуду колебаний Aв определяют при тарировке изменением зазора d.

Амплитуду колебаний Aв определяют при тарировке изменением зазора d.

Для определения предельной ширины резания bпр, например, в функции скорости резания v, при каждом фиксированном значении vi ширину резания b увеличивают до тех пор, пока измеренная амплитуда колебаний Aв не достигнет допустимого значения Aд . Условию

Для определения предельной ширины резания bпр, например, в функции скорости резания v, при каждом фиксированном значении vi ширину резания b увеличивают до тех пор, пока измеренная амплитуда колебаний Aв не достигнет допустимого значения Aд . Условию  соответствует предельная ширина резания:

соответствует предельная ширина резания:

для v1 задают ряд b1, b2,…,b1пр;

для v1 задают ряд b1, b2,…,b1пр;

для v2 задают ряд b1, b2,…,b2пр;

. . . . . . . . . . . . . . . . . . . . . .

для vn задают ряд b1, b2,…,bnпр.

По точкам vi — biпр строят границу устойчивости (рис. 133).

Периодическое возникновение и исчезновение колебаний свидетельствует о кинематических или конструктивных недостатках в станке, в частности о неудовлетворительном контакте конуса оправки.

Одним из методов поиска причин низкой виброустойчивости станков является определение форм колебаний, характеризующих пространственную деформацию станка. Под формой колебаний станка понимают совокупность отношений перемещений колеблющихся точек к какой-либо отдельной точке упругой системы, полученных в определенный момент времени. Для снятия формы колебаний выбирают опорную точку, с которой сравнивают колебания всех остальных.

Возбуждение колебаний осуществляется резанием в наиболее виброопасном режиме, измерение – индуктивными или проволочными преобразователями. Относительные амплитуды колебаний наносят на контуры станка. Дальнейшему исследованию подлежит тот элемент станка, где отклонения наибольшие.

83 Исследование виброустойчивости станка по АФЧХ динамической системы

Исследование виброустойчивости станков по АФЧХ ДС.

Наиболее точно АФЧХ определяют экспериментально. В ЭНИМСе разработаны методика и средства измерения частотных характеристик ЭУС и ПР [26] , которые позволяют прослеживать влияние отдельных конструктивных и технологических параметров на устойчивость станка.

Характеристика эквивалентной упругой системы должна определяться на работающем станке или на холостом ходу. В последнем случае сохраняется подвижность соединений, и допускаемая погрешность невелика. Но в обоих случаях возникают трудности в создании внешней нагрузки и измерении относительных смещений между подвижными звеньями станка: инструментом и заготовкой.

На практике часто характеристики WЭУС определяют на неработающем станке. Погрешность будет тем меньше, чем меньше влияние подвижных соединений упругой системы во всем или каком-либо частотном диапазоне. При значительном влиянии подвижных соединений наибольшие отклонения от действительной характеристики будут по амплитуде и фазе колебаний и наименьшие по собственной частоте [26] .

При снятии статической характеристики KЭУС нагрузка во времени постоянна. Методика и приборы те же, что и при экспериментальном определении жесткости станков. Если нагрузку между конечными звеньями станка P0, несущими деталь и инструмент, направить по равнодействующей сил резания, а отжатие y0 измерять по нормали к обработанной поверхности, то после линеаризации статическую характеристику определяют из соотношения

.

.

С помощью двухкоординатного самописца ПДС-021 характеристику можно строить автоматически.

При определении динамической характеристики ЭУС на несущие конструкции воздействует переменная во времени нагрузка — входная координата. В качестве выходной координаты принимают относительные упругие смещения тех же конструкций. Направление нагружающей силы и измеряемых упругих смещений сохраняются такими же, как и при снятии статической характеристики.

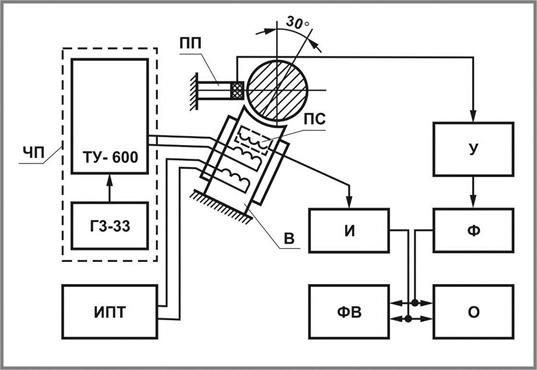

Блок-схема установки для снятия АФЧХ ЭУС металлорежущих станков показана на рис. 83.1. Силовое воздействие на упругую систему станка осуществляют по синусоидальному закону электромагнитным вибратором В и регистрируют преобразователем силы ПС. Относительные смещения несущих конструкций регистрируют преобразователем перемещения ПП.

|

Вибратор и преобразователь перемещения, в соответствии со схемой определения статической характеристики, жестко крепят на суппорте (столе) станка, а оправку 1 — в шпинделе.

Вибратор имеет две катушки: постоянного и переменного тока. Катушка постоянного тока питается от источника ИПТ и создает постоянную составляющую нагрузки, величина которой зависит от предварительного натяга в системе и силы резания, характерной для данного типа станка. Катушка переменного тока питается от частотного преобразователя ЧП и создает переменную составляющую нагрузки для возбуждения вынужденных колебаний. Амплитудное значение переменной нагрузки должно быть минимальным и определяется чувствительностью аппаратуры.

Частотный преобразователь должен обеспечивать диапазон частот 20–600 гц для легких и средних станков, синусоидальную форму напряжения и дискретность регулирования частоты 0,5 Гц. На схеме рис. 83.1 частоту регулируют звуковым генератором ГЗ-33, сигнал от которого усиливается трансляционным усилителем ТУ-600. От преобразователей ПП и ПС сигнал через усилитель У, фильтр Ф и генератор И подается на фазочувствительный вольтметр ФВ и электронный осциллограф О. Показания индикаторов вольтметра соответствуют координатам ReЭУС и ImЭУС АФЧХ исследуемого станка.

Перемещения и силы измеряют индуктивными и тензометрическими преобразователями. Силу можно измерять через измерительную обмотку вибратора. Наблюдение и контроль за формой сигналов осуществляют по осциллографу.

При снятии АФЧХ станка применяют бесконтактный или контактный вибратор: первый при вращающемся шпинделе, когда сохраняется подвижность соединений в несущих конструкциях, второй на неработающем станке.

Общий вид бесконтактного вибратора 1, установленного на столе координатно-расточного станка мод. КР-450, показан на рис. 135, а.

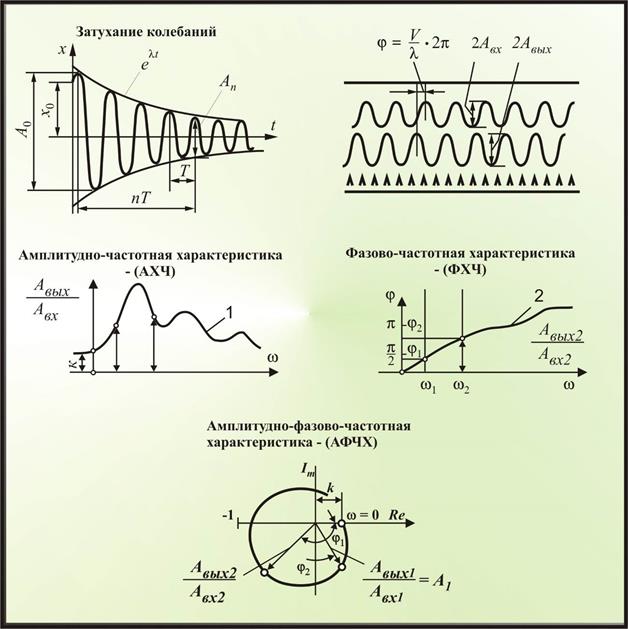

При работе станка наблюдаются быстропротекающие колебательные процессы-вибрации. Они отрицательно влияют на точность и шероховатость поверхности обрабатываемых деталей, уменьшают долговечность и ухудшают технологические возможности станка. В станках имеют место следующие виды колебаний. Свободные колебания возникают под действием кратковременной возмущающей силы, например, при пусковых и переходных процессах. Вынужденные колебания возникают под действием внешней периодической силы, например, от моментов вращающихся частей станка или при строгании, фрезеровании. Автоколебания, т. е. незатухающие, самоподдерживающиеся колебания при резании возникают под действием периодической возмущающей силы резания при сдвиге слоев обрабатываемого материала.

Параметрические колебания возникают при наличии какого-либо переменного параметра, переменной жесткости детали или узла станка, создающего эффект, аналогичный действию периодической возмущающей силы. Уравнение свободных колебаний имеет вид  , где m – масса системы; d – коэффициент демпфирования сопротивлением трения; k – жесткость системы;

, где m – масса системы; d – коэффициент демпфирования сопротивлением трения; k – жесткость системы;  – соответственно перемещение, скорость и ускорение системы. Отношение

– соответственно перемещение, скорость и ускорение системы. Отношение  называют логарифмическим декрементом затухания колебаний;

называют логарифмическим декрементом затухания колебаний;  – собственной частотой колебаний;

– собственной частотой колебаний;  относительным демпфированием или декрементом затухания.

относительным демпфированием или декрементом затухания.

Относительное демпфирование является показателем степени виброустойчивости системы:  – сильное демпфирование;

– сильное демпфирование;  – критическое демпфирование;

– критическое демпфирование;  – слабое демпфирование. При сильном и критическом демпфировании колебание имеет апериодический характер, т. е. затухает сразу, не переходя за положение равновесия. При слабом демпфировании колебания затухают по экспоненциальному закону

– слабое демпфирование. При сильном и критическом демпфировании колебание имеет апериодический характер, т. е. затухает сразу, не переходя за положение равновесия. При слабом демпфировании колебания затухают по экспоненциальному закону  , т. е. отношение амплитуд за время

, т. е. отношение амплитуд за время  равно

равно  (рис. 217, б), где T – период колебания, n – число колебаний за период уменьшения амплитуды до заданной. Логарифмируя отношение амплитуд, находим

(рис. 217, б), где T – период колебания, n – число колебаний за период уменьшения амплитуды до заданной. Логарифмируя отношение амплитуд, находим  и декремент затухания при

и декремент затухания при

. При сильном и критическом демпфировании

. При сильном и критическом демпфировании  . Уравнение вынужденных колебаний

. Уравнение вынужденных колебаний  , где F – возмущающая сила, w – круговая частота действия возмущающей силы.

, где F – возмущающая сила, w – круговая частота действия возмущающей силы.

При вынужденных колебаниях во избежание резонанса собственная частота системы не должна совпадать по величине и фазе с вынужденной частотой. Для оценки виброустойчивости системы применяют амплитудно-фазовый частотный метод. Он заключается в сообщении, например, шпинделю станка периодических вынужденных колебаний от генератора колебаний (рис. 217, а) и в записи на осциллограмме при помощи вибродатчика колебаний системы. Они, как правило, отличаются по амплитуде и по фазе от колебаний генератора (рис. 217, в). При периодическом изменении частоты генератора сравнивают амплитуды колебаний на входе и выходе системы AВЫХ/AВХ и сдвиг колебаний по фазе j. Затем строят амплитудную  и фазовую j

и фазовую j  характеристики в зависимости от частоты колебаний ω (рис. 217, г). Совмещение амплитудной и фазовой частотных характеристик в иррациональной Im и реальной Re координатах позволяют получить амплитудно-фазовую частотную характеристику АФЧХ (рис. 217, д). Радиус-вектор кривой АФЧХ характеризует отношение амплитуд, а угловое положение φ относительно положительного направления оси Re – угол сдвига фаз колебаний. Значение –1 на вещественной оси Re означает совпадение амплитуд колебаний и сдвиг по фазе φ = 180°. Это соответствует резонансу. Для устойчивости упругой системы необходимо, чтобы кривая АФЧХ не охватывала –1 на оси Re.

характеристики в зависимости от частоты колебаний ω (рис. 217, г). Совмещение амплитудной и фазовой частотных характеристик в иррациональной Im и реальной Re координатах позволяют получить амплитудно-фазовую частотную характеристику АФЧХ (рис. 217, д). Радиус-вектор кривой АФЧХ характеризует отношение амплитуд, а угловое положение φ относительно положительного направления оси Re – угол сдвига фаз колебаний. Значение –1 на вещественной оси Re означает совпадение амплитуд колебаний и сдвиг по фазе φ = 180°. Это соответствует резонансу. Для устойчивости упругой системы необходимо, чтобы кривая АФЧХ не охватывала –1 на оси Re.

84 Определение АФЧХ УС методом гармонического возбуждения

Основа метода - создание на входе исследуемого элемента гармонического воздействия, при этом на выходе элемента получают гармонический сигнал той же частоты, но другой амплитуды и фазы (для линейных или линеаризованных систем). Применительно к УС станка входным воздействием является сила резания, а входным сигналом - относительные кoлебания между инструментом и заготовкой.

Источником нагружения и возбуждения колебаний служат вибраторы, основные типы которых описаны в работе [5].

Блок-схема комплекса аппаратуры П-О1М [I] показана на рис.21.

|

ЭВМ по программе AFH через интерфейсный блок и блок управления задает на генераторе синусоидальный сигнал требуемой частоты и амплитуды, который после усиления поступает на обмотку переменного тока вибратора. Источник постоянного тока обеспечивает получение постоянного усилия вибратора. Параметры вибрации измеряют либо одним датчиков относительных колебаний либо двумя датчиками абсолютных колебаний. Сигналы датчиков через усилители поступают на АЦП и далее в ЭВМ.

Переменная сила определяется с помощью измерительной катушки вибратора. Сигнал силы интегрируется и подается через АЦП в ЭВМ.

Частота опроса каждого сигнала составляет 1000...2000 Гц. При частоте опроса 1000 Гц число точек вводимых сигналов задают 512, а при частоте 2000 Гц - 1024. При этом обеспечивается дискретность задания АФЧХ около 2 Гц.

Блок-схема программы AFH обработки сигналов силы и колебаний

УС станка дана на рис.22.

|

Рис.22. Структура программы AFH.

Возможны два алгоритма задания частот возбуждения: жесткий и адаптивный.

При жестком алгоритме частота возбуждения изменяется по определенному закону независимо от результатов измерения. Закон изменения обычно задают в виде арифметической прогрессии либо в виде таблицы фиксированных частот, полученной по результатам предварительных экспериментов.

При адаптивном алгоритме следующее значение частоты задается в зависимости от полученного значения АФЧХ на текущей частоте. Используют два вида адаптивного алгоритма.

В первом алгоритме частота увеличивается с постоянным (большим) шагом до перехода через резонанс. Затем частота уменьшается до предыдущего значения и проходит резонанс с мелким шагом.

Во втором алгоритме анализируется расстояние на графике АФЧХ между текущей и предыдущей точкой. Если эго расстояние меньше некоторого заданного значения, то дается новое приращение частоты с большим шагом, если больше, то шаг частоты уменьшается в два раза и т.д.

Величина напряжения на выходе генератора задается в блоке 3. Эго напряжение должно обеспечить постоянство возбуждающего усилия во всем рабочем диапазоне частот. Закон изменения напряжения подбирается опытным путем при градуировке вибратора.

Значения частоты и напряжения в виде кодов поступают на ШФ 015-83 ЭВМ и далее через блок управления на генератор сигналов ГЗ-110 (блок 4).

Сигналы силы Р и колебаний у1, у2 вводятся в память ЭВМ (блок 5). Затем выполняется графический контроль сигналов (блок 6).

Для получения сигнала относительных колебаний вычитают сигналы у1 , и у2. Если колебания измеряют датчиком относительных колебаний, во вычитание не производится .

Для сигналов Р и у выполняется быстрое преобразование Фурье (блок 8), и по спектру силы определяют максимальную амплитуду и соответствующую ей дискретную частоту спектра  . Эта частота с точностью ±1 Гц совпадает с заданной частотой возбуждения

. Эта частота с точностью ±1 Гц совпадает с заданной частотой возбуждения  . Для частоты

. Для частоты  рассчитываются действительная и мнимая части АФЧХ:

рассчитываются действительная и мнимая части АФЧХ:

;

;

где  ,

,  ,

,  ,

,  - действительная и мнимая части спектров Р и

- действительная и мнимая части спектров Р и  соответственно на частоте.

соответственно на частоте.

Далее выполняется амплитудная и фазовая коррекция АФЧХ на основе градуировочных графиков каналов измерения вибраций (блок 10).

Больше фазовые искажения дают вибродатчики абсолютных колебаний (рис.23). При градуировке должны учитываться амплитудные и фазовые характеристики канала измерения, включающего вибродатчик усилитель, мультиплексор каналов и АЦП. Градуировочные графики описываются аналитическими зависимостями, которые вводят в память ЭВМ и используют для коррекции АФЧХ УС.

f, Гц

Рис.23. Фазовая характеристика датчика абсолютных колебаний:

• - эксперимент; — - кусочно-линейная аппроксимация на участках I и II

Текущие точки АФЧХ выводятся на экран графического дисплея. После прохождения по всем частотам параметры АФЧХ печатаются в протоколе испытаний, а ее график выводится на графопостроитель.

Рис.24. АФЧХ УС токарного станка: а -ветви детали; б - ветви инструмента; в – суммарная

При измерении колебаний двумя датчиками абсолютных колебаний имеется возможность не вычитать сигналы датчиков, а получить две АФЧХ ло каждому сигналу отдельно:

W1=y1/P: W2=y2/P,

и затем суммарную АФЧХ: W=W1+W2.

Промежуточные АФЧХ W1, a W2 могут дать полезную информацию о роли ветвей детали и инструмента в формирования АФЧХ УС станка. На рис.24 показаны АФЧХ ветвей детали и инструмента для токарного станка.

85 Определение АФЧХ методом импульсного возбуждения

Источником импульсного нагружения является динамометрический молоток (рис.25). Молоток состоит из корпуса 2, внутри которого находится силоизмерительный цилиндр 4. Для измерения силы используют тензодатчики 3, наклеенные на цилиндр.

Рис.25. Динамометрический молоток

Спектральные характеристики импульсного воздействия зависят о т величины сменной массы J и материала бойка 5.

Структура комплекса аппаратуры, реализующей рассматриваемый метод, показана на рис.26.

К испытуемому объекту прикладывают серию импульсных воздействий: сначала к ветви детали, затем к ветви инструмента. Сигналы опрашиваются с частотой 2000 Гц;

Блок-схема программы обработки сигналов дана на рис.27.

Программа начинается циклом по точкам приложения возбуждавшего усилия (ветвь детали и ветвь инструмента). Три сигнала Р ,у1 и у2 вводятся в память ЭВМ в блоке 2. Затем сигналы индицируются на графическом дисплее.

Каждый вибросигнал состоит из нескольких переходных процессов; соответствующих серия импульсов. Промежутки между переходными процессами совпадают с паузами между ударами. Совокупность трех переходных процессов» соответствующих одному и тому же удару, образуют выборку (рис.28). Таким образом, в выборке исключаются промежутки между ударами. Каждая выборка подвергается быстрому преобразованию Фурье самостоятельно.

|

Просматривая на экране дисплея графики вибросигналов, определяют длительность выборки, приблизительно равную длительности переходного процесса, начало каждой выборки и число выборок.

Рис.26. Блок-схема комплекса аппаратуры для определения АФЧХ

методом импульсного возбуждения:

I - вычислительный модуль; 2 - приборный модуль

Рис.27. Структура программы определения АФЧХ

Для получения относительных колебаний  выполняют вычитание сигналов

выполняют вычитание сигналов  , и

, и  (блок 4). Для кадкой пары сигналов выборки выполняют быстрое преобразование Фурье (блок 6) и вычисляют автоспектры сигналов

(блок 4). Для кадкой пары сигналов выборки выполняют быстрое преобразование Фурье (блок 6) и вычисляют автоспектры сигналов  ,

,  и действительные и мнимые части взаимного спектра

и действительные и мнимые части взаимного спектра

по формулам

;

;  ;

;

;

;  .

.

Затем производится осреднение (блок 8) спектров по выборкам и при этом получают спектры

,

,  ,

,  и

и  .

.

Полученные спектры используют для расчетов действительной R и

Выборка1 пауза выборка2

|

время

Рис.28. Формирование выборок из вибрационных сигналов

мнимой I частей АФЧХ (блок 9)

;

;  .

.

Коррекция АФЧХ (блок 10) выполняется так же, как описано в предыдущем разделе.

87.1 Диагностика станков. Способы технического диагностирования

Система технического диагностирования

Повышение степени автоматизации и расширение функциональных возможностей современного автоматизированого технологического оборудования, особенно станков с ЧПУ и построенных на их основе ГПМ и ГПС, значительно усложняют их конструкцию и, как

следствие, усложняют их техническое обслуживание и особенно поиск причин отказов этого оборудования в процессе эксплутации.

Если в обычном, часто достаточно простом, технологическом оборудовании причин отказов, как правило, мало и они часто известны или легко определяются, то в современных высокоавтоматизированных станках, включающих в себя взаимодействующие механические, гидравлические, пневматические, электрические и электронные механизмы, устройства, блоки, причин отказов может быть очень много, и их нахождение требует значительных затрат времени и средств. Вследствие возникающих при этом значительных простоев снижается производительность работы этого дорогостоящего

Оборудования. Вследствие возникающих при этом значительных простоев снижается производительность работы этого дорогостоящего оборудования. Такие проблемы усложняются дополнительно в связи с более интенсивной эксплуатацией таких станков, работающих часто в три смены при минимальном количестве обслуживающего персонала.

Обработка заготовок благодаря применению современных режущих инструментов проводится на более высоких режимах резания, чем раньше что увеличивает нагрузки на различные механизмы и устройства станков.

Все это приводит к большей вероятности отказов в работе самих станков и его систем управления, требует значительного времени на поиск причин этих отказов.

Как показывает практика, причины целого ряда отказов могут быть очень несущественными, легко и быстро устранимы, а времени их поиска часто на порядок больше, чем время для их устранения, даже и для высококвалифицированного наладчика или оператора. Поэтому все более широкое применение получают системы технического диагностирования, особенно на современных станках с ЧПУ а также в ГПМ и ГПС.

Техническая диагностика станков

Для оценки состояния станка в процессе эксплуатации, его работоспособности (на различных этапах жизненного цикла) и выявления тех причин и элементов станка, которые оказывают основное влияние на изменение его выходных параметров, применяют техническое диагностирование.

Различают два направления диагностики станков:

- предэксплуатационная диагностика новых образцов;

- диагностика в процессе эксплуатации.

Диагностика (от греческого diagnostikos – способный распознавать).

Техническая диагностика – установление и изучение признаков, характеризующих наличие дефектов в машинах, устройствах для предсказания возможных отклонений в режимах их работы или состояниях, а так же разработка методов и средств обнаружения и локализации дефектов в технических системах.

Техническая диагностика осуществляется при помощи диагностической аппаратуры, она является важнейшим средством обеспечения и поддержания надежности станков.

Предэксплуатационная диагностика является элементом комплексных испытаний опытных образцов станков и признана выявить слабые места конструкции, указать основные причина, вызывающие недопустимые отклонения выходных параметров.

Эксплуатационная диагностикасвязана с тем, что имеется широкий диапазон условий и режимов эксплуатации, вариация начальных показателей качества станка, которые обеспечивают различные скорости потери станком работоспособности и соответственно, времени достижения предельного состояния. Поэтому весьма важно иметь методы и средства для оценки технического состояния станка, выявления причин нарушения работоспособности, установления вида и места возникновения повреждений.

Применение диагностики в процессе эксплуатации станка накладывает свой отпечаток на методы и средства диагностики, которые должны быть удобны для применения в заводских условиях, обеспечивать осуществление процесса диагностирования в минимальное время, обладать достоверностью показаний, осуществлять контроль без разборки и без нарушения работы механизма, быть экономически целесообразными. В этом случае конструкция станка должна быть приспособлена для диагностики: либо иметь встроенные приборы, оценивающие его параметры (давление в гидросистеме, температуру энергонапряженных узлов, точность движения, скорость и т.д.), либо периодически подключаться к специальному устройству, осуществляющему контроль основных параметров станка и дающему заключение о его состоянии.

87.2 Измерение и анализ диагностических сигналов

Диагностические процедуры, которые осуществляются при программном методе испытания, призваны выявить причины и источники тех или иных отклонений от заданных движений рабочих органов станка, т. е. найти взаимосвязи между выходными параметрами станка и конструктивно-технологическими параметрами его элементов. В качестве диагностических признаков (параметров технического состояния объекта), которые контролируются в процессе испытания, могут быть приняты выходные параметры станка, повреждения, возникающие при эксплуатации станка, и косвенные признаки, характеризующие его состояние (см. гл. I).

При программном методе испытания за выходные параметры станка приняты параметры траекторий опорных точек. Поэтому их анализ дает первую информацию о возможных причинах появления погрешностей в работе станка. Наличие высокочастотных составляющих траекторий свидетельствует о вибрациях в станке, а основная причина смещения всей совокупности траекторий связана, как правило, с тепловыми деформациями станка и т. д. (см. рис. 7).

Оценка повреждений, возникающих при эксплуатации станка, часто позволяет вскрыть причину тех или иных погрешностей его работы. Однако при непродолжительных испытаниях не проявляется такой мощный источник нарушения работоспособности станка, Как износ его влияние при программном методе испытания лишь прогнозируется. Здесь в качестве диагностических признаков можно использовать повреждения, связанные лишь с быстропротекающими процессами и процессами средней скорости (см. рис. 1). Это в первую очередь, силовые и тепловые деформации станка. Измерение деформаций в процессе испытания станка и их сопоставление с системой действующих сил или с параметрами температурных полей (которые являются косвенными диагностическими признаками) с одновременным измерением выходных параметров ставка — параметрами траекторий позволит выявить основные источники и причины возникновения погрешностей станка. Косвенные диагностические признаки, которые контролируются в процессе испытания, функционально связаны с работоспособностью станка и отражают изменения, происходящие в станке при его функционировании.

Косвенными диагностическими признаками могут служить акустические сигналы, температурные поля, изменения давлений в систему показатели динамического состояния системы (фазовые и частотные характеристики) и др. [3, 6, 35].

При осуществлении процесса диагностирования большое значение имеет информативность того сигнала, который поступает от соответствующего преобразователя. Различные диагностические сигналы несут неодинаковую по объему информацию и поэтому требуется оценить возможности сигнала и выбрать наиболее целесообразную его форму.

Диагностический сигнал (значение выходного параметра, степень повреждения или косвенный признак) может иметь различный характер. Наиболее простым является случай, когда данное показание датчика непосредственно характеризует состояние объекта, точность измерения достаточно велика и можно не учитывать влияние посторонних факторов. В этом случае по величине сигнала можно судить о вкладе данного элемента в нарушение работоспособности станка.

Например, измерение давления в гидросистеме позволяет делать вывод о правильном ее функционировании, так как падение давления ниже нормы свидетельствует о возрастании утечек (или о разрушении элементов при падении давления до нуля), а возрастание давления говорит о засорении или облитерации каналов, заклинивании плунжеров или других недопустимых явлениях.

Однако в ряде случаев, особенно при суждении об отказе по косвенным признакам, на данный сигнал могут оказывать влияние не только характеристики данного элемента или узла, но и посторонние факторы (помехи), искажающие полученную информацию.

Например, при оценке работоспособности шпиндельных опор качения по температуре масла следует иметь в виду, что повышение температуры может быть связано не только с состоянием подшипника, но и с повышенными нагрузками, влиянием внешних источников теплоты, засорением гидросистемы, ухудшением смазки и другими явлениями.

В этом случае для повышения достоверности показаний необходимо иметь группу признаков, характеризующих степень нарушения работоспособности, — «синдром состояния» с тем, чтобы по их сочетанию оценивать действительное состояние объекта. Так, если при диагностике подшипника одновременно с измерением температуры контролировать и точность его вращения или уровень вибраций, то вероятность правильного диагноза значительно повысится.

Значительно большую информацию, чем показания первичного преобразователя, дающего численное значение данного параметра, несет сигнал в виде функциональной зависимости. Такими сигналами будут, например, законы изменения тепловых полей объекта, изменения сил или крутящих моментов за цикл работы механизма, вибраций, возникающих в системе, амплитудно-частотные характеристики системы, виброакустические сигналы и т. п. Анализ этих функций, спектральный анализ процессов вибрации или акустических сигналов и другие методы оценки функций позволяют из одного сигнала выделить ряд составляющих, характеризующих состояние различных элементов или узлов стайка.

Таким образом, сигнал от одного преобразователя, но выдаваемый в виде реализации некоторой закономерности, может заменить показания целого ряда приборов, определяющих дискретные значения отдельных параметров.

Более сложный случай имеет место при такой форме диагностического сигнала, когда он содержит как систематические, так и случайные составляющие и в общем виде описывается некоторой случайной функцией. Случайная функция является обычно нестационарной и неэргодической, а ее детерминированная составляющая для механизма имеет период, равный периоду цикла его работы. В этом случае диагностирование слабых мест может быть осуществлено путем спектрального анализа случайной составляющей исследуемого параметра и разложением в ряд Фурье неслучайной составляющей.

При диагностировании более широкие возможности имеются при одновременном анализе входных и выходных параметров механизма или станка в целом. Это позволит определить, где находится источник отклонений (флуктуации) выходного параметра, и установить взаимосвязь между изменениями в характере диагностического сигнала и работоспособностью изделия.

Современный металлорежущий станок является сложным объектом, с большим числом взаимосвязей, широкой номенклатурой выходных параметров, работающий в разнообразных условиях эксплуатации и при различных режимах.

При диагностировании сложных объектов возникает ряд дополнительных задач. Во-первых, необходимо установить номенклатуру основных диагностических сигналов S1, S2, .., Sk с тем, чтобы они характеризовали работоспособность исследуемого станка. Во-вторых, по набору этих данных необходимо сделать вывод о техническом состоянии станка и необходимости совершенствования его конструкции или о времени, в течение которого станок сможет сохранить свою работоспособность по параметрам точности. В-третьих, необходимо разработать систему технического диагностирования, которая включает технические средства, а также алгоритм диагностирования, т. е. совокупности предписаний о проведении диагностирования и выбор метода диагностирования (функциональное или тестовое).

|

Эти вопросы решаются обычно на основе общих положений технической диагностики [3, 25, 31], теории надежности машин [38] и с использованием моделей отказов (см. гл. 7).

При разработке систем и методов диагностирования сложного объекта основываются на аналитических или графоаналитических представлениях основных свойств изделия в виде так называемых диагностических моделей. Они могут быть представлены в векторной форме, в виде системы дифференциальных уравнений или передаточных функций, связывающих входные и выходные параметры. Для диагностической модели за входной параметр х можно принять значение показателя качества изделия — вектора, составляющим которого являются параметры станка х1, х2,... хl, а за выходной параметр — диагностический сигнал S. Входным параметром может быть также тот комплекс воздействий, который соответствует данному режиму работы станка при n-м цикле его испытаний (рис. 24).

В общем случае в векторной форме

x=AS,

где A — оператор, характеризующий те преобразования, которые необходимо осуществить с величинами S, чтобы получить параметр х.

Раскрытие этих связей и разработка системы диагностирования сложного объекта может осуществляться двумя основными методами или их ко

Дата добавления: 2018-11-26; просмотров: 1149;