Поверочные угольники из природного гранита

53.2.Угольники цилиндрические

Предназначены для контроля отклонения от взаимоперпендикулярного расположения деталей при сборке изделий, для контроля прямых углов и для проверки точности станков.

53.3. Угольники рамные

Особенность рамных угольников заключается в том, что они имеют по 2 плоские стороны и по 2 призматические рабочие поверхности. Призматические рабочие поверхности используются при базировании на цилиндрические поверочные оправки или направляющие цилиндрической формы.

Рамные угольники (параллельные блоки) из природного гранита

Все 4-е параллельные поверхности с точной алмазной притиркой

класс точности 0

| Размер - Длина х Ширина, мм | 300X300 | 400x400 | 500x500 |

| Параллельный блок 90°, в форме параллелепипеда, стоимость ? | |||

| Прямоугольность мм | 0,004 | 0,006 | 0,008 |

| Толщина/масса мм / кг | 50 / 11 | 60 / 24 | 70 / 38 |

53.4. Угольники брусковые

Угольники поверочные брусковые из твердокаменных пород

ТУ 2-034-220832-018-90

| Размеры | Допуск плоскостности измерительных поверхностей | Допуск плоскостности опорных поверхностей | Допуск перпендикулярности | Масса | ||||

| Мкм для классов точности | ||||||||

| мм | кг | |||||||

| 400х160х80 | 0.5 | 0.6 | 1.2 | +-1.6 | +-3.0 | 14.1 | ||

| 630х200х100 | 0.6 | 1.2 | 0.8 | 1.6 | +-2.0 | +-4.0 | 26.9 | |

| 1000х280х140 | 2.0 | 1.2 | 2.5 | +-2.5 | +-5.0 | 116.7 | ||

Предназначены для контроля отклонения от взаимоперпендикулярного расположения деталей при сборке изделий, для контроля и разметки прямых углов и для проверки точности станков.

Угольники поверочные металлические по ГОСТ 3749-77

| Угольник | Тип | Размер сторон, мм | Отклонения, мкм | |||||

| от перпендикулярности | от прямолинейности измерительных поверхностей | |||||||

| Классы точности | ||||||||

| Лекальный, плитки | УЛ | 60×40 100×60 | 2,5 3,0 | 5,0 6,0 | - | 1,0 1,0 | 2,0 2,0 | - |

| Поверочный лекальный плоский | УЛП | 60×40 100×60 160×100 250×160 | 2,5 3,0 3,5 4,5 | 5,0 6,0 7,0 9,0 | - | 1,0 | 2,0 | - |

| 1,5 | 3,0 | |||||||

| Слесарный плоский | УП | 60×40 100×60 160×100 250×160 400×200 | - - - - | 5,0 6,0 7,0 9,0 | 13,0 15,0 18,0 22,0 30,0 | - | 2,0 | 4,0 |

| 3,0 3,0 - | 6,0 6,0 | |||||||

| Слесарный с широким основанием | УШ | 60×40 100×60 160×100 250×160 400×250 630×400 1000×630 1600×1000 | 2,5 3,0 3,5 4,5 6,0 - - - | 5,0 6,0 7,0 9,0 12,0 16,0 24,0 - | 13,0 15,0 18,0 22,0 30,0 40,0 60,0 90,0 | 1,0*1 | 2,0 | 4,0 |

| 1,5*1 1,5*1 2,5*1 - - - | 3,0 3,0 5,0 6,0 10,0 - | 6,0 6,0 10,0 12,0 20,0 30,0 | ||||||

| Лекальный цилиндрический | УЛЦ | 160×80 250×100 400×125 630×160 | 3,5 4,5 6,0 8,0 | 7,0 9,0 12,0 16,0 | - - - - | 1,5 | 3,0 | - |

| 2,5 3,0 | 5,0 6,0 |

*1 Выпускают по заказам

*2 Диаметр.

50. Параметры, определяющие точность взаимного положения рабочих органов станка

· Перпендикулярность оси и плоскости

· Перпендикулярность осей

· Пересечение взаимно перпендикулярных осей

· Перпендикулярность направления перемещения рабочего органа к плоскости

· Перпендикулярность направления перемещения рабочего органа к оси

· Взаимная перпендикулярность направлений перемещений рабочих органов

· Параллельность плоскости и оси

· Взаимная параллельность направлений перемещений

· Параллельность направления перемещения рабочего органа и плоскости

· Параллельность направления перемещения рабочего органа к оси

· Постоянство углового положения подвижного рабочего органа

· Соосность двух рабочих органов

52.

54. Проверка перпендикулярности осей

Применяют 2 метода проверки взамной перпендикулярности осей (шпинделей ) рабочих органов станков:

– с помощью коленчатой оправки;

– с помощью рамного уровня и контрольных цилиндрических оправок.

54.1. Проверка перпендикулярности осей с помощью коленчатой оправки

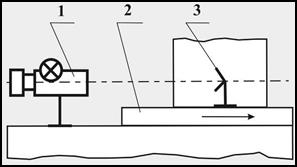

Схема измерения приведена на рис…..

Рис…. – Схема проверки перпендикулярности осей с помощью коленчатой оправки

Проведение измерения. Коленчатую оправку 1, несущую на плече заданной длины l измерительный прибор 2, закрепляют на рабочем органе 3, вращающемся вокруг одной из проверяемых осей. Вторую проверяемую ось 4 воспроизводят контрольной цилиндрической оправкой 5. Измерительный прибор (индикатор, микатор) закрепляют так, чтобы его измерительный наконечник касался образующей этой оправки и был перпендикулярен ей. Коленчатую оправку поворачивают на 180°.

Отклонение от перпендикулярности осей равно алгебраической разности показаний измерительного прибора. В этом случае в результат измерения входит осевое биение рабочего органа 3.

Для исключения осевого биения из результатов измерения измерение проводят дважды. Перед вторым измерением коленчатую оправку отсоединяют от рабочего органа и поворачивают вокруг оси на 180°. Отклонение от перпендикулярности осей в этом случае равно полусумме результатов двух измерений.

54.1. Проверка перпендикулярности осей с помощью рамного уровня и контрольных оправок

Схема измерения приведена на рис…..

Рис…. – Схема проверки перпендикулярности осей с помощью рамного уровня и контрольных оправок

Проведение измерения. Оси воспроизводят контрольными оправками 1 и 2, к которым поочередно прижимают призматическими поверхностями рамный уровень 3.

Отклонение от перпендикулярности осей на длине l стороны уровня равно алгебраической разности его показаний. Полученную разность показаний в единицах угла пересчитывают с учетом длины l в единицы длины.

55. Проверка постоянства углового положения подвижного рабочего органа

Отклонение от постоянства углового положения проверяемого подвижного рабочего органа – наибольшая алгебраическая разность измерений углового положения проверяемого рабочего органа на предписанной длине его перемещения.

Применяют 5 основных методов проверки постоянства углового положения подвижного рабочего органа:

· с помощью одного уровня;

· с помощью двух уровней или одного дифференциального уровня;

· с помощью 3 уровней;

· с помощью автоколлиматора;

· с помощью лазерного интерферометра.

55.1. Проверка постоянства углового положения подвижного рабочего органа с помощью уровней

55.1.1. Проверка постоянства углового положения с помощью одного уровня

Схема измерения представлена на рис…..

Рис.

Проведение измерения. Уровень 1 устанавливают на проверяемом рабочем органе 2 в направлении его перемещения или перпендикулярно к нему. Рабочий орган перемещают шагами. Во всех положениях рабочего органа отсчитывают показания уровня.

Отклонение от постоянства углового положения равно наибольшей алгебраической разности показаний уровня.

Допускается проведение измерений в двух направлениях одновременно.

55.1.2. Проверка постоянства углового положения с помощью двух уровней

Для реализации этого метода применяют 2 уровня (брусковых или индуктивных) или один дифференциальный уровень.

Схема измерения представлена на рис…..

Рис… - Схема измерения

Проведение измерения. Уровень 1 устанавливают на проверяемый рабочий орган 2, а уровень 3 — параллельно уровню 1 на неподвижной части станка. Уровни устанавливают в направлении перемещения проверяемого рабочего органа или перпендикулярно к нему. Проверяемый рабочий орган перемещают шагами. Для всех положений рабочего органа отсчитывают показания обоих уровней и определяют алгебраическую разность (исходные данные).

В случаях, когда уровни взаимно сопряжены (дифференциальный уровень), для всех положений рабочего органа разность показаний двух уровней (исходные данные) отсчитывают непосредственно на приборе.

Отклонение от постоянства углового положения рабочего органа равно наибольшей алгебраической разности исходных данных для всех положений рабочего органа.

55.1.3. Проверка постоянства углового положения с помощью трех уровней

Схема измерения представлена на рис…..

Рис…. – Схема измерения

Метод применяется при длине рабочего органа более 1000 мм.

Проведение измерения. Уровни 1, 2 и 3 устанавливают на проверяемом рабочем органе 4 в направлении его перемещения или перпендикулярно к нему. Рабочий орган перемещают шагами. Во всех положениях рабочего органа отсчитывают показания всех уровней.

Для каждого уровня определяют наибольшую алгебраическую разность показаний во всех положениях рабочего органа.

Отклонение от постоянства углового положения рабочего органа равно наибольшей из определенных алгебраических разностей показаний уровней.

При длине рабочего органа менее 1000 мм можно проводить измерения без применения среднего уровня.

55.2. Проверка постоянства углового положения с помощью автоколлиматора

Схема измерения представлена на рис

исправит рисунок

исправит рисунок

Рис…. – Схема измерения

Проведение измерения. Автоколлиматор 1 устанавливают на неподвижной части станка так, чтобы его оптическая ось была расположена параллельно направлению перемещения проверяемого рабочего органа 2. На узле 2 укрепляют плоское зеркало 3 в заданном месте, например, посередине, на уровне положения оптической оси и перпендикулярно к направлению перемещения. Рабочий орган перемещают шагами. Во всех положениях рабочего органа отсчитывают показания автоколлиматора в плоскости измерения.

Отклонение от постоянства углового положения рабочего органа равно наибольшей алгебраической разности показаний автоколлиматора.

55.3. Проверка постоянства углового положения с помощью лазерного интерферометра

Для реализации этого метода применяют лазерный интерферометр для измерения угловых отклонений и уголковый отражатель.

Схема измерения указана на рис…..

Рис…. – Схема измерения

Проведение измерения. Установку лазерного интерферометра 1 и отражателя 2, процесс измерения и определение отклонения осуществляют так же, как и при проверке с помощью автоколлиматора.

56. Проверка пересечения двух взаимно перпендикулярных осей

Проверку проводят для измерения отклонений от пересечения оси вращения одного рабочего органа (базовой оси) с осью вращения или поверхностью вращения другого рабочего органа.

Метод измерения – с помощью коленчатой оправки, контрольной оправки и прибора для измерения длин.

Условия проведения измерения

Ось, относительно которой проводится измерение, материализуется образующей цилиндрической поверхности контрольной оправки, устанавливаемой концентрично этой оси в центрах станка, в отверстии рабочего органа или на центрирующей (торцовой) поверхности.

Допускается проводить измерение без контрольной оправки, в этом случае ось, относительно которой проводится измерение, материализуется образующей цилиндрической поверхности рабочего органа, а также с помощью контрольной оправки с шаровой поверхностью.

Измерительный наконечник измерительного прибора должен касаться цилиндрической поверхности контрольной оправки или образующей цилиндрической поверхности рабочего органа так, чтобы направление измерения было перпендикулярно этой поверхности.

Измерения проводят в одном сечении контрольной оправки или рабочего органа, расположенном на заданных расстояниях относительно базовых поверхностей обоих рабочих органов. Эти расстояния указываются в стандартах на нормы точности в технических условиях на конкретные типы станков.

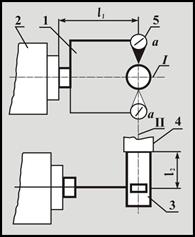

Рис…. – Схема проведения измерения

Проведение измерения. Коленчатую оправку 1 устанавливают на рабочем органе (шпинделе) 2 вдоль его оси I, принимаемой за базовую. Контрольную оправку 3 устанавливают в центрах или на центрирующей поверхности рабочего органа 4 вдоль его оси II, относительно которой проводится измерение. Измерительный прибор 5 закрепляют на коленчатой оправке на заданном расстоянии l1 от базовой поверхности рабочего органа (шпинделя) 2, так, чтобы его измерительный наконечник касался образующей контрольной оправки в сечении, расположенном на заданном расстоянии l2 от базовой поверхности рабочего органа 4 (положение а). Перемещают рабочий орган (шпиндель) 2 или рабочий орган 4 вдоль оси I и определяют наибольшее показание измерительного прибора. В этом положении рабочий орган (шпиндель) 2 с коленчатой оправкой покачивают вокруг оси I до получения наименьшего показания измерительного прибора, которое фиксируется.

Рабочий орган (шпиндель) 2 или рабочий орган 4 отводят, поворачивают рабочий орган (шпиндель) 2 вместе с коленчатой оправкой на 180°, после чего рабочий орган (шпиндель) 2 или рабочий орган 4 возвращают до касания измерительным прибором контрольной оправки в положении а'. Показание измерительного прибора в положении а' определяют также как и в положении a.

Для исключения влияния радиального биения оси II или неточности установки контрольной оправки следует проводить измерение два раза с поворотом рабочего органа вместе с контрольной оправкой на 180° после первого измерения. Если рабочий орган, несущий контрольную оправку не вращается, то оправку перед вторым измерением вынимают и поворачивают на 180° вокруг ее оси. При этом измерения повторяют два раза.

Для исключения радиального биения оси I рабочего органа (шпинделя) измерения следует проводить два раза. Перед вторым измерением коленчатую оправку с измерительным прибором отсоединяют от рабочего органа (шпинделя) и поворачивают на 180° относительно рабочего органа (шпинделя).

Отклонение от пересечения двух осей рабочих органов при измерении без поворота контрольной и коленчатой оправок равно алгебраической полуразностн показаний измерительного прибора в положениях а и а'.

Отклонение от пересечения двух осей рабочих органов при измерении с поворотом контрольной и коленчатой оправок на 180° равно среднему арифметическому всех алгебраических полуразностей показаний измерительного прибора в положениях а и. а', полученных при измерении до и после поворота контрольной и коленчатой оправок. При этом для каждого положения контрольной и коленчатой оправок определяют алгебраическую полуразность показаний измерительного прибора в положения a и а'.

57. Проверка перпендикулярности оси и плоскости

Отклонение от перпендикулярности оси поверхности вращения или оси вращения рабочего органа станка относительно плоскости — разность между прямым углом и углом, образованным осью и плоскостью в заданном направлении, выраженная в линейных единицах на предписанной длине.

Проверку перпендикулярности оси шпинделя и рабочей плоскости осуществляют с помощью поверочных линеек и поверочных угольников.

57.1. Проверка перпендикулярности оси и плоскости с помощью поверочных линеек

Проверку перпендикулярности оси и плоскости с помощью поверочных линеек осуществляют двумя основными методами.

57.1.1. Проверка перпендикулярности оси и плоскости с помощью поверочной линейки и коленчатой оправки

Проведение измерения. Коленчатую оправку 1 устанавливают на рабочем органе 2 вдоль оси, относительно которой проводится измерение. Поверочную линейку 3 устанавливают на проверяемой плоскости 4 в заданной плоскости (направлении) измерения непосредственно или с помощью двух концевых плоскопараллельных мер длины одинакового размера. Измерительный прибор 5 закрепляют на коленчатой оправке на заданном расстоянии от ее оси так, чтобы его измерительный наконечник касался рабочей поверхности поверочной линейки и был перпендикулярен к ней.

Проведение измерения. Коленчатую оправку 1 устанавливают на рабочем органе 2 вдоль оси, относительно которой проводится измерение. Поверочную линейку 3 устанавливают на проверяемой плоскости 4 в заданной плоскости (направлении) измерения непосредственно или с помощью двух концевых плоскопараллельных мер длины одинакового размера. Измерительный прибор 5 закрепляют на коленчатой оправке на заданном расстоянии от ее оси так, чтобы его измерительный наконечник касался рабочей поверхности поверочной линейки и был перпендикулярен к ней.

Отклонение от перпендикулярности оси относительно плоскости при измерении без поворота поверочной линейки и коленчатой оправки равно алгебраической разности показаний измерительного прибора в сечениях I и II.

Отклонение от перпендикулярности оси относительно плоскости при измерении с поворотом поверочной линейки и (или) коленчатой оправки равно алгебраической разности средних арифметических показаний измерительного прибора (измерительных приборов) в сечении I и сечении II, полученных при измерении до и после поворота поверочной линейки и (или) коленчатой оправки.

57.1.2. Проверка перпендикулярности оси и плоскости с помощью регулируемой линейки и индикатора

Проведение измерения. Регулируемую линейку 1 закрепляют на рабочем органе 2 так, чтобы ее рабочая поверхность располагалась перпендикулярно оси, относительно которой проводится измерение. Прибор для измерения длин 3 (микатор) устанавливают на проверяемую плоскость 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен к ней. Рабочий орган с линейкой поворачивают на 180° и регулируют ее положение так, чтобы расстояния от проверяемой плоскости до рабочей поверхности линейки у ее концов были равны. Измерительный прибор перемещают вдоль выбранного сечения I проверяемой плоскости на заданную длину L. Затем рабочий орган с линейкой поворачивают на 90° и измерительный прибор перемещают вдоль сечения II проверяемой плоскости на заданную длину L.

Проведение измерения. Регулируемую линейку 1 закрепляют на рабочем органе 2 так, чтобы ее рабочая поверхность располагалась перпендикулярно оси, относительно которой проводится измерение. Прибор для измерения длин 3 (микатор) устанавливают на проверяемую плоскость 4 так, чтобы его измерительный наконечник касался рабочей поверхности линейки и был перпендикулярен к ней. Рабочий орган с линейкой поворачивают на 180° и регулируют ее положение так, чтобы расстояния от проверяемой плоскости до рабочей поверхности линейки у ее концов были равны. Измерительный прибор перемещают вдоль выбранного сечения I проверяемой плоскости на заданную длину L. Затем рабочий орган с линейкой поворачивают на 90° и измерительный прибор перемещают вдоль сечения II проверяемой плоскости на заданную длину L.

Отклонение от перпендикулярности оси относительно плоскости равно наибольшей из наибольших алгебраических разностей показаний измерительного прибора на всей длине его перемещения, полученных в сечениях I и II проверяемой плоскости. В этом случае результаты измерения будут включать в себя отклонения от прямолинейности профиля сечения проверяемой плоскости.

57.2. Проверка перпендикулярности оси и плоскости с помощью поверочных угольников

Проверку перпендикулярности оси и плоскости с помощью поверочных угольников осуществляют 3 основными методами:

· с помощью поверочного цилиндрического угольника, контрольной правки;

· с помощью поверочного плоского угольника, контрольной оправки, поверочной линейки;

· с помощью специального поверочного угольника.

Условия проведения измерения

Плоскость, относительно которой проводится измерение, реализуется при применении метода 1 — опорной поверхностью поверочного цилиндрического угольника при применении метода 2 — рабочей поверхностью поверочной линейки или опорной поверхностью поверочного плоского угольника, устанавливаемых на заданной плоскости. При применении метода 3 плоскость, относительно которой проводится измерение, материализуется опорной поверхностью специального поверочного угольника, устанавливаемого в проверяемый направляющий паз рабочего органа.

Ось, относительно которой проводится измерение, при применении метода 1 материализуется образующей цилиндрической поверхности контрольной оправки, устанавливаемой концентрично этой оси в отверстии рабочего органа или на центрирующей (торцовой) поверхности.

При применении методов 3 и 4 допускается проводить измерение без контрольной оправки, в этом случае ось, относительно которой проводится измерение, материализуется образующей цилиндрической поверхности рабочего органа.

Исходное положение и фиксацию проверяемых и других рабочих органов в соответствии с их функциональным назначением устанавливают в стандартах на нормы точности и технических условиях на конкретные типы станков.

Измерительный наконечник измерительного прибора должен касаться измерительных поверхностей: поверочного цилиндрического угольника, поверочного плоского угольника или специального поверочного угольника или рабочих поверхностей поверочной линейки или регулируемой линейки так, чтобы направление измерения было перпендикулярно этой поверхности.

Положение поверочной линейки или опорной поверхности поверочного цилиндрического, поверочного плоского или специального поверочного угольников на плоскости, относительно которой проводится измерение, устанавливается в стандартах на нормы точности и технических условиях на конкретные типы станков. Если такие указания отсутствуют, то поверочную линейку или опорную поверхность поверочного цилиндрического, плоского или специального угольников располагают посередине плоскости, относительно которой проводится измерение.

Измерения проводят в одной или двух взаимно перпендикулярных плоскостях, количество и положение которых должно быть указано в стандартах на нормы точности и технических условиях на конкретные типы станков.

Измерения проводят в двух сечениях контрольной оправки; цилиндрической поверхности рабочего органа; поверочного цилиндрического, поверочного плоского или специального поверочного угольников, расположенных на заданном расстоянии Друг от друга, величина которого должна быть указана в стандартах на нормы точности и технических условиях на конкретные типы станков.

Измерения в направлении, в котором положение рабочего органа можно регулировать, проводят только в том случае, если его перпендикулярное положение фиксируется вспомогательным устройством.

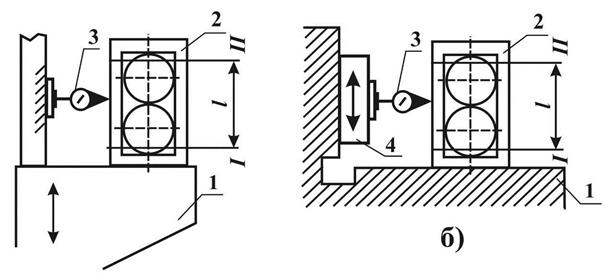

57.2.1. Проверка перпендикулярности оси и плоскости с помощью поверочного цилиндрического угольника, контрольной правки

Проведение измерения. Поверочный цилиндрический угольник 1 устанавливают на проверяемой плоскости 2. Контрольную цилиндрическую оправку 3 устанавливают вдоль оси, относительно которой проводится измерение, и закрепляют в рабочем органе 4. Измерительный прибор 5 устанавливают на специальную державку с призматической опорной поверхностью. Державку приставляют призматической опорной поверхностью к цилиндрической поверхности контрольной оправки так, чтобы его измерительный наконечник касался измерительной поверхности поверочного угольника в заданных сечениях I и II, расположенных на заданном расстоянии L друг от друга. Державку с измерительным прибором покачивают в плоскости, перпендикулярной оси контрольной оправки, в сечениях I и II и определяют наибольшие показания измерительного прибора.

Для исключения из результатов измерения влияния неточности установки контрольной оправки следует проводить измерение два раза с поворотом рабочего органа вместе с оправкой на 180° после первого измерения. Если рабочий орган не вращается, то оправку вынимают и поворачивают последовательно на 90° вокруг ее оси, в этом случае измерение проводят четыре раза.

Для исключения из результатов измерения отклонения от перпендикулярности поверочного угольника измерения следует проводить два раза с поворотом поверочного угольника на 180° вокруг своей оси после первого измерения.

Отклонения от перпендикулярности оси относительно плоскости при измерении без поворота контрольной оправки и поверочного угольника равно алгебраической разности показаний измерительного прибора в сечениях I и II.

Отклонения от перпендикулярности оси относительно плоскости при измерении с поворотом контрольной оправки и (или), поверочного угольника на 180° равно алгебраической разности средних арифметических показаний измерительного прибора в сечении I и сечении II, полученных при измерении до и после поворота контрольной оправки и (или) поверочного угольника.

Отклонение от перпендикулярности оси относительно плоскости при измерении с поворотом контрольной оправки последовательно на 90° и (или) поверочного угольника на 180° равно алгебраической разности средних арифметических показаний измерительного прибора в сечении I и сечении II, полученных при измерении до и после поворота контрольной оправки и (или) поверочного угольника. В этом случае для каждого положения поверочного угольника (до поворота и после него) в сечении I, а также в сечении II измерения проводят по четыре раза, т. е. для каждого положения контрольной оправки при ее последовательных поворотах.

57.2.2. Проверка перпендикулярности оси и плоскости с помощью поверочного плоского угольника, контрольной оправки, поверочной линейки

Схема измерения представлена на рис…..

Проведение измерения. Поверочный плоский угольник 1 устанавливают на поверочную линейку 2, которая располагается на проверяемой плоскости, непосредственно или с помощью двух концевых плоскопараллельных мер длины одинакового размера. Контрольную оправку 4 устанавливают вдоль оси, относительно которой проводится измерение, и закрепляют в рабочем органе 5. Измерительный прибор 6 устанавливают на державку с призматической опорной поверхностью. Державку приставляют призматической поверхностью к контрольной оправке так, чтобы его измерительный наконечник касался измерительной поверхности поверочного угольника в сечениях I и II, расположенных на заданном расстоянии L друг от друга.

Проведение измерения. Поверочный плоский угольник 1 устанавливают на поверочную линейку 2, которая располагается на проверяемой плоскости, непосредственно или с помощью двух концевых плоскопараллельных мер длины одинакового размера. Контрольную оправку 4 устанавливают вдоль оси, относительно которой проводится измерение, и закрепляют в рабочем органе 5. Измерительный прибор 6 устанавливают на державку с призматической опорной поверхностью. Державку приставляют призматической поверхностью к контрольной оправке так, чтобы его измерительный наконечник касался измерительной поверхности поверочного угольника в сечениях I и II, расположенных на заданном расстоянии L друг от друга.

Если длина опорной поверхности поверочного угольника равна или более длины сечения проверяемой плоскости, в котором проводится измерение, то допускается поверочный угольник устанавливать непосредственно на проверяемую плоскость.

Для исключения из результатов измерения влияния неточности установки контрольной оправки, измерение следует проводить два раза с поворотом рабочего органа вместе с оправкой на 180° после первого измерения. Если рабочий орган не вращается, то оправку вынимают из отверстия и поворачивают последовательно на 90° вокруг ее оси. В этом случае измерения проводят четыре раза.

Для исключения из результатов измерения отклонения от параллельности рабочих поверхностей поверочной линейки следует менять положение концов линейки, т. е. после первого измерения производить поворот поверочной линейки на 180° вокруг оси, перпендикулярной ее рабочей поверхности.

Если измерения проводят с помощью поверочного угольника с известным фактическим отклонением перпендикулярности его опорной и измерительной поверхностей, то отклонение от параллельности оси относительно плоскости может быть скорректировано на его величину. В этом случае необходимо учитывать величину и направление отклонения, полученного при измерении.

Отклонение от перпендикулярности оси относительно плоскости при измерении без поворота рабочего органа (контрольной оправки) и поверочной линейки равно алгебраической разности показаний измерительного прибора в сечениях I и II.

Отклонение от перпендикулярности оси относительно плоскости при измерении с поворотом контрольной оправки и (или) поверочной линейки на 180° равно алгебраической разности средних арифметических показаний измерительного прибора в сечении I и сечении II, полученных при измерении до и после поворота контрольной оправки и (или) поверочной линейки.

Отклонение от перпендикулярности оси относительно плоскости при измерении с поворотом контрольной оправки последовательно на 90° и (или) поверочной линейки на 180° равно алгебраической разности средних арифметических показаний измерительного прибора в сечении I и сечении II, полученных при измерении до и после поворота контрольной оправки и (или) поверочной линейки. В этом случае для каждого положения поверочной линейки (до поворота и после него) в сечении I, а также в сечении II измерения проводят по четыре раза, т. е. для каждого положения контрольной оправки при ее последовательных поворотах.

57.2.3. Проверка перпендикулярности оси и плоскости с помощью специального поверочного угольника

Схема измерения представлена на рис….Эта проверка проводится для оценки точности расположения Т – образных пазов рабочих органов относительно

|

Рис…. – Схема измерения

Проведение измерения. Специальную поверочную линейку 1 устанавливают на проверяемую плоскость (прижимают к одной из сторон направляющего Т-образного паза) рабочего органа 2. Коленчатую оправку 3 устанавливают на рабочем органе 4 вдоль оси, относительно которой проводится измерительный прибор 5, закрепляют на коленчатой оправке на заданном расстоянии R от ее оси так, чтобы его измерительный наконечник касался измерительной поверхности поверочной линейки в сечениях I и II, расположенных на заданном расстоянии I друг от друга. Определяют показание измерительного прибора в сечении I, а после поворота рабочего органа вместе с коленчатой оправкой — в сечении II.

Отклонение от перпендикулярности оси относительно плоскости (боковой поверхности направляющего паза) равно алгебраической разности показаний измерительного прибора в сечениях I и II.

59. Проверка перпендикулярности направления перемещения рабочего органа к плоскости

Отклонение от перпендикулярности направления перемещения рабочего органа станка к плоскости — разность расстояний в начале и конце заданной длины перемещения между траекторией функциональной точки подвижного рабочего органа станка (или траекторией относительного движения функциональной точки неподвижной части станка по отношению к подвижному рабочему органу станка) и плоскостью, перпендикулярной к плоскости, относительно которых проводят измерение.

Суммарное отклонение от прямолинейности и перпендикулярности траектории перемещения рабочего органа станка к плоскости — наибольшая разность расстояний на заданной длине перемещения между траекторией функциональной точки подвижного рабочего органа станка (или траекторией относительного движения функциональной точки неподвижной части станка по отношению к подвижному рабочему органу станка) и плоскостью, параллельной к плоскости, относительно которых проводят измерение.

Проверку перпендикулярности перемещения рабочего органа к плоскости осуществляют 2 основными методами:

· с помощью поверочного угольника рамной конструкции с углом 90°;

а) плоскость, относительно которой проводят измерение, находится на подвижном рабочем органе;

б) плоскость, относительно которой проводят измерение, находится на неподвижной части станка.

· с помощью зрительной трубы.

Измерения проводят при определении отклонений от перпендикулярности направления перемещения рабочего органа и плоскости или оси в начале и конце заданного перемещения рабочего органа, длина которого должна быть указана в стандартах на нормы точности и технических условиях на конкретные типы станков: при определении суммарных отклонений от прямолинейности и перпендикулярности траектории перемещения рабочего органа и плоскости или оси в пределах заданного перемещения рабочего органа, длина которого должна быть указана в стандартах на нормы точности и технических условиях на конкретные типы станков.

59.1. Проверка перпендикулярности направления перемещения рабочего органа к плоскости с помощью рамного поверочного угольника

Проведение измерения. Поверочный угольник 2 опорной поверхностью устанавливают на плоскость 1, относительно которой проводят измерение так, чтобы измерительная поверхность угольника была расположена вдоль направления перемещения рабочего органа. Измерительный прибор 3 закрепляют:

а)на неподвижной части станка, вне подвижного рабочего органа;

б)на подвижном рабочем органе 4 так, чтобы его измерительный наконечник касался измерительной поверхности поверочного угольника и был перпендикулярен ей.

Отклонение от перпендикулярности направления перемещения рабочего органа к плоскости при измерении без поворота угольника равно алгебраической разности показаний измерительного прибора в начале (сечение I) и конце (сечение II) перемещения рабочего органа. Отклонение от перпендикулярности направления перемещения рабочего органа к плоскости при измерении с поворотом угольника равно среднему арифметическому двух значений алгебраической разности показаний измерительного прибора, полученных при измерении до и после поворота угольника.

Суммарное отклонение от прямолинейности и перпендикулярности траектории перемещения рабочего органа к плоскости при измерении без поворота угольника равно наибольшей алгебраической разности показаний измерительного прибора на всей длине перемещения узла. Суммарное отклонение от прямолинейности и перпендикулярности траектории перемещения рабочего органа при измерении с поворотом угольника равно среднему арифметическому двух значений наибольшей алгебраической разности показаний измерительного прибора, полученных при измерении до и после поворота угольника.

59.2. Проверка перпендикулярности направления перемещения рабочего органа к плоскости с помощью с помощью зрительной трубы

Проведение измерения. Зрительную трубу 1 устанавливают на конце выбранного сечения плоскости 2, относительно которой проводят измерение, и наводят на целевую марку 5, которую последовательно устанавливают в крайние положения этого сечения. Зрительную трубу регулируют так, чтобы ее показания при установке целевой марки в крайние положения выбранного сечения были одинаковыми. Затем целевую марку переставляют на подвижный рабочий орган 4, а между ней и зрительной трубой на плоскости, относительно которой проводят измерение, неподвижно устанавливают пентапризму 5 так, чтобы в поле зрения трубы была видна целевая марка. Рабочий орган перемещают на заданную длину l. Отклонение от перпендикулярности направления перемещения рабочего органа к плоскости равно алгебраической разности показаний зрительной трубы в начале и конце перемещения рабочего органа.

60. Проверка перпендикулярности направления перемещения рабочего органа к оси

Отклонение от перпендикулярности направлен

Дата добавления: 2018-11-26; просмотров: 1281;