Проверка прямолинейности с помощью автоколлиматора

31.1 Сущность автоколлимационного метода

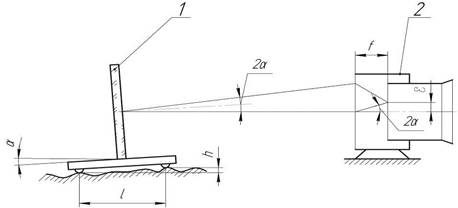

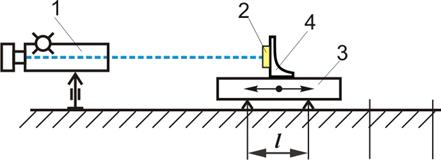

При проверке прямолинейности автоколлимационным методом используются автоколлиматор и плоское зеркало, установленное на основание с двумя опорами, расстояние между которыми соответствует выбранному шагу измерения.

При проверке прямолинейности автоколлимационным методом определяют углы наклона зеркала, установленного на контролируемой поверхности относительно оптической оси автоколлиматора.

Оптическая схема автоколлиматора рассчитана таким образом, чтобы лучи, освещающие марку автоколлиматора 2, выходили из его объектива параллельным пучком. Попадая на плоское зеркало 1, лучи отражаются в обратном направлении и дают изображение светящейся марки на отсчётной шкале, расположенной в фокальноё плоскости окуляра автоколлиматора.

1 – плоское зеркало

2 - автоколлиматор

Рис.31.1 - Схема проверки прямолинейности автоколлимационным методом

Вследствие непрямолинейности поверхности при перемещении зеркала изменяется его наклон к оси автоколлиматора. Наклон определяют по смещению изображения светящейся марки относительно делений отсчётной шкалы. При наклоне зеркала на угол α отражённый луч возвращается в автоколлиматор под углом 2α к первоначальному направлению, что вызывает смещение изображения марки в вертикальном направлении на величину ε.

ε = 2·f·h / l ,

где f – фокусное расстояние объектива автоколлиматора;

h – разность высот соседних проверяемых точек;

l – шаг измерения.

При измерении автоколлиматором чувствительность не зависит от расстояния между зеркалом и объективом трубы и определяется лишь фокусным расстоянием объектива и шагом измерения, что является большим достоинством автоколлимационного метода.

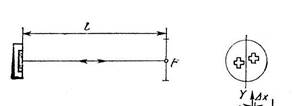

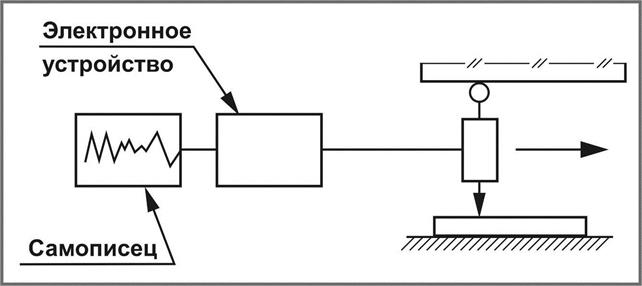

Рис 31.2 Фотоэлектрический автоколлиматор

На рис. 31.2 показана схема фотоэлектрического автоколлиматора АКМ. Световой поток от источника света 1 проходящий через конденсатор 2, призму 3, вращающийся модулятор 5, автоколлимационную марку (диафрагму) 4, отражается от зеркала 6 и попадает на призму 7 со светоделительным покрытием. Здесь поток раздваивается — одна часть потока попадает в объектив 8 и на зеркало 9, установленное на объекте, отражается и вновь попадает в объектив 8 и на призму 7. Затем через систему линз и призм 10 луч попадает на марки 11 и 12 со своими фотоприемниками 13 и 14 для измерения смещения объекта в двух направлениях. Одновременно этот световой поток попадает на сетку 15 и окуляр 16. Изображение всех марок находится в фокальной плоскости объектива 8 и видно на сетке 15, если смотреть в окуляр 16.

Если направление оптической оси АКМ перпендикулярно плоскости зеркала на подвижном рабочем органе станка, т. е. угол между прямым и обратным лучом a = 0, то будет видно изображение марок 11 и 12, совмещенное со слабым изображением марки 4 (рис. 31.3 а). При a ≠ 0 отраженный от зеркала 9 пучок света попадает в объектив 8 с некоторым смещением, зависящим как от величины угла a, так и от расстояния до объекта. В этом случае изображение марок 11 и 12 смещается соответственно по осям X и Y на величину Dx и Dy (рис. 31.3 б). Это смещение регистрируется фотоприемниками 13 и 14.

Рис 31.3

Сигналы, снимаемые с фотоприемников 13 и 14, сравниваются с сигналов от фотоприемника 19, введенного в систему генерации опорного сигнала, состоящую из источника света 17 и диафрагмы 18 (в приборе АКМ мод. АФ-1Ц источник света 17 и источник 1 совмещены).

Введение в состав АКМ вращающегося модулятора 5 позволяет измерять разность фаз опорного и измерительного сигналов. Автоматическая следящая система, учитывая разность фаз опорного и основного сигнала, устраняет имеющиеся рассогласования по углу, поворачивая оптическую ось AКM до тех пор, пока угол a = 0.

Для прибора мод. АФ-1Ц погрешность оценки угла составляет 0,1′′, а время измерения не более 5 с. Время измерения — время, за которое следящая система разворачивает оптическую ось АКМ.

При пересчете на линейные перемещения погрешность оценки угла ОД′′ с учетом базы длиной l = 0,5 м приводит к погрешности измерения траектории рабочего органа, равной 0,5 мкм. Следует иметь в виду, что существенное влияние на точность автоколлимационных измерений оказывает температурный режим измерений.

При измерении параметров траектории при помощи автоколлиматора необходимо показания прибора пересчитать на соответствующие значения ординат траектории.

При начальном положении объекта автоколлиматор устанавливают так, чтобы его показания а = 0. По мере перемещения суппорта или стола с закрепленным зеркалом вдоль оси автоколлиматором измеряется величина a = F(z). Это соответствует тому положению, когда отраженный луч попадает в объектив 8.

Из схемы, показанной на рис. 31.3 в, видно, что

tga = dx/dz = a/[2(z + z0)], (9)

где z — текущая координата; z0 — начальное расстояние зеркала от автоколлиматора.

Тогда

(10)

(10)

где a = F(z)—показания автоколлиматора при перемещении объекта вдоль оси Z.

Решить уравнение (10) можно методами численного интегрирования, например методом трапеций.

При проведении эксперимента результаты измерения выводятся на табло цифровой индикации и фиксируются в памяти микро-ЭВМ.

При использовании оптических приборов для измерения параметров траектории, помимо требований дистанционности измерения, желательно также, чтобы влияние окружающей среды (температуры, влажности) на точность измерения было бы минимальным. Этому условию не вполне удовлетворяют рассмотренные выше средства измерения. Например, на длину волны лазерного интерферометра влияют параметры окружающей среды, и это должно учитываться при измерении параметров траекторий.

Этих недостатков не имеет разработанное в МВТУ им. Баумана лазерное фотоэлектрическое устройство для измерения поперечных перемещений движущегося объекта [А. с. № 976292 (СССР)]. В качестве источника света используется оптический квантовый генератор (лазер), а проекционная оптическая система выполнена телескопической. Это позволяет осуществлять измерения при перемещении объекта на большие расстояния (до 3 м и выше) с сохранением контраста изображения штрихов и, следовательно, с сохранением точности измерения (порядка 0,5 мкм) на всем протяжении перемещения стола.

31.2 Устройство и принцип работы автоколлиматора

Измеряется прямолинейность направляющих 14. Пучок лучей от источника света 1, пройдя конденсор 2 и отразившись под углом 90 градусов от зеркала 3, пройдет светофильтр 4, попадет на автоколлимационную марку 5. Лампочка накаливания 1 помещена в фокусе конденсора 2, поэтому лучи из конденсора выходят параллельным потоком, освещая всю марку. Марка представляет собой пластинку, на которой выгравированы 2 штриха, образующие бессектор. Пройдя марку 5, поток параллельных лучей направляется на призму-куб 10, склеенную из двух прямоугольных призм. В плоскости склейки нанесен слой отражающий 41% света. Развернутое расстояние от автоколлимационной марки 5 до объектива 11 равно фокусному расстоянию последнего, поэтому лучи выходят из объектива параллельными и после поворота зеркала 12, отразившись от зеркала 13, собирается объективом 11 фокальной плоскости пройдя сквозь призму-куб с ослаблением 41% по направлению к окуляру 6. В фокальной плоскости объектива помещен окулярный микрометр, включающий линзы компенсатора 9, секундную шкалу 8 и минутную шкалу 7. Оптическим окуляр-микрометром фиксируется смещение изображения светящейся марки.

Рисунок 6 Оптическая схема автоколлиматора

1-источник света; 2-конденсор; 3-зеркало; 4-светофильтр; 5-марка; 6-окуляр; 7-минутная шкала; 8-секундная шкала; 9-компесатор; 10-призма-куб; 11-объектив; 12-зекало; 13-зеркало.

32.

32.1 Проверка прямолинейности направляющих помощью автоколлиматора

Метод применяется для измерения прямолинейности направляющих длиной от 1,6 до 30 м.

Автоколлиматор 1 устанавливают так, чтобы оптическая ось была параллельна направляющим. Зеркало 2 устанавливают на специальном мостике 3 на направляющих. Мостик 3 с зеркалом перемещают вдоль направляющих с шагом, равным расстоянию между опорами мостика, которое не должно превышать 10 % общей длины контролируемой поверхности. При каждом положении мостика наблюдают через окуляр и отсчитывают отклонение зеркальной марки, которое вызывается угловым отклонением мостика 3. По полученным данным строится график, по которому определяют отклонение от прямолинейности.

Рис. Схема контроля прямолинейности направляющих с помощью автоколлиматора

1 – визирная труба

2 – зеркало

3 – мостик

Рис. Контроль прямолинейности направляющих с помощью автоколлиматора

1 – автоколлиматор 2 – зеркало 3 – мостик 4 – угольни, l – шаг измерения

В вертикальной или горизонтальной плоскости, на них устанавливается автоколлиматор и плоское зеркало на подвижном мостике с заданным расстоянием между опорами (базой измерения). Визирную ось автоколлиматора выверяют перпендикулярно зеркалу для получения в середине поля зрения прибора резкого изображения перекрестия (сетки). Начальное положение этого изображения, определяющее угол наклона зеркала, в дальнейшем служит начальной точкой для относительных измерений.

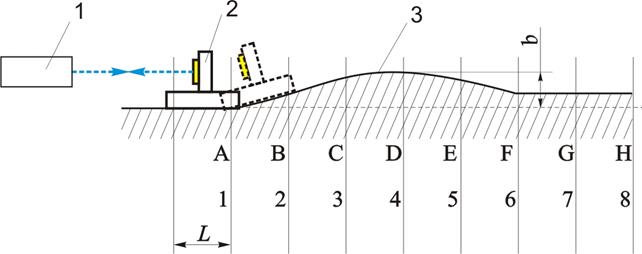

Начальное положение мостика с зеркалом обозначим АВ (Рис.3)

Рис. 3 - Схема измерения направляющих станины с помощью автоколлиматора

1-автоколлиматор; 2-мостик.

Следующее измерение производят перемещая мостик с зеркалом так, чтобы первая опора мостика установилась на то место, которое занимала вторая опора. Таким образом, точно замыкающими друг друга шагами перемещают мостик по всей длине направляющей, параллельно её кромке, последовательно в положения ВС,СВ и т.д. Отсчитывая по окуляр микрометру соответствующие углы наклона зерна, можно построить график формы направляющей.

Обычно график формы направляющих строят не в угловых, а в линейных величинах. Зная длину базы в миллиметрах и углы наклона в секундах, можно рассчитать линейные отклонения в микрометрах на каждом из аттестуемых участков направляющих. Последовательно суммируя линейные величины отклонений на отдельных аттестуемых участках, получим отклонения формы направляющих станины от оси, проходящей через платики мостика в начальном положении АВ.

Прямолинейность перемещения мостика в горизонтальной плоскости при измерении прямолинейности плоской направляющей выдерживается по её кромке. Во избежание возникновения погрешности из-за наклона станины в процессе измерения, предпочтительнее устанавливать автоколлиматор на проверяемой станине, чем на устойчивой опоре напротив одного из концов станины. На торце станины рекомендуется предусматривать привалочную плоскость для крепления угольников или подставок под автоколлиматор. При сдвинутых вплотную автоколлиматоре и зеркале на отсчётном устройстве устанавливают нуль, отражённое изображение перекрестия прибора должно быть в середине поля зрения. Затем передвигают мостик с зеркалом на другой конец станины и зеркало располагают вертикально к визирной оси автоколлиматора так, чтобы отражённое изображение (автоколлимационный блик) было резко видно в поле зрения, и корректируют резкость изображения перекрестия дополнительным смещением прибора с подставкой. Поворотом отсчётного устройства автоколлиматора в позиции 1 (см. рис. 1) устанавливают два параллельных перекрестия симметрично относительно своего отображённого изображения. После снятия показаний отсчётного устройства, передвигают мостик в позицию 2 и снова снимают показания, и так до достижения конца станины.

Для получения более высокой точности аттестации направляющей, измерение повторяют, перемещая мостик с зеркалом в обратном направлении. Затем подсчитывают среднеарифметическое величины двух измерений (в прямом и обратном направлениях) угловых отклонений мостика с зеркалом в секундах. В графе 2, табл.1 приведены среднеарифметические величины показаний прибора в угловых секундах, для большей точности показания отсчётного устройства автоколлиматора, должны записываться с учётом десятых долей секунды (цена деления прибора 0.2").

Таблица 1

| № поз, на рис.3 | Средне- арифметич. показания автоколли-матора, с | Отклонение от начальной позиции | Накоплен. погрешность, мкм | Поправка С на общий наклон направляющей на длине базы измерения, мкм | Отклонение формы на-правляющей относительно горизонтальной оси | |

| с | шш | |||||

| I | ||||||

| I | -2,5 | -5,5 | ||||

| II | +2 | +1,25 | +1,25 | -5 | -4 | |

| III | +4 | +2,5 | +4 | -7,5 | -4 | |

| IV | +10 | +6 | +10 | -10 | ||

| V | +6 | +4, | +14 | -12,5 | +2 | |

| VI | -4 | -2,5 | +11 | -15 | -4 | |

| VII | -2 | -1,25 | +10 | -17,5 | -8 | |

| VII | +4 | +2,5 | +12,5 | -20 | -8 | |

| IX | +10 | +6 | +19 | -22,5 | -4 | |

| X | +10 | +6 | +25 | -25 |

В графе 3 даны относительные угловые отклонения мостика с зеркалом от начального положения АВ, в графе 4 - расчётные разности высот для каждого из n участков (дополнительные нули, записанные в графах 4...7, характеризуют положение двух платиков мостика на начальном участке АВ).

В графе 5 приведена алгебраическая сумма разнести высот о, которая позволяет получить величины , характеризующие общий наклон направления к горизонту Для приведения графика формы направляющей относительно исходной прямой к графику формы относительно горизонтальной XX служат данные графы 7. Для чего величина накопленной погрешности суммируется с величиной поправки С.(графа 6). При отклонении вершины зеркала слева направо (по направляющим перемещения мостика) показания

автоколлиматора возрастают. Поэтому показания отсчётного устройства записывают со знаком плюс для разности высот 5, что на графике формы указывает на выпуклость направляющей станины .

Данные приведённые в графах 5.6.7.табл.1 , показывают, что величина непрямолинейности направляющих составляет 0.01 мм.

Измерение прямолинейности направляющих станины в горизонтальной и вертикальной плоскостях с помощью автоколлиматора проводят по общей методике при применении мостиков соответствующей конструкции и формы . Результаты измерений в угловых секундах переводятся в микрометры при заданной базовой длине мостика по формуле:

где L длина базы мостика.

Отклонения полученные на каждой изплощадок с учётом знаков в угловых секундах умножают на величину К и последовательно суммируют. Результаты в микрометрах наносят на график формы направляющей.

32.2 Проверка прямолинейности траектории движения рабочего органа с помощью автоколлиматора

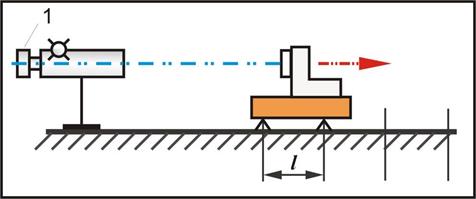

Автоколлиматор 1 устанавливают на неподвижной части станка так, чтобы его оптическая ось была параллельна направлению заданного движения проверяемого органа 2. Плоское зеркало 3 размещают на проверяемом органе, на уровне оптической оси автоколлиматора и перпендикулярно к ней.

Если автоколлиматор установлен по ходу проверяемого органа (в процессе измерения орган удаляется от прибора), то цифры и деления шкалы автоколлиматора должны увеличиваться сверху вниз. Если автоколлиматор установлен против хода проверяемого органа, то цифры деления шкалы автоколлиматора должны увеличиваться снизу вверх.

Контроль прямолинейности траектории движения рабочего органа относится к шаговым методам контроля. Измерения производят при остановках проверяемого органа, равномерно распределенных на заданной длине трассы измерения. Полученные значения в угловых единицах пересчитывают в линейные, по которым определяют отклонение от прямолинейности траектории движения.

33. Проверка прямолинейности с использованием лазера (ОКГ)

В последнее время для оценки прямолинейности в станках все чаще применяются оптические квантовые генераторы (ОКГ) – лазеры. Эти приборы и методы измерения траекторий движения особенно удобны в случаях, когда рабочее пространство станка занято обрабатываемой заготовкой и инструментом. Эти методы являются бесконтактными, кроме того измерения обеспечиваются на значительном расстоянии от объекта контроля, что облегчает сам процесс измерения и получения информации.

5.232.1.4 Метод, использующий лазер (см. 5.212.14 и 5.212.15)

5.212.14 Метод использования центрирующего лазера (см. рис. 17)

Луч лазера используется как эталон измерения. Луч направлен на четырехквандрантный фотодиодный детектор, который перемещается вдоль оси лазерного луча. Горизонтальные и вертикальные отклонения центра детектора по отношению к лучу определяются и передаются на записывающее оборудование. Необходимо учитывать инструкции измерительного инструмента производителя (см. также А.13). Такое же внимание следует уделять одной из опорных точек детектора Р, как описано в 5.212.13.

5.212.15 Технические приемы лазерного интерферометра (см. рис.18)

Би-зеркальный отражатель определяет эталон измерения. Лазерный интерферометр и специальные оптические компоненты используются для обнаружения изменений в положении мишени относительно оси симметрии би-зеркального отражателя. Оптические компоненты и точность измерительных методов разнообразны, поэтому необходимо справиться по инструкциям производителя (см. также А.13).

Такое же внимание следует уделить одной из опорных точек детектора Р, как указано в 5.212.13.

При использовании лазера (прямое <непосредственное> измерение с использованием прямолинейного интерферометра), приборы, определяющие измерительный эталон должны быть надежно закреплены к узлу, выбранному как эталон. Подвижный элемент закрепляется на резцедержателе, а его центр располагается как можно ближе к активной зоне инструмента (см. А.13).

А.13 Лазерный интерферометр

А.13.1 Описание

Развитие лазерного интерферометра обеспечило индустрию станков высокоточным стандартом, который может быть использован в станках всех типов и размеров. Стабилизированный гелиево-неоновый лазер в настоящее время представляет собой наиболее современную наработку в области стандартов длины лазера, и в практическом аспекте стал принятым стандартом длины.

А.13.2 Точность

Точность интерферометра определяется длиной волны лазера, и лучше, чем 0,5 частей на миллион.

Лазерный интерферометр дает возможность измерения пяти из шести степеней свободы: линейное позиционирование, горизонтальная прямолинейность, шаг или зазор, так же, как перпендикулярность между двумя осями. Все шесть степеней свободы имеют одинаковую важность, поскольку ошибкам позиционирования, являющихся результатом от нежелательных угловых перемещений или от непрямолинейных перемещений, могут быть потенциально большими, чем погрешности линейного позиционирования на координатной оси.

Другие источники погрешности, которые должны быть рассмотрены перед началом измерения:

а) ошибка <погрешность> окружающей среды

Для линейных измерений необходимо сделать так, чтобы абсолютная точность лазерного интерферометра определялась непосредственно тем, насколько точно известно состояние окружающей среды и, фактически, насколько она стабильна. Погрешность приблизительно в 1 части на миллион будет вызываться каждой погрешности в 10С окружающей температуры, 2,5 мм Hg абсолютного давления и 30 % относительной влажности. Эти ошибки <погрешности> могут быть частично удалены использованием либо ручной компенсации, либо одного из автоматических компенсаторов, которые могут быть соединены с лазерным дисплеем.

Однако, наиболее важно, чтобы условия оставались стабильными на протяжении периода испытания.

б) Температура поверхности машины

Другой важный источник ошибок в оценке станков интерферометром это воздействие на станок температуры. Для станков, которые используют стальной ходовой винт для задания положения суппорта, это воздействие изображает <представляет> расширение приблизительно на 0,0000108  при увеличение температуры ходового винта на 10С. Если общий ход суппорта 1000 мм, этот эффект представляет потенциальное изменение длины ходового винта на 0,0108 мм при изменении температуры на градус по Цельсию.

при увеличение температуры ходового винта на 10С. Если общий ход суппорта 1000 мм, этот эффект представляет потенциальное изменение длины ходового винта на 0,0108 мм при изменении температуры на градус по Цельсию.

с) Ошибка <погрешность> «мертвого пути» <?холостого хода?>

Мертвый ход – это ошибка, связанная с изменениями в условиях окружающей среды на протяжении измерения. Проще говоря, это ошибка из-за некомпенсированной длины пути лазер - света, и она имеет место, когда атмосферные условия, окружающие луч лазера изменяются (вызывающие изменение в длине волны лазера) и когда температура в материале, на котором установлены оптический интерферометр и отражатель метки <мишени>, изменяется (вызывая увеличиваться или уменьшаться расстояние между интерферометром и отражателем) (см. рис. А.23).

Область мертвого пути измерительного пути лазера – это расстояние между оптическим интерферометром и исходным (или нуль) положением измерения (L1). Если между оптическим интерферометром и угловым кубом (ретрорефлектор) нет движения и условия <состояние> окружающей среды, вокруг пути луча лазера изменяются, тогда будет изменяться длина волны на полном пути (L1 + L2). Если величина компенсации скорости света изменяется в целях исправления для новых условий окружающей среды, лазерная измерительная система будет откорректирована <изменена> для изменения лазерной длины волны на расстоянии L2, но на расстоянии «мертвого пути» L2 исправления <корректировки> не будет.

д) Косинусная погрешность <погрешность косинуса>

Несоосность <непрямолинейность> пути лазерного пути с осью движения станка приведет к ошибке <погрешности> между измеренным расстоянием и действительным пройденным расстоянием. Эта погрешность несоосности обычно упоминается как косинусная погрешность, поскольку увеличение погрешности пропорциональна косинусу угла несоосности между лучом и движением.

Когда лазерная измерительная система несоосна с осью движения станка, косинусная ошибка будет причиной того, что измеренное расстояние короче чем действительное расстояние (см. рис. А.24).

Расстояние, измеренное лазерной измерительной системой равно LLMS, в то время как действительное расстояние, пройденное станком – LM. Начертив дугу радиусом LLMSс центром в точке А, можно легко обнаружить, что LLMS короче, чем LM.

Единственный способ исключить косинусную погрешность – это выполнять правильные процедуры центрирования <выравнивания> на протяжении наладки <регулировки>.

е) Погрешность (Abbe) смещения

Если измерение снимается в месте, которое смещено от перемещения, которое должно быть измерено, любое угловое движение элемента будет вносить погрешность (см. рис.А.25).

Правило большого пальца полезное в приблизительном определении ошибки, характерной угловому движению: для каждой секунды дуги углового движения; вносимая погрешность равна примерно 5 μm/m смещения [μ - микрон; micron = 0,001 mm; m - метр]. Для 200 мм Abbe смещения и 2 секунды дуги углового перемещения, погрешность в измерении перемещения равна 200 мм х 5 мкн ×м/м/сек х 2 сек = 2 мкн.

А.13.3 Меры предосторожности при использовании

При настройке лазерной измерительной системы для оценки станка, необходимо следовать трем основным направлениям

а) выбрать соответствующую наладку <настройку> для измерения требуемых параметров

б) минимизировать потенциальные источники погрешностей (соосность, компенсация, «мертвый путь», и т.д.);

в) создать состояния <условия> станка как можно ближе к рабочим.

Каждая индивидуальная настройка должна быть тщательно проанализирована, чтобы измерение погрешностей станка представляет погрешности заготовки. Измерения должны отражать относительные перемещения режущего инструмента и заготовки. Необходимо, чтобы всегда было приспособлено закрепление оптического компонента там, где будет располагаться режущий инструмент и другого оптического компонента на позиции заготовки.

Лазер должен быть размещен для максимального увеличения числа измерений, которые можно выполнить без переустановки лазерной головки. Хотя измерения лазерной системы чрезвычайно точны, необходимо помнить, что ее правильность зависит от изначальной настройки и исключения потенциальных погрешностей.

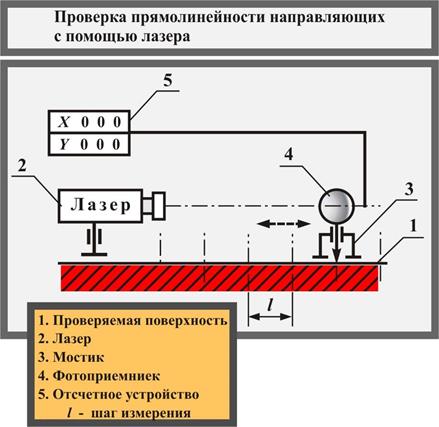

33.1. Проверка прямолинейности направляющих с использованием лазера (ОКГ)

Для реализации этого метода применяется лазер и фотоприемник. В качестве лазера используется гелий-неоновый оптический квантовый генератор.

Суть метода основана на использовании свойств лазера испускать пучок лучей очень малого сечения.

Оптический квантовый генератор (ОКГ) 1 (рис. __ ) с помощью опор устанавливают на штативе рядом с направляющей так, чтобы его оптическая ось была параллельна контролируемой направляющей. Фотоприемник 4 устанавливают с помощью специального мостика на направляющей на уровне расположения оптической оси и перпендикулярно к ней. Положение ОКГ при наведении на фотоприемник регулируют таким образом, чтобы в крайних точках трассы измерения показания были одинаковы.

Рис. - Проверка прямолинейности базовых деталейс помощью лазера:

1 – Проверяемая поверхность; 2 – лазер; 3 – мостик;

4 – фотоприемники; 5 – отсчетное устройство

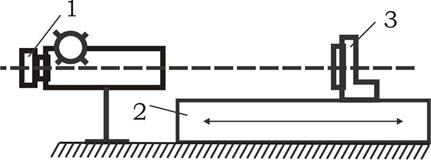

Оптический квантовый генератор (ОГК) 1 (рис.7) с помощью опор 2 устанавливают на место обрабатываемой заготовки так, чтобы его оптическая ось была параллельна направлению заданного движения проверяемого рабочего органа 3. Фотоприемник 4 устанавливают на проверяемом органе вместо инструмента на уровне расположения оптической оси лазера и перпендикулярно к ней. Положение ОГК при наведении его на фотоприемник регулируют таким образом, чтобы при крайних положениях проверяемого органа показания были одинаковыми.

Отклонения от прямолинейности определяют с помощью позиционно-чувствительных целевых знаков. При этом величина отклонений равна наибольшей алгебраической разности показаний измерительного прибора на заданной длине трассы перемещения.

В качестве фотоприемников применяют интегральные фотоприемные устройства (ИФУ) матричного типа, матричные приборы с зарядовой связью.

При использовании в качестве целевого знака фотоприемника, состоящего из четырех p-n-переходов на единой полупроводниковой пластине, пороговая чувствительность по перемещению составляет сотые доли микрометра при диаметре пучка лазера 10мм.

· на оптический квантовый генератор рекомендуется располагать горизонтально. В этом случае для измерения используется пентагональная призма, которую размещают между генератором и фотоприемником.

Отклонения от прямолинейности определяют с помощью позиционно-чувствительных целевых знаков. При этом величина отклонений равна наибольшей алгебраической разности показаний измерительного прибора на заданной длине трассы перемещения.

При использовании в качестве целевого знака фотоприемника, состоящего из четырех p-n-переходов на единой полупроводниковой пластине, пороговая чувствительность по перемещению составляет сотые доли микрометра при диаметре пучка лазера 10мм.

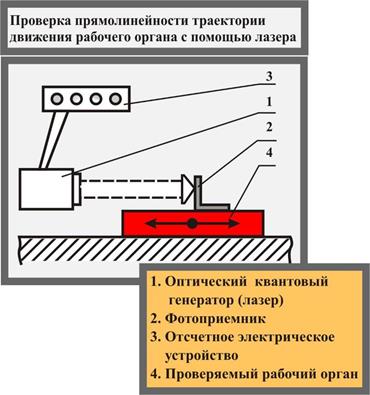

33.2. Проверка прямолинейности траектории движения рабочего органа с использованием лазера (ОКГ)

Оптический квантовый генератор (ОГК) 1 (рис 7) с помощью опор 2 устанавливают на место обрабатываемой заготовки так, чтобы его оптическая ось была параллельна направлению заданного движения проверяемого рабочего органа 3. Фотоприемник4 устанавливают на проверяемом органе вместо инструмента на уровне расположения оптической оси лазера и перпендикулярно к ней. Положение ОГК при наведении его на фотоприемник регулируют таким образом, чтобы при крайних положениях проверяемого органа показания были одинаковыми.

Рис. 7 - Схема контроля прямолинейности

32.2. Контроль прямолинейности траектории движения рабочего органа, несущего заготовку

При контроле прямолинейности траектории движения рабочего органа, несущего заготовку, оптический квантовый генератор I с помощью опор 2 угольника 3 устанавливается вместо обрабатываемой детали на проверяемом органе 4 так, чтобы его оптическая ось была параллельно направлению заданного движения органа. Фотоприемник 5 устанавливают вместо инструмента на уровне расположения оптической оси квантового генератора и перпендикулярно к ней. Положение квантового генератора при наведении его на фотоприемник регулируют таким образом, чтобы при крайних положениях проверяемого органа показания были равными.

Рис.

34. Принцип действия и схема интерферометра доя измерения линейных перемещений

Рисунок из коричневой книги 16 стр 100

3.4.2. Средства проверки

Для проведения проверки применяют лазер-интерферометр (или излучатель и интерферометр), оптический отражатель, средства для установки и закрепления измерительной системы.

3.4.3. Проведение проверки

Рабочий орган станка устанавливают в исходное положение и первом выбранном по п. 2.7 месте диапазона перемещения рабочего органа.

Лазер-интерферометр (или излучатель и интерферометр) и отражатель устанавливают и выверяют согласно инструкции по эксплуатации прибора.

Рис. Измерение прямолинейности с помощью лазера.

1-плоский световой фронт, 2-экран с фотодиодами для фиксации отклонений

Две плоские волны пересекаются под углом α и образуют на экране интерферометра полосы. Экран движется в направлении оси. Если бы в процессе движения экрана он оставался строго перпендикулярно этой оси, то полосы на экране сохраняли бы свое положение. Из-за непрямолинейности направляющих эти полосы смещаются. Плотность интерференционных полос высокая: при α=0.1 рад и λ=0.0633мкм (He-Ne) расстояние между полосами равно 3.2мкм.

Рис.

Погрешность измерения лазерных интерферометров при расстоянии до объекта в пределах 1м не превышает 1.5мкм. Погрешность измерения определяется зависимостью интерференционной картины от длины волны λ, на которую влияет окружающая среда (t°, влажность). Разность длин перемещений рефлектора и опорного пучка является величиной, определяющей угол наклона каретки.

Датчики перемещений на основе интерферометров

Датчики перемещений, на основе интерферометров являются по существу импульсными или инкрементальными датчиками, в которых величина элементарного перемещения равна половине длины волны монохроматического излучения (чаще всего лазерного). Такие датчики характеризуются высокой точностью и очень высокой разрешающей способностью. Основным элементом датчиков является лазерный интерферометр.

Принцип действия лазерного интерферометра показан на рис.4. Источник лазерного излучения испускает монохроматический когерентный свет. Часть этого излучения (опорный луч), преломленная полупрозрачным зеркалом z1 и отраженная зеркалом z2, поступает на фотоприемник. Другая часть (измерительный луч) попадает на рефлектор z3, укрепленный на объекте (исполнительном органе), перемещение которого контролируется. Затем луч отражается и с помощью зеркала z1 направляется на фотоприемник. Здесь происходит исходит наложение опорного и измерительного лучей. Интенсивность суммарного излучения на поверхности фотоприемника определяет величину напряжения на его выходе. Если рефлектор z3 изменяет свое положение относительно зеркала z1, то появляется фазовое рассогласование между опорным и измерительным лучами. Это приводит к изменению падающего на фотоприемник излучения. В зависимости от совершенного рефлектором (исполнительным органом) перемещениях интенсивность излучения изменяется по закону:

I = I m a x *c o s 2 * ( 2 π x / λ )

где х - перемещение; λ- длина волны светового излучения;imах - максимальная интенсивность излучения.

При смещении зеркала г3 интенсивность излучения i на поверхности фотоприемника изменяется по гармоническому закону с периодом, равным половине длины волны светового излучения. Измеряемое перемещение, совершенное объектом, определяется путем суммирования максимумов или минимумов интенсивности излучения и равно целому числу элементарных перемещений \/2.

Точность измерении, основанных на эффекте интерференции лазерного излучения, в большой степени зависит от стабильности длины световой волны. Длина волны определяется внешними условиями, давлением воздуха, температурой и влажностью воздуха, содержанием в воздухе углекислого газа, а также рабочим состоянием самого лазера (например, периодом вхождения лазера в рабочий режим).

Повышение стабильности длины волны может быть достигнуто различными способами, например путем применения двухчастотного лазера. При этом возможно автоматическое регулирование частоты излучения, что практически исключает период вхождения лазера в рабочий режим. Кроме того, двухчастотный лазерный интерферометр позволяет наиболее простым способом осуществить распознавание направления движения объекта, что является необходимым условием для функционирования позиционных и следящих систем.

Лазерная трубка, расположенная вдоль силовых линий магнитного поля, излучает монохроматический когерентный свет. Это излучение содержит две высокостабильные составляющие с очень близкими частотами f1 и f2 приблизительно 0,4 7408343-1015 Гц. Часть излучения отражается и направляется на фотоприемник А. В зависимости от фаз обеих составляющих излучения на поверхности фотоприемника происходит соответствующее изменение интенсивности, на выходе фотоприемника появляется гармонический сигнал со стабильной частотой, равной /2—/,. Другая часть светового излучения попадает в интерферометр и расщепляется на основной луч с частотой /2 и измерительный луч с частотой /f. Измерительный луч направляется на рефлектор (триплекс), закрепленный на объекте, перемещение которого контролируется, и отражается. Луч, отраженный подвижным рефлектором, и луч, отраженный неподвижным рефлектором, попадают на фотоприемник Б. На выходе фотоприемника появляется сигнал. При движении объекта и, следовательно, рефлектора возникает эффект Доплера. В результате происходит смешение частоты измерительного луча и сигнала фотоприемника на величину Л/. Значение Д/ пропорционально скорости движения объекта. В вычислительном устройстве интерферометра на основании сигналов, поступающих от фотоприемников А и Б, определяется величина перемещения, совершенного объектом. Перемещение измеряется в единицах, кратных четверти длины вол

Дата добавления: 2018-11-26; просмотров: 5219;