Холодная сварка чугуна.

Как известно, чугун представляет сплав железа с углеродом при содержании последнего более 2,14%. В зависимости от состояния, в котором находится углерод, различают чугуны серые и белые. В серых чугунах углерод находится преимущественно в свободном состоянии в форме графита, что обусловливает хорошую обрабатываемость чугуна и серый цвет его в изломе. В белых чугунах весь углерод находится в связанном состоянии (в основном в форме карбида); это обусловливает высокую твердость и очень плохую обрабатываемость чугуна режущим инструментом. Излом белого чугуна светлый, блестящий.

Чугун обладает плохой технологической свариваемостью:

быстрое охлаждение сварного шва и околошовной зоны приводит к возникновению отбеленных участков (участков с выделениями цементита, обладающих высокой твердостью), что крайне затрудняет последующую механическую обработку металла;

в связи с высокой хрупкостью чугуна при его неравномерном нагреве и охлаждении высока вероятность появления трещин в сварном шве и околошовной зоне;

чугун является жидкотекучим сплавом, что усложняет удержание расплавленного металла от вытекания и затрудняет формирование шва;

из-за интенсивного выделения газов (выгорание углерода) из жидкой сварочной ванны, продолжающегося и на стадии кристаллизации, в сварном шве могут образовываться поры;

в результате окисления кремния, а иногда и других элементов на поверхности сварочной ванны могут образовываться тугоплавкие оксиды, приводящие к непроварам.

Все эти причины делают сварку чугуна не только трудной, но в известной мере и непредсказуемой в отношении конечного результата. Однако сварка металла весьма распространена при ремонте чугунных изделий, для исправления брака чугунного литья, а в некоторых случаях при изготовлении сварно-литых конструкций.

Все существующие способы сварки чугуна можно разбить на две группы: сварка с подогревом (горячая и полугорячая), и сварка без подогрева (холодная). Эти способы отличаются один от другого начальной температурой изделия, металлургическими процессами и конечной структурой металла шва.

Холодной сваркой принято называть сварку без предварительного нагрева. Ее применяют тогда, когда трудно или экономически нецелесообразно производить сварку с предварительным нагревом из-за больших габаритов изделия, опасности коробления и возникновения больших внутренних напряжений.

Для осуществления качественной холодной сварки нужно применять специальные электроды на основе меди (ОЗЧ-2, -6) или никеля (ОЗЧ-3, -4). Медь не вступает в реакцию с углеродом и не растворяется в железе, поэтому наплавленный шов получается неоднородным, с наличием высокоуглеродистого железа высокой прочности.

Никель же растворяется в железе, не образует соединений с углеродом, в связи с чем практически отсутствует участок отбеленного чугуна, а наплавленный материал имеет небольшую прочность и легко поддается обработке.

На сегодняшний день существует большое количество различных типов электродов для чугуна: медно-железные, железно-никелевые (ОЗЖН-1, -2), железно-медно-никелевые.

Способ сварки специальными электродами указывается в инструкции к ним. В основном они используются при работе с постоянным током обратной полярности. Главное правило сварки чугуна гласит, что при выполнении работ необходимо как можно меньше проплавлять металл. Для этих целей рекомендуется пользоваться небольшим током и электродами небольшого диаметра. После наложения каждого шва следует сделать перерыв для снижения температуры изделия до 45-65°С.

Сварка чугуна стальными электродами

Данный способ сварки является наиболее доступным, однако во многих случаях он дает плохое качество сварного шва. Это связано с тем, что наплавленная сталь имеет непрочное сцепление с чугуном из-за разной усадки.

При сварке стальными электродами из-за проплавления чугуна содержание углерода в металле шва очень велико (1,1-1,8%). Материал валика, направленного на чугун, представляет собой закаленную высокоуглеродистую сталь с большим содержанием марганца, кремня, а иногда и серы, фосфора и других веществ, перешедших из чугуна.

Быстрое охлаждение приводит к увеличению прочности наплавленного материала и металла в околосварочной зоне. Между наплавленным металлом и основой образуется слой отбеленного чугуна шириной около 1 мм, а затем более широкий слой закаленного чугуна. Сварочный шов, выполненный стальным электродом, не поддается дальнейшей обработке режущим инструментом. Третий слой представляет собой материал электрода.

Холодная сварка для чугуна выполняется в основном в бытовых условиях. Преимуществом холодного способа является отсутствие необходимости в дополнительном оборудовании для выполнения работ. При наложении шва используют следующие разновидности электродов для холодной сварки:

Медно-железные.

Медно-никелевыми.

Железно-никелевыми.

Стальными.

Чугунными.

Выполняют наплавку укладкой одного или нескольких валиков сварного шва. При использовании стальных электродов обязательна установка шпилек для увеличения прочности соединения. Любые электроды, в состав которых входит железо, и никель в основном используют для ремонта небольших повреждений.

Технология холодной сварки чугуна подразумевает и исправление больших дефектов поверхности.

Холодной сваркой чугуна принято называть сварку без предварительного нагрева. Ее применяют тогда, когда трудно или экономически нецелесообразно производить сварку с предварительным нагревом из-за больших габаритов изделия, опасности коробления и возникновения больших внутренних напряжений. В практике применяют различные способы холодной сварки чугуна.

Сварка чугунными электродами, изготовляемыми по ГОСТ 2671—80. Для уменьшения скорости охлаждения расплавленного металла применяют те же покрытия, что и при горячей сварке чугуна. Чугунные электроды без покрытия не применяют, так как при сварке они плавятся раньше и быстрее, чем основной металл. Наплавляемый металл, стекая на слабо нагретую поверхность изделия, не сплавляется с основным металлом и, быстро остывая, дает твердый и хрупкий отбеленный чугун.

Хорошие результаты при холодной сварке дают электроды из аустенитных высоколегированных чугунов (никелевых, никелькремнистых). Никель, не вступая в реакцию с углеродом, хорошо сплавляется с железом и как графитизатор препятствует отбеливанию чугуна. Электродные стержни имеют покрытие, состоящее из 70% карборунда и 30% углекислого стронция или углекислого бария, замешанных на жидком стекле (30 г на 100 г сухой смеси). Толщина покрытия — 0,6...0,8 мм. Электроды из никелевых чугунов применяют при сварке и наплавке поверхностей, подлежащих последующей механической обработке. Качество шва невысокое ввиду склонности металла шва к образованию трещин.

Сварку можно производить способом, предложенным Ростовским институтом инженеров железнодорожного транспорта — чугунными электродами с меловым покрытием по слою гранулированной графитнзирующей шихты. Электродные стержни диаметром 7...5 мм изготовляют из чугуна, содержащего 3...3,2% углерода, 2.6...3% кремния, 0,5...0,8% марганца, не более 0,5% фосфора и 0,08% серы. Шихта содержит 30% чугунной стружки, 28% ферросилиция (75%-ного), 30% алюминия и 12% силикокаль-ция. Ферросилиций прокаливают в электропечи при температуре 750... 800 °С. Компоненты шихты, имеющие грануляцию 1...3 мм, хорошо перемешивают на жидком стекле и брикетируют. Брикеты прокаливают в печи при температуре 250...300 °С и затем дробят до грануляции 0,5...3 мм. При сварке шихту насыпают в разделку шва, а при наплавке поверхность детали покрывают слоем шихты толщиной 4...6 мм. Возбуждение и обрыв дуги производят без вывода электрода из шихты, чтобы не допустить отбеливания чугуна.

Сварка стальными электродами. Большая разница в усадке чугуна и стали не позволяет получить прочное сцепление между наплавленным и основным металлом при сварке стальными электродами. Поэтому таким способом сваривают швы, не работающие на растяжение или слабонагруженные. Для повышения стойкости и снижения твердости уменьшают долю основного металла в металле шва, уменьшая глубину проплавления. Для этого сварку выполняют при малых сварочных токах электродами малого диаметра.

Для того чтобы металл в зоне сварного шва имел структуру серого чугуна, применяют электродные стержни из низкоуглеродистой стали, с толстым графитизирующим покрытием, состоящим из 33% ферросилиция, 37% графита, 7% мела и 23% натриевого жидкого стекла. Однако полная графитизация происходит лишь при большом объеме наплавленного металла и при заварке крупных деталей, когда достигается малая скорость охлаждения металла шва.

Для усиления связи металла шва с основным металлом применяют сварку стальными электродами с постановкой шпилек (ввертышей). Завариваемый шов тщательно очищают от грязи и масла и разделывают в зависимости от толщины металла и назначения шва V- или Х-образной разделкой. На обработанную поверхность ставят стальные шпильки диаметром 6...12 мм в шахматном порядке на расстоянии друг от друга, равном 4...6 диаметрам шпильки. Иногда для усиления связи применяют стальные соединительные планки, ребра, косынки. Заварку шва начинают с обварки шпилек кольцевыми валиками, а затем накладывают круговые швы и окончательно заполняют завариваемый шов металлом. Сварку следует производить короткими участками (40... 60 мм) вразброс, с перерывами, чтобы не допустить нагрева детали выше 60...80 °С. Сварочный ток составляет 30...40 А на 1 мм диаметра электрода. Диаметр электродов 3...4 мм с покрытием типа УОНИ-13. Ток — постоянный обратной полярности. В целях повышения графитизирующего действия покрытия рекомендуется производить сварку пучком электродов малого диаметра. Такой прием обеспечивает более полное взаимодействие капель наплавляемого металла с покрытием и хорошую графитизацию металла шва.

В зависимости от толщины свариваемого металла пучок электродов составляется из 5...20 стержней диаметром 1...2 мм. Ток должен быть 10...12 А на 1 мм сечения пучка электродов. Покрытие состоит из 40% графита и 60% ферросилиция, замешанных на жидком стекле (30% к массе сухих компонентов).

Сварка электродами из цветных металлов и сплавов. Наибольшее применение получили электроды из меди и ее сплавов. Медь, обладая графитизирующей способностью, снижает общую твердость металла и уменьшает отбел чугуна. Хорошие результаты дают электроды марки МНЧ с покрытием основного типа. Стержень электрода изготовляют из проволоки НМЖМц-28-2,5-1,5 (монельметалл) (ГОСТ 492—73), а покрытие состоит из смеси 55...60% мела и 40...45% графита. Применяют также покрытие, содержащее 45% графита, 15% кремнезема, 20% огнеупорной глины, 10% соды и 10% древесной золы. Сварку выполняют постоянным током обратной полярности. Рекомендуются электроды диаметром 3 мм при сварочном токе 90...120 А. Сварку ведут возможно короткой дугой небольшими участками (20...25 мм). После сварки производят проковку металла шва.

Комбинированные электроды для холодной сварки чугуна состоят из меди и железа. Применяют следующие сочетания: а) стержень из меди марки M1, железо вводят в покрытие электрода в виде железного порошка; б) медный стержень покрывают тонкой оболочкой из жести толщиной 0,3 мм (навиваемой в виде ленты шириной 6...7 мм или надеваемой в виде трубки); в) стержень из низкоуглеродистой стали покрывают оболочкой из тонкой медной ленты или медной трубкой или применяют электролитическое покрытие медью толщиной 0,7...1,0 мм; г) пучок электродов составляют из одного стального электрода с покрытием УОНИ-13 и нескольких тонких медных стержней. Большое применение получили электроды ОЗЧ-1 и АНЧ-1. Сварка производится постоянным током обратной полярности. Сварочный ток определяют из расчета 30...40 А на 1 мм диаметра электрода.

18. Автоматы для сварки трубных досок.

19. Технология сварки среднеуглеродистых сталей.

В сталях с содержанием углерода 0,30% и выше при быстром охлаждении металла в зоне термического влияния образуется твердая мартенситная или трооститная структура, значительно более хрупкая, чем основной металл, что создает опасность хрупкого разрушения как в процессе изготовления изделий (холодные трещины), так и при эксплуатации. С повышением углерода повышается также опасность образования пористости в сварных швах.

Для предупреждения трещин при сварке следует применять предварительный подогрев, а после сварки — высокотемпературный отпуск для восстановления пластичности сварного соединения и снятия внутренних напряжений. Для предупреждения пористости следует использовать специальные электроды. Среднеуглеродистые стали применяют для изготовления малонагруженных изделий. Для повышения прочности изделия из этих сталей после сварки иногда подвергают упрочняющей термической обработке. Среднеуглеродистые стали не являются оптимальными для сварных конструкций. Вместо них целесообразно использовать углеродистые стали, легированные марганцем, например, стали 10Г2А и 12Г2А, обеспечивающие получение сварных соединений с прочностью 450—900МПа, стойких против образования горячих и холодных трещин, не требующих обязательной термической обработки после сварки.

Повышенное содержание углерода предопределяет значительные трудности сварки этих сталей. К ним относятся низкая стойкость металла шва против кристаллизационных трещин, возможность образования малопластичных закалочных структур и трещин в околошовной зоне и трудность обеспечения равнопрочности металла шва с основным металлом. .

Для преодоления этих трудностей и в первую очередь для повышения стойкости металла шва против кристаллизационных трещин при всех видах сварки плавлением стремятся снизить содержание углерода в металле шва. Это обычно достигается за счет применения электродных стержней и электродной проволоки с пониженным содержанием углерода и уменьшения доли основного металла в металле шва. Стремятся также обеспечить получение швов с большим значением коэффициента формы и применяют предварительный и сопутствующий подогрев, двухдуговую сварку в раздельные ванны и модифицирование металла шва.

Для сварки среднеуглеродистых сталей чаще всего применяют предварительный подогрев до температуры 250—300° С. За счет предварительного подогрева удается повысить на 0,01—0,02% допускаемое содержание углерода в металле шва, при котором еще не образуются трещины, и предупредить образование закалочных структур в околошовной зоне. Однако сварка с подогревом обладает серьезными эксплуатационными недостатками. Кроме того, чрезмерный подогрев может вызвать образование трещин вследствие увеличения провара основного металла и связанного с этим повышения содержания углерода в металле шва.

Для снижения доли основного металла в металле шва дуговую сварку среднеуглеродистых сталей, как правило, ведут с разделкой кромок на режимах, обеспечивающих минимальное проплавление основного металла и максимальное значение коэффициента формы шва. Для иллюстрации сказанного на рис. 4 показаны угловые швы, сваренные под флюсом на режимах, типичных для сварки низкоуглеродистой (а) и среднеуглеродистой (б) стали.

Рис. 4

а - низкоуглнродистая; б - среднеуглеродистая

Для повышения доли электродного металла в металле шва принимают также меры по увеличению коэффициента наплавки. .

При механизированных способах сварки это достигается применением сварочной проволоки малого диаметра (2—3 мм) и минимального сварочного тока. Лучшие результаты получаются при постоянном токе прямой полярности. Сварку под флюсом среднеуглеродистых сталей ведут на режимах, не характерных для этого высокопроизводительного способа, в связи с чем он не получил широкого применения при изготовлении конструкций из среднеуглеродистых сталей. .

Эффективным и надежным средством достижения равнопрочное tm металла шва при низком содержании в нем углерода служит дополнительное легирование элементами, упрочняющими феррит. При сварке среднеуглеродистых сталей для достижения равнопрочное достаточно дополнительно легировать шов марганцем и кремнием. Для сварки под флюсом применяют флюсы АН-348-А и ОСЦ-45 и сварочную проволоку Св-08А, Св-08ГА и Св-10Г2. При этом необходимое повышенное содержание в шве кремния и марганца достигается частично путем восстановления их из флюса. Этому способствует применение тонкой проволоки и малых токов, при которых восстановление кремния и марганца протекает более интенсивно. .

Для ручной сварки среднеуглеродистых сталей применяют электроды с фтористокальциевым покрытием УОНИ-13/55 и УОНИ-13/45, обеспечивающие достаточную прочность и высокую стойкость металла шва против образования кристаллизационных трещин. Чтобы избежать образования малопластичных и хрупких закалочных структур в околошовной зоне, при сварке среднеуглеродистых сталей следует замедлить остывание изделий путем снижения скорости сварки, предварительного подогрева металла, сварки двумя и более раздвинутыми дугами. Чем больше содержание углерода в стали, тем выше должна быть температура подогрева металла при сварке. Даже при использовании всех указанных приемов сварные соединения на среднеуглеродистой стали чаще всего получаются недостаточно пластичными, так как закалка основного металла в околошовной зоне полностью не предотвращается. Если к сварному соединению предъявляются требования высокой пластичности, то для выравнивания свойств приходится применять последующую термообработку, чаще всего закалку с отпуском.

Технология сварки среднеуглеродистых сталей в углекислом газе, как и сваока их покоытыми электоолами и под флюсом основана на снижении доли основного металла в металле шва и обеспечении благоприятной формы провара. В производстве сварка в углекислом газе для изготовления конструкций из среднеуглеродистых сталей применяется мало. Благодаря возможности в широких пределах изменять коэффициент формы металлической ванны и медленному остыванию металла околошовной зоны при электрошлаковой сварке создаются благоприятные условия для обеспечения высокого качества сварного соединения среднеуглеродистой стали. Однако при сварке металла, содержащего более 0,3% С, рекомендуется проводить предварительный и сопутствующий подогрев конструкции (особенно при кольцевых швах) до температуры 180—200° С. Высокая стойкость металла шва против образования кристаллизационных трещин обеспечивается при подаче электродной проволоки со скоростью, не превышающей критических значений.

При электрошлаковой сварке увеличение коэффициента формы металлической ванны, при прочих равных условиях, приводит к увеличению содержания в ней углерода. При этом, однако, стойкость металла шва против образования кристаллизационных трещин не снижается, так как одновременно с ростом коэффициента формы металлической ванны растет критическое содержание углерода. .

Серьезной задачей при электрошлаковой сварке сталей с содержанием более 0,33% С является обеспечение равнопрочности металла шва с основным металлом. Эта задача частично решается путем применения сварочных проволок Св-10Г2 или Св-12ГС и перехода углерода из основного металла. Содержание углерода в шве доходит до 0,22—0,24%. Однако даже при этом прочностные свойства металла шва находятся на нижнем уровне свойств основного металла. Для повышения прочности металла шва рекомендуется применять сварочную проволоку, обеспечивающую многокомпонентное легирование. Высокой ударной вязкости металла шва и участка крупного зерна околошовной зоны для сталей этой группы так же, как и для низкоуглеродистых сталей, можно достигнуть пока только нормализацией.

Режим электрошлаковой сварки среднеуглеродистых сталей, кроме скорости подачи проволоки, аналогичен приведенному выше. Скорость подачи сварочной проволоки выбирают исходя из данных. Например, если необходимо сварить металл толщиной 120 мм с 0,35% С, суммарная скорость подачи электродной проволоки составит 324 м/ч (2,7x120). При сварке двумя проволоками скорость подачи каждой из них будет вдвое меньше и составит 162 м/ч. В случае трех проволок скорость подачи каждой из них равна 108 м/ч. При этом достигается высокая стойкость металла шва против образования кристаллизационных трещин при сварке прямолинейных швов и погонной части кольцевых швов. Замыкание кольцевого шва желательно производить с еще несколько меньшей скоростью подачи проволоки и большей температурой сопутствующего подогрева. При сварке среднеуглеродистой стали плавящимся мундштуком и электродной пластиной режим выбирают в зависимости от состава основного металла.

После сварки станину подвергают термообработке (нормализации и высокому отпуску). При этом обеспечивается равнопроч-ность сварного соединения с основным металлом. В состоянии после сварки сварное соединение также имеет вполне удовлетворительные механические свойства.

Такие стали имеют повышенное содержание углерода, который является причиной образования кристаллизационных трещин при сварке, а также малопластичных закалочных структур и трещин в околошовной зоне. Поэтому для повышения стойкости металла шва против образования кристаллизационных трещин следует понизить количество углерода в металле шва. Это достигается применением электродов с пониженным содержанием углерода, а также уменьшением доли участия основного металла в металле шва.

Чтобы снизить вероятность появления закалочных структур, необходимо применять предварительный и сопутствующий подогрев изделия. Надежным способом достижения равнопрочности сварного соединения при низком процентном содержании углерода является дополнительное легирование металла шва марганцем и кремнием.

Среднеуглеродистые стали свариваются электродами УОНИ-13/45, УП-1/45, УП-2/45, ОЗС-2,УОНИ-13/55, К-5А. УОНИ-13/65 и др.

20. Особенности сварки алюминия.

На поверхности алюминиевых изделий всегда присутствует окисная пленка Al2O3, которая имеет температуру плавления около 2040°C, в то время как плавление самого металла осуществляется при температуре 660°C.

Большая текучесть расплавленного металла затрудняет управление сварочной ванной. При сварке приходится применять теплоотводящие подкладки. Очень мало времени необходимо для застывания сварочной ванны, что приводит к неполному газовыделению, образованию пор в шве, плохому соединению. За поры ответственен растворенный в алюминии водород, стремящийся выйти из металла наружу. Склонность к возникновению кристаллизационных пор и трещин в шве приводит к уменьшению его механических характеристик.

Дополнительная сложность состоит в том, что этот легкий металл при нагреве не изменит цвет, т.е. сварщик не получает визуальную информацию о достигнутой температуре. Такая специфика повышает риски повреждения и прожога шин, ленты, рамы, прочих элементов в процессе сварки.

Легкая окисляемость алюминия приводит к образованию тугоплавкой пленки на каплях расплавленного металла, что затрудняет их соединение в единый шов. Чтобы избежать возникновения пленки, необходимо организовать надежную защиту сварочной зоны от поступления к ней воздуха.

Еще одна особенность алюминия в сравнении со сталями состоит в том, что при плавлении его литейная усадка в два раза выше. При затвердевании материала сварочной ванны развивается внутреннее напряжение. Следствием напряжений становится появление дефектов, включая горячие трещины. Склонность к их образованию приводит к ослаблению шва.

Высокая теплопроводность алюминия вызывает необходимость использования большого значения рабочего тока. Оно должно быть в 1,5-2 раза больше за ток для сварки стальных изделий. Высокая теплопроводность алюминия и быстрый отвод тепла приводят к большим внутренним напряжениям, к короблению деталей и к появлению трещин.

Постоянным током прямой полярности алюминий не сваривается. Для проведения сварки требуется переменный или постоянный ток обратной полярности: при наличии катодного распыления образовавшаяся оксидная пленка разрушится, что необходимо для сваривания алюминия и его сплавов. При прямой полярности не происходит катодное распыления, а потому и пленка остается на проволоке и прочих элементах — рамах, уголках, листах и так далее.

Несмотря на эти затруднения можно получить качественные сварные швы одним из способов:

- газовая сварка как без флюса, так и с флюсом;

- электродуговая сварка плавящимся электродом;

- электродуговая сварка неплавящим угольным электродом;

- аргонно-дуговая сварка.

Особенности сварки алюминия: газопламенная сварка.

Газовую сварку без флюса проводят восстановительным пламенем с небольшим избытком ацетилена. Внутренние полости детали набивают песком, на деталь, подогретую до 250 … 300оС, укладывают куски припоя (металл однородный с деталью) и пламенем горелки одновременно подогревают припой и деталь, а с помощью стального крючка удаляют окисную пленку и пододвигают расплавленные куски припоя к трещине, перемешивают крючком, добиваясь надежного сваривания.

При безфлюсовой сварке качество сварки хуже, чем при сварке с флюсом. Для разрушения окисной пленки чаще всего используется флюс АФ-4А, представляющий собой смесь хлористых и фтористых солей натрия, калия и лития. Флюс сильно разъедает металл, поэтому после сварки необходимо тщательно удалять остатки флюса и промывать деталь. Сварку детали ведут алюминиевым прутком, предварительно покрытым флюсом, или флюс насыпают на кромки трещин и водят по нему прутком, или пруток во время сварки обмакивают во флюс. Для улучшения структуры шва и снятия внутренних напряжений деталь при сварке желательно нагревать до 300 …350оС.

Электродуговую сварку алюминиевых деталей проводят на постоянном токе обратной полярности. Используются электроды типа ОЗА-1 и ОЗА-2, изготовляемые из алюминиевой проволоки с нанесенной обмазкой, аналогичной по составу флюсу АФ-4А.

Сварка алюминия угольным электродом применяется реже, чем другими способами. Процесс выполняется аналогично газовой сварке с флюсом.

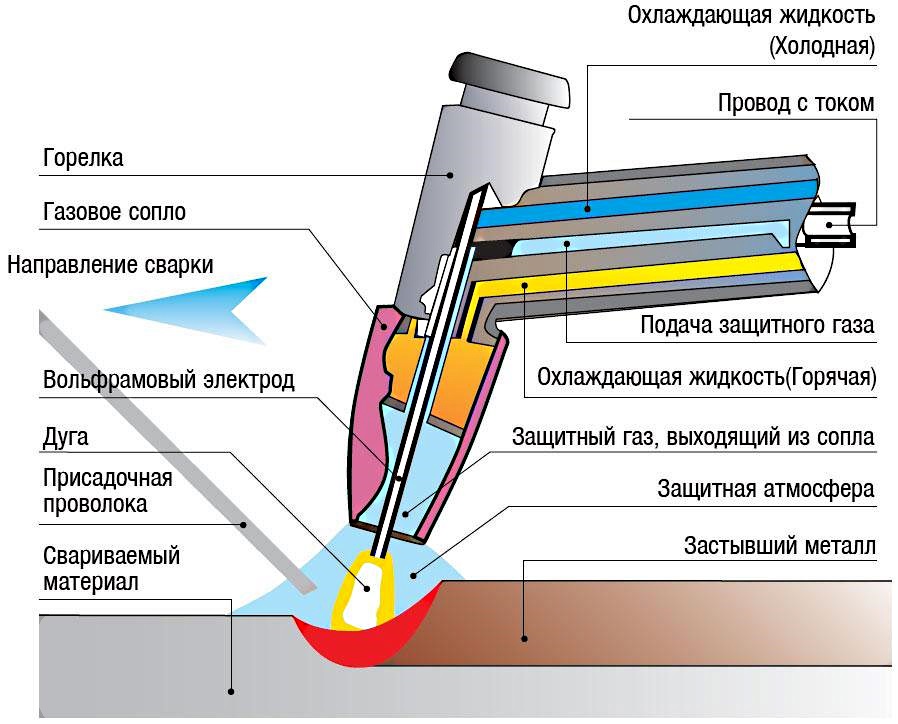

Особенности сварки алюминия TIG: аргонно-дуговая сварка (см рисунок) обеспечивает самое лучшее качество сварки, выполняется с помощью вольфрамового электрода и стационарных установок УДАР-300, УДАР-500, состоящих из сварочного трансформатора с дросселем насыщения и осциллятором или с помощью передвижных установок УДГ-301 и УДГ-501. Имеются установки для сварки алюминия различными токами: постоянным или импульсным ( УДГ-161) ; постоянным, импульсным или переменным (УДГ- 251, УДГ-351) .

В зону электрической дуги между деталью и вольфрамовым электродом через специальную горелку подается аргон, который предохраняет металл от окисления и вводится алюминиевый пруток. Разрушение окисной пленки происходит под действием дуги. Состав электродной проволоки выбирается близким по составу основному металлу.

Полуавтоматическая MIG сварка алюминия аналогична MIG сварке стали, так как при ней также используется подача сварочной проволоки и защитного газа через сварочную горелку. Из-за большей теплопроводности алюминия, его сварка требует большего контроля над мощностью дуги и скоростью подачи проволоки. Так как алюминий очень мягкий металл, подача проволоки при сварке должна быть больше.

Оптимальный сварочный полуавтомат для MIG сварки алюминия должен иметь режим импульсной сварки. Благодаря импульсам происходит пробивка окисной пленки, а также уменьшение перегрева алюминия при сварке и вероятность прожога. Режим двойного импульса Duo Pulse обеспечивает равномерную чешуйчатость и отличные визуальные характеристики сварочного шва.

21. Оборудование для электрошлаковой сварки.

Электрошлаковая сварка разработана в Институте электросварки имени Е. О.Патона для автоматической сварки вертикальных швов из металла большой толщины. Этот процесс получил распространение в тяжелом машиностроении (станины прессов и т. д.) и в металлургии для переплава металлов под слоем флюса с целью улучшения их качества.

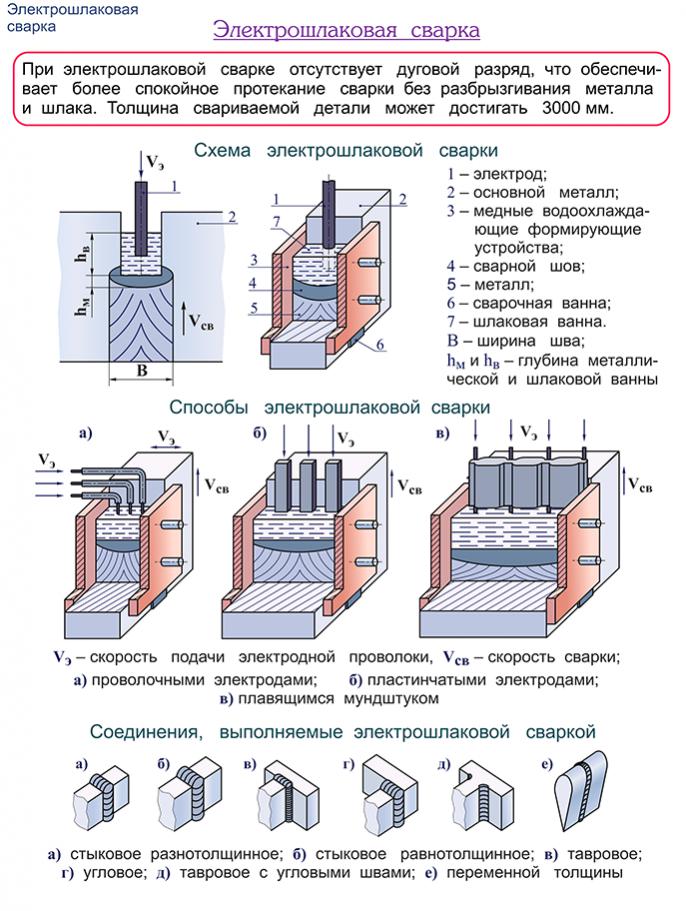

При электрошлаковой сварке дуговой разряд возникает только в самом начале процесса для создания жидкой шлаковой ванны, а затем плавление непрерывно подаваемого электродного металла и оплавление кромок изделия происходит за счет теплоты тока при прохождении его через расплавленный флюс или шлак:

где I — ток; R — сопротивление; U — напряжение; t — время.

Свариваемые детали устанавливают вертикально и собирают под сварку с зазором между кромками. Автомат с помощью специального направляющего устройства перемещается сбоку от свариваемого стыка. Электродные проволоки (их может быть несколько и притом разного состава) подаются через изогнутые токопроводящие мундштуки в зазор между деталями.

Области применения электрошлаковой сварки

Основным преимуществом электрошлаковой сварки является возможность сварки за один проход деталей практически любой толщины. Сварка производится без разделки кромок, поэтому ее экономичность повышается с ростом толщины свариваемого металла. Экономически целесообразно применять ее уже начиная с 40 мм, но чаще всего она используется для сварки толщин 100–500 мм.

Электрошлаковая сварка применяется при изготовлении массивных станин, валов мощных турбин, толстостенных котлов и барабанов. Ее применение вносит коренные изменения в технологию производства крупногабаритных изделий. Появляется возможность замены крупных литых или кованых деталей сварно-литыми или сварно-коваными из более мелких поковок или отливок.

Оборудование для ЭШС

Автоматы, применяемые для осуществления электрошлаковой сварки, немного отличаются от остальных сварочных устройств. Эти отличия вызваны особенностями процесса, который они выполняют: а) наличие в зазоре между кромками ванны, содержащей значительное количество расплавленного шлака и металла и обладающей, следовательно, большой тепловой инерцией; б) вертикальное или близкое к вертикальному расположение свариваемых швов; в) сварка в один проход металла практически неограниченной толщины.

Разработано несколько способов электрошлаковой сварки. Наибольшее практическое применение имеет электрошлаковая сварка проволочным электродом (одним или несколькими) с колебаниями или без колебаний, пластинчатым электродом большого сечения, плавящимся мундштуком.

К первому виду относится электрошлаковая сварка, при которой подача электродных проволок в шлаковую ванну, ведется по мере их расплавления. Метод предполагает сообщение электродам возвратно-поступательных движений в горизонтальной плоскости, обеспечивающих равномерное прогревание толщины соединяемых элементов.

Второй вид – это электрошлаковая сварка пластинами или электродами, имеющими большой диаметр. Схема предполагает, что электрод должен максимально закрывать зазор между свариваемыми деталями. Пластинчатые электроды, форма которых соответствует соединяемым поверхностям, фиксируются в зазоре и подаются в шлаковую ванну короткими периодами, в случае, когда для заполнения зазора не хватает жидкого металла. Оборудование для электрошлаковой сварки пластинами или габаритными электродами проще в эксплуатации, чем при сварке проволокой.

Третий способ – это применение плавящегося мундштука в процессе сварки. Первый и второй вид сварки скомбинированы в этой технологии. То есть пластина устанавливается и фиксируется в зазоре, боковые грани которого, иногда и центральная часть, заполняются направляющими трубками, через которые, в шлаковую ванну, подается проволока. При этом пластина остается неподвижной на протяжении всех сварочных работ, так как нехватка металла при заполнении зазора полностью обеспечивается проволокой, посредством которой шов обогащается легирующими элементами.

В состав сварочных (наплавочных) аппаратов для электрошлаковой сварки и наплавки входят:

сварочная головка;

устройства для принудительного удержания сварочной ванны в зазоре между кромками и формирования шва;

механизмы для перемещения сварочного аппарата и других систем по вертикали, вдоль свариваемых кромок;

источники питания, характеристики и параметры должны обеспечивать устойчивость процесса и теплосодержание шлаковой ванны, достаточное для оплавления кромок и присадочного металла;

механизмы возвратно-поступательного перемещения (колебания) электродов по толщине свариваемого металла;

вспомогательные устройства (бункер для флюса, катушки для сварочной проволоки, элементы управления).

Процесс сварки

Две свариваемые детали устанавливаются вертикально с зазором между кромками. Зазор с двух сторон закрывают медные водоохлаждаемые ползуны. Снизу зазор также закрывается специальным карманом. В зазор засыпается сварочный флюс и опускается сварочная проволока. В процессе сварки проволока подается вниз роликами, токоподвод осуществляется мундштуком. За счет прохождения тока между проволокой и изделием флюс нагревается и расплавляется. Расплавленный флюс образует шлак, который, будучи электропроводным, является источником тепла, приводящим к расплавлению проволоки и кромок и образованию сварочной ванны. Электрическая дуга отсутствует, так как она шунтируется расплавленным шлаком. Процесс сварки идет снизу вверх. Ползуны, охлаждаемые водой через трубки, перемещаются вверх вместе со сварочным автоматом и формируют сварной шов. Расплавленный флюс обеспечивает одновременно защиту сварочной ванны и участвует в металлургических процессах, обеспечивающих требуемое качество сварного шва.

Так как выделение теплоты в шлаковой ванне происходит главным образом в области электрода, максимальная толщина металла, свариваемого одной проволокой, обычно ограничена 60 мм. При больших толщинах целесообразно использовать несколько проволок – обычно кратно трем – числу фаз источника питания. При необходимости проволокам придают колебания поперек зазора для его лучшего заполнения. Сила сварочного тока на одну проволоку составляет Iсв = 200–600А, напряжения сварки – 26–44В; скорость подачи проволоки – Vп = 100–400 м/ч.

К недостаткам в работе оборудования для электрошлаковой сварки относится существенное перегревание материалов в зоне около шва. Это может привести к ухудшению его пластических характеристик. Для достижения сварным соединением требуемых механических свойств его дополнительно подвергают специальной высокотемпературной обработке. Также электрошлаковый способ осложнен потребностью в установке перед сваркой специальных технологических приспособлений (карманов, планок и т.п.). Он эффективен лишь в вертикальном или близком к нему расположениях, а остановка его процесса до завершения сварки чревата появлением дефектов в швах.

Электрошлаковые аппараты снабжают тремя рабочими механизмами: механизмом подачи электродной проволоки, механизмом вертикального перемещения аппарата, механизмом горизонтального возвратно-поступательного движения электродов.

Трехэлектродный универсальный аппарат А-372Р наиболее широко применяют в промышленности. Аппарат А-372Р представляет собой модернизированный аппарат А-372М и пр

| <== предыдущая лекция | | | следующая лекция ==> |

| Влияние газа на работу УЭЦН и методы борьбы с ним | | | Лесные ресурсы России. Значение леса. Полезности леса. |

Дата добавления: 2016-06-15; просмотров: 6017;