Химико-термическая обработка стали

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев.

В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура,

Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии.

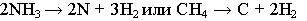

Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Например,

Адсорбция – захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия – перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

Основными разновидностями химико-термической обработки являются:

· цементация (насыщение поверхностного слоя углеродом);

· азотирование (насыщение поверхностного слоя азотом);

· нитроцементация или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом);

· диффузионная металлизация (насыщение поверхностного слоя различными металлами).

Назначение и технология видов химико-термической обработки: цементации, азотирования нитроцементации и диффузионной металлизации

Цементация

Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950 oС.

Цементации подвергают стали с низким содержанием углерода (до 0,25 %).

Нагрев изделий осуществляют в среде, легко отдающей углерод. Подобрав режимы обработки, поверхностный слой насыщают углеродом до требуемой глубины.

Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита ( h. = 1…2 мм).

Степень цементации – среднее содержание углерода в поверхностном слое (обычно, не более 1,2 %).

Более высокое содержание углерода приводит к образованию значительных количеств цементита вторичного, сообщающего слою повышенную хрупкость.

На практике применяют цементацию в твердом и газовом карбюризаторе (науглероживающей среде).

Участки деталей, которые не подвергаются цементации, предварительно покрываются медью (электролитическим способом) или глиняной смесью.

Дата добавления: 2018-11-26; просмотров: 958;