Коэффициенты жесткости

| Вид нагружения | Растяжение, сжатие | Изгиб | Кручение |

| коэффициент жесткости, λ |

|

|

|

Примечание: Е и G — модуль упругости и модуль сдвига соответственно, МПа; J — момент инерции сечения детали, мм4; Jp — полярный момент инерции, мм4; l — длина балки, мм; у — угол закручивания, ряд; а — коэффициент, зависящий от условий нагружения при изгибе; F — площадь сечения детали, мм2.

Модуль упругости Е и модуль сдвига G являются устойчивыми характеристиками материала; они зависят от плотности кристаллической решетки, т. е. от величины межатомного расстояния. Значения коэффициента жесткости для нескольких случаев, нагружения изгибом приведены в табл. 4.1.5. За единицу принято , λизг соответствующее изгибу двухопорного бруса, нагруженного сосредоточенной силой Р в середине пролета.

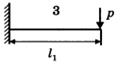

Из анализа табл. 4.1.5 [41] видно, что на жесткость системы при изгибе сильно влияет длина балки, тип и расположение опор. Например, жесткость консольной балки составляет только 0,063 жесткости балки со свободно опертыми концами, жесткость балки с защемленными концами в четыре раза выше, чем со свободно опертыми.

Таблица 4.1.5

Значения коэффициента жесткости при различных характерах нагружениях (λ)

| Характер нагружения |

|

|

| |

| Величина коэффициента а | ||||

| Коэффициент жесткости λ | 0,063 |

Жесткость конструкции согласно табл. 4.1.4 определяют следующие факторы:

• модуль упругости материала Е и модуль сдвига G;

• геометрические характеристики сечения деформируемого тела (сечение F, момент инерции J при изгибе, полярный момент инерции Jp при кручении);

• линейные размеры деформируемого тела I;

• вид нагрузки и тип опор (коэффициент а).

В процессе конструирования необходимо помнить об этих факторах и стремиться к рациональному применению того или иного материала, формы и размеров деталей.

Масса НК имеет наибольшее значение в носимой, портативной и бортовой ЭС (самолетной, ракетной и космической), где каждый лишний килограмм уменьшает полезную грузоподъемность, скорость, дальность действия, тактические возможности. Но в других областях использования ЭС уменьшение массы означает снижение расхода материала и стоимости изготовления.

Наибольшие возможности экономии материала (особенно металлов) заложены в снижение массы изделий массового выпуска, бытовых приемников, радиол и других

изделии, но и уменьшение массы изделии единичного и мелкосерийного выпуска также дает большие выгоды.

Выбирая материал, надо также учитывать массу будущего изделия одновременно с его прочностью. Если по условиям эксплуатации деталь, работающую на растяжение или сжатие, можно выполнить из двух различных по плотности материалов, то окончательное решение принимают, сравнивая их массы:

и

и

где F — площадь сечения, мм2;

р — плотность материала, кг/мм2;

I — длина детали, мм;

Р — сила, действующая на деталь в эксплуатации, Н;

G — нормальное напряжение в сечении, МПа; тогда

Следовательно, при одинаковой силе Р и длине двух деталей та из них будет иметь меньшую массу, материал которой будет иметь величину G/р наибольшей. Величина G0,2/p называется удельной прочностью и должна учитываться при выборе материала, когда заданы жесткие ограничения по массе. Для случая изгиба и кручения критерием их является отношение G2/8/p. Ввиду того, что оценка эта является приближенной, обычно для всех видов нагружения пользуются более простым по структуре критерием, соответствующим случаю напряжения сжатия.

Важное значение для нормального функционирования ЭС, особенно если оно работает в условиях вибрационных воздействий, имеет также жесткость НК. Сравним по жесткости две детали, имеющие одинаковую массу и длину:

при

при

.

.

Отношение Е/р носит название удельной жесткости. Если будем сравнивать две детали равной прочности и равной длины, то

, но

, но  ,

,

.

.

Следовательно,

Величина E/G0,2 носит название фактора жесткости материала. Из вышеизложенного следуют практические рекомендации.

Алюминиевые деформируемые сплавы по удельной прочности близки к легированным стальным сплавам. Детали, выполненные литьем из алюминиевых и магниевых сплавов, имеющих массу, равную массе деталей из углеродистых сплавов, равны им и по прочности.

Конструкционные бронзы и латуни имеют низкие критерии удельной прочности, их использовать нужно очень ограниченно. Из неметаллических материалов наивысшую удельную прочность имеют ситаллы. По критерию удельной жесткости стали и алюминиевые сплавы равны. Сплавы титана и магния уступают им на 5 %.

Выбирая материал, учитывают также его стоимость. Задачей конструктора является, создание таких изделий, которые могут быть изготовлены из недорогих и неде- фицитных материалов, но в то же время соответствуют всем требованиям условий эксплуатации и обеспечивают заданную долговечность. Конструктору в процессе своей работы приходится находить оптимальное решение: выбирать высококачественный материал с высокой стоимостью или брать более дешевый и различными способами придавать детали недостающие свойства (прочность, жесткость, коррозионную стойкость и др.).

Жесткость деталей повышают введением дополнительных механических операций, таких как придание детали швеллерной или уголковой формы, отбортовка краев детали или отверстий, введение ребер жесткости и т. д.

Повышение коррозионной стойкости достигается выбором защитных и защитнодекоративных покрытий, которые придают деталям хороший внешний вид. Специальные покрытия могут повысить электропроводность детали, придать ей способность к пайке и т. д. В ряде случаев целесообразно заменять металлические детали пластмассовыми. Пластмассовые детали не требуют антикоррозионных покрытий, имеют меньшую удельную плотность; изготовление их менее трудоемко. Окончательный выбор необходимых материалов проводится на основе официальных документов — стандартов, в том числе межведомственных, отраслевых и государственных.

Дата добавления: 2020-02-05; просмотров: 1063;