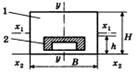

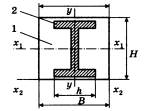

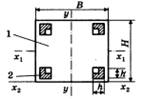

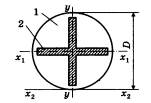

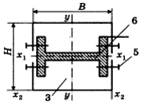

Характеристики блоков различных сечений (значение относительно осей)

| Вид блока | Эскиз | Соотношение в сечении | Отношение В/Н | Значение G относительно осей | ||||

| x1-x1 | x2-x2 | y-y | ||||||

| Блок с кожухом |

| h = H/3 | 1:1 1:1,5 1:2 | 0,773 0,557 0,482 | 0,52 0,385 0,324 | 0,688 0,736 0,77 | ||

| h = H/4 | 1:1 1:1,5 1:2 | 0,712 0,512 0,44 | 0,512 0,375 0,31 | 0,684 0,72 0,75 | ||||

| h = В/5 | 1:1 1:1,5 1:2 | 0,674 0,52 0,462 | 0,408 0,312 0,266 | 0,82 0,924 1,005 | |||

| h = В/4 | 1:1 1:1,5 1:2 | 0,681 0,522 0,464 | 0,414 0,315 0,268 | 0,844 0,94 1,025 | ||||

| Блок с каркасом |

| h = H/10 | 1:1 1:1,5 1:2 | 0,554 0,421 0,368 | 0,357 0,273 0,232 | 0,554 0,631 0,691 | ||

| h = Н/8 | 1:1 1:1,5 1:2 | 0,578 0,433 0,390 | 0,370 0,279 0,242 | 0,575 0,652 0,726 | ||||

| - | - | 0,48 | 0,357 | 0,48 | |||

| Блок с крышками |

| h = H/3 h1 = В/10 | 1:1 1:1,5 1:2 | 0,750 0,560 0,458 | 0,493 0,357 0,291 | 0,677 0,704 0,737 | ||

| h = H/4 h1 = В/10 | 1:1 1:1,5 1:2 | 0,702 0,526 0,431 | 0,490 0,355 0,287 | 0,673 0,699 0,728 | ||||

| h = H/3 h1 = B/10 | 1:1 1:1,5 1:2 | 0,865 0,602 0,522 | 0,448 0,338 0,265 | 0,680 0,717 0,745 | |||

| h = H/4 h1 = В/10 | 1:1 1:1,5 1:2 | 0,833 0,584 0,502 | 0,440 0,317 0,254 | 0,677 0,710 0,735 | ||||

Примечание: 1 — кожух; 2 — каркас; 3 — крышка П-образной формы; 4 — плоская крышка; 5 — винты; 6 — шасси. Оси х1-х1 и у-у проходят через середину блока, т. е. на расстоянии Н/2, В/2 соответственно.

Характеристики материалов: р — удельная плотность; GB — предел прочности; G0,2 — предел текучести; Е — модуль упругости; G — модуль сдвига; удельная жесткость, удельная прочность и фактор жесткости должны быть известны студенту из курсов физики, прикладной механики.

При статическом нагружении в качестве критерия прочности для случая, когда остаточные деформации достаточно малы и не нарушают работу детали, чаще всего применяют условный критерий текучести. Современная практика конструирования отходит от оценки прочности по величине разрушающего напряжения GB, ибо задолго до разрушения деталь выходит из строя в результате значительных пластических деформаций. Предел G0,2 непропорционален GB и для различных материалов составляет (0,5...0,9) GB. Детали, подвергающиеся длительной знакопеременной нагрузке, разрушаются при напряжениях, значительно меньших предела прочности GB при статическом нагружении. Если изделие установлено на вибрирующем основании (самолет, автомобильное, морское, железнодорожное транспортные средства и т. п.), то детали подвергаются повторно-переменным (циклическим) нагрузкам с большей или меньшей частотой и амплитудой. Число циклов напряжений, которое материал выдерживает до разрушения, зависит от максимального напряжения и интервала между крайними значениями напряжений цикла. По мере уменьшения величины напряжений число циклов, вызывающих разрушение, увеличивается и становится неограниченно большим при некотором достаточно малом напряжении. Это напряжение, называемое пределом выносливости, полагают в основу прочностного расчета деталей, подверженных циклическим нагрузкам. Наиболее распространен способ определения предела выносливости (усталости) при симметричном цикле, который обозначается G-1. Предел выносливости не является постоянной, присущей данному материалу характеристикой и подвержен гораздо большим колебаниям, чем механические характеристики в статическом нагружении, так как его величина зависит от условий нагружения, типа цикла, методики испытания, формы и размеров образца, технологии его изготовления, состояния поверхности и других факторов. Между характеристиками усталости и статической прочности нет строгой зависимости, но для большинства предварительных расчетов можно использовать соотношения, приведенные в табл. 4.1.3.

Таблица 4.1.3

Значения G-1 / GB для различных материалов и характеров нагружения

| Материал детали | Род напряжения | Значения G-1 / GB |

| Сталь | Растяжение | 0,28 |

| Сжатие | ||

| Изгиб | 0,4 | |

| Кручение | - | |

| Алюминиевые сплавы | Изгиб | (0,24...0,5) |

Для особо точных расчетов необходимо пользоваться справочными данными, приводимыми в специальной литературе.

Прочность оценивается коэффициентом запаса надежности, который представляет собой отношение предельных напряжений к напряжению, возникающему в сечении детали при эксплуатации:

где Gnред — предельные нормальные напряжения при расчете деталей на прочность, МПа;

G — расчетные нормальные напряжения в сечениях детали или напряжения, которые могут быть в условиях эксплуатации, МПа.

При предварительном расчете в качестве характеристики прочности используется также представление о допустимых напряжениях.

Допустимым напряжением называется такое безопасное напряжение, которое деталь может выдержать в течение заданного срока эксплуатации. В зависимости от характера материала и характера цикла за допустимые напряжения принимают напряжения, соответствующие условному пределу текучести G0,2 или G-1 . Необходимо стремиться к полному и точному выяснению фактических напряжений, действующих в детали. В помощь аналитическому методу привлекают экспериментальные методы. По мере совершенствования и уточнения расчетных методов число неизвестных факторов уменьшается, а число определяющих увеличивается. Обязательным является уточнение расчетных режимов на основе тщательного изучения возможных в эксплуатации случаев перегрузок и методов их устранения.

Жесткость — это способность системы сопротивляться действию внешних нагрузок с деформациями, допустимыми без нарушения работоспособности [39]. Величина допустимой деформации деталей в изделиях зависит от взаимодействий их с другими деталями, от назначения и других параметров. В процессе разработки НК стремятся иметь минимальные деформации большинства деталей. Жесткость оценивается коэффициентом жесткости λ, который представляет отношение силы Р, приложенной к детали, к максимальной деформации Δl, вызываемой этой силой. Величина коэффициента жесткости зависит от вида нагружения, размеров детали и параметров материала. Коэффициент жесткости определяется по формулам табл. 4.1.4 [39].

Таблица 4.1.4

Дата добавления: 2020-02-05; просмотров: 572;