Система организации производства и МТО «Канбан»

Система Канбан (Kanban) - система организации производства и МТО, ориентированная на принцип “точно вовремя”. Она относится к так называемым тянущим системам. Разработана и впервые в мире реализована фирмой Тоета (Япония) в конце 60-х - начале 70-х годов. В настоящее время система Канбан широко применяется многими машиностроительными фирмами в США, Западной Европе и т.д. как в переработанном виде, так и в комбинации с другими системами организации производства и МТО (МПР, МПР-2).

Система Канбан позволяет обеспечить прибыль посредством ликвидации излишних материальных запасов и рабочей силы.

Система Канбан - информационно-управляющая система, которая регулирует производство необходимой продукции в нужном количестве и в необходимое время на каждом этапе производства как на заводах фирмы, так и у поставщиков. Такая организация производства называется “точно вовремя”. Таким образом, модель Канбан ориентирована на такой вариант управления, который позволяет избежать складирования материалов между смежными производственными участками предприятия.

По мнению специалистов в области управления, рост производительности труда на предприятиях Японской промышленности во многом обусловлен не столько внедрением новой технологии и использованием большого числа роботов, сколько хорошо продуманными методами управления производством и снабжением. При этом “тянущую” систему противопоставляют “толкающей”, при которой изделия выталкиваются на последующие операции производства независимо от текущей потребности.

Таким образом, система Канбан основывается на принципе вытягивания изделий и комплектующих с предыдущего участка технологического процесса. При этом детальный график (план) работы составляется только для для “конечных” участков, осуществляющих выпуск продукции во внешнюю среду. Для остальных участков разрабатывается план по укрупненным показателям. Однако колебания спроса и рыночной коньюктуры имеют свои пределы, за границами которых система Канбан начинает давать сбои. Предел прочности системы Канбан по данных различных исследователей составляет  10% укрупненного плана.

10% укрупненного плана.

“Конечные” участки производства “раскручивают” информацию в обратную сторону к входу материального потока, т.е. вся диспетчеризация процесса управления материальными потоками построена на горизонтальныз связях между элементами производственной системы. Это в корне отличается от пирамиды, характерной для традиционной системы управления. Коэффициент оборачиваемости материала в системе Канбан равен 87 (фирма “Тойота), в отличие от 10-12 для автомобильной промышленности США.

При работе по системе Канбан цех-изготовитель не имеет законченного плана и графика. Он жестко связан не общим планом, а конкретным заказом цеха-потребителя и оптимизирует свою работу в пределах этого заказа. Конкретный график производства на декаду и месяц отсутствует.

В рассматриваемой системе основными документами являются:

карточка отбора Канбан;

карточка заказа Канбан.

График производства фактически формируется обращением этих карточек.

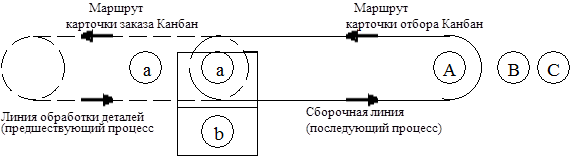

Рис. 10. Схема движения карточек Канбан

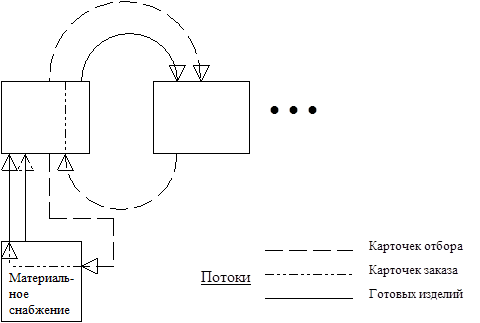

Рис. 10а. схема движения карточек между производственными участками

Обращение карточек отбора и карточек заказа Канбан происходит следующим образом. Пусть на конвейерной линии изготавливается продукция A, B и C. Элементы, необходимые для сборки (детали (a) и (b)) изготавливаются на предшествующем участке производства. Детали (a) и (b) складируются вдоль конвейера и к ним прикрепляются карточки заказа Канбан. Рабочий с конвейерной линии, изготавливающий продукцию А, прибывает на место изготовления детали (а) с карточкой заказа Канбан и забирает необходимое количество деталей (а). Затем он доставляет полученные детали на линию сборки вместе с карточкой отбора Канбан. Оставленные карточки заказа Канбан фактически формируют заказ на изготовление новых деталей. При работе по системе Канбан производство постоянно находится в состоянии настройки, идет его юстировка под изменение рыночной коньюктуры.

| Склад Стеллаж № 5Е215 | Шифр изделия А2-15 | Предшествующий участок | |

| Номер изделия | 35670S07 | Ковка В-2 | |

| Наименование Изделия | Ведущее зубчатое колесо | ||

| Модель автомобиля | Sx50BC | Последующий участок | |

| Вместимость тары | Тип тары | Номер выпуска | Механическая обработка m-6 |

| В | 4/8 | ||

Рис. 11. Карточка отбора Канбан

| Склад Стеллаж № 5Е215 | Шифр изделия А2-15 | Участок механической | |

| Номер изделия | 35670S07 | обработки | |

| Наименование Изделия | Ведущее зубчатое колесо | ||

| Модель автомобиля | Sx50BC |

Рис. 12. Карточка заказа Канбан

Таким образом, количество деталей, находящихся в обращении определяется числом карточек отбора и заказа для каждого комплектующего элемнта. Число названных карточек определяется из условия, чтобы обеспечить непрерывность их движения на всех стадиях производственного процесса.

Как упоминалось выше, система Канбан применяется так же и во взаимоотношениях между фирмами-поставщиками комплектующих изделий. Рассмотрим технологию использования карточек Канбан в рамках взаимодействия предприятия фирмы “Тойота” со своими поставщиками.

Система Канбан предполагает специфический подход к выбору и оцениванию поставщиков, основанный на работе с узким кругом поставщиков, выбираемых по их способности гарантировать поставку “точно вовремя” комплектующих изделий высокого качества. При этом количество поставщиков сокращается в 2 и более раз, а с оставшимися постащиками устанавливаются длительные связи. Головная фирма оказывает поставщикам самую разнообразную помощь, направленную в первую очередь на повышение качества поставляемой продукции. Применяется два метода заказа комплектующих изделий:

метод пополнения запасов;

метод последовательного оборота комплектующих изделий.

Система пополнения запасов - это метод, основанный на использовании карточек Канбан для внешних поставщиков. На протяжении всего сборочного конвейера на “Тойоте” расставлены контейнеры, в которых находятся комплектующие изделия с прикрепленными карточками Канбан. В процессе сборки контейнеры освобождаются. Через определенные промежутки времени порожние контейнеры и соответствующие карточки заказа доставляются поставщикам, контейнеры, загруженные комплектующими изделиями, со склада готовой продукции внешнего поставщика транспортируются к сборочной линии основного предприятия на том же автомобиле.

Поток карточек поставщика движется по двум маршрутам:

1. В 8 ч. утра водитель автомобиля доставляет карточки Канбан фирме-поставщику. На этом же автомобиле доставляются порожние контейнеры.

2. По прибытии на склад поставщика водитель передает карточки Канбан складским рабочим, а затем на другом автомобиле, который к тому времени уже загружен комплектующими изделиями с сопровождающими карточками Канбан, возвращается на завод “Тойоты”.

Ежедневно компания “Тойота” направляет в вычислительные центры предприятий-поставщиков графики, на которых указан последовательность поставки различных комплектующих изделий. В некоторых случаях информация об очередности поставок записывается на магнитном диске поставщика. ЭВМ распечатывает карточки, уточняющие последовательность поступления деталей на сборочный конвейер узлов и агрегатов. С сокращением складских запасов уменьшаются и размеры складских помещений. Однако некоторый запас деталей (задел), изготовленных на предшествующих производственных участках все же необходим.

Концепция тянущей системы может быть распространена на широкий класс производственных и транспортных объектов.

Внедрение системы Канбан предполагает так же применение системы всестороннего управление качеством, автономного контроля качества продукции, комплексной системы высококачественной работы оборудования, распространение кружков качества и т.п.

Практическое применение системы Канбан дает японским машиностроительным фирмам значительный эффект. Многие западные специалисты считаю, что высокая конкурентноспособность японской промышленной продукции в первую очередь обусловлена применением идей и методов системы Канбан. Система Канбан используется такими известными фирмами, как“Дженера моторс” (США), “Рено” (Франция) и др.

Анализ опыта ряда фирм Западной Европы, внедривших систему Канбан, показывает, что она дает возможность уменьшить производственные запасы на 50%, товарные - на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества продукции.

Дата добавления: 2016-06-15; просмотров: 3148;