Электромагнитные и вакуумные захваты.

В электромагнитных и вакуумных захватах грузы притягиваются и удерживаются за счет электромагнитного или вакуумного воздействия соответственно. Работают захваты автоматически.

Подъемные электромагнитыявляются удобными и экономичными и применяются для перегрузки ферромагнитных грузов из стали и чугуна любой формы (слитков, плит, балок, металлоконструкций и др.).

Подъемная сила электромагнитов находится в пределах от нескольких сот кН до 0,3 МН.

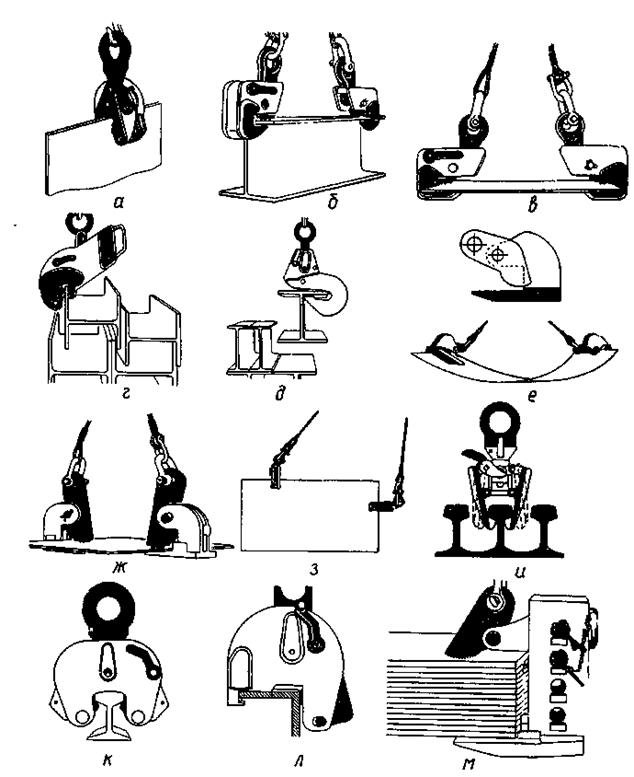

Рисунок 5.18 – Примеры применения эксцентриковых захватов для механизации и автоматизации грузотранспортных операций

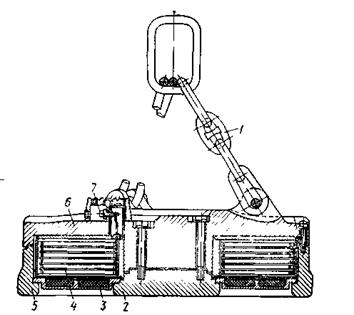

Для подъема стальных и чугунных намагничивающихся грузов применяют электромагниты постоянного тока двух типов: круглые — тип М, прямоугольные — тип МП. Круглые магниты служат для подъема металлической стружки, скрапа, лома и т. д.; прямоугольные – для транспортировки длинномерных стальных грузов. Для перемещения очень длинных грузов применяют подвески нескольких магнитов на специальной траверсе. Грузоподъемность электромагнитов достигает 30 т. Электромагнит (рисунок 5.19) состоит из стального литого корпуса 6; катушки 4; защитных колец 2, 5; защитных плит 3, изготовленных из марганцовистой стали или латуни; контактной коробки 7. Магнит подвешивают к крюку крана с помощью цепей 1. Подача тока к контактной коробке 7 производится с помощью гибкого кабеля, идущего к специальному кабельному барабану, приводимому в движение механизмом подъема.

Преимущества электромагнитов: автоматизация захвата и разгрузки, дистанционное управление, возможность работы с грузами различной формы и высокой температуры, высокая производительность кранов. Подъемными электромагнитами чаще оборудуют мостовые и реже стреловые краны.

В то же время электромагниты обладают и рядом существенных недостатков: большая собственная масса электромагнита; небезопасность использования по причине неизбежного падения груза при внезапном отключении тока; зависимость подъемной силы от типа (формы) груза (например, электромагнит М 42 диаметром 1670 мм осуществляет подъем стальной плиты массой 16 т и стальной стружки массой 0,2 т); зависимость подъемной силы от химического состава и температуры груза, например, при нагреве стального груза до температуры около 700 °С или при наличии в металле ориентировочно 8 % марганца подъемная сила отсутствует.

Подъемная сила электромагнита

(5.18)

(5.18)

где lп — число ампер-витков обмотки; А — площадь соприкосновения груза с полюсами магнита; RB, RM — магнитные сопротивления на участках пути магнитного потока (соответственно воздушном и металлическом).

Рисунок 5.19 – Грузоподъемный электромагнит

Для повышения безопасности эксплуатации подъемные электромагниты снабжают дополнительными механическими устройствами, удерживающими груз от падения при исчезновении тока. Применяются также буферные аккумуляторные батареи с системой блокировки, которая подает электроэнергию от аккумуляторов при исчезновении напряжения в сети, а в последнее время предложены подъемные электромагниты в сочетании с постоянными магнитами, исключающие падение груза.

Вакуумные захватыоснованы на том, что в камере создается разрежение воздуха (вакуум) и под действием атмосферного давления возникает сила притяжения между грузом и захватом.

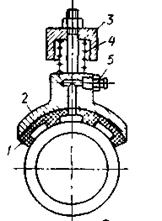

Устройство вакуумной камеры для труб диаметром до 85 см показано на рисунке 5.20, а. Уплотнение из мелкопористой резины 1 крепится к корпусу камеры 2, которая с помощью вентиля 5 соединяется с вакуумной системой. Захват подвешивается к крюку крана с помощью подвески 3 и пружины 4. Аналогично устроены и другие пневмозахваты.

Возможность автоматизации грузотранспортных операций, сокращение расхода времени и средств на их производство, сохранность поверхности, что особенно важно для шлифованных и полированных поверхностей, повышение производительности – преимущества вакуумных захватов (пневмозахватов).

Рисунок 5.20 – Схема вакуумного захвата для транспортировки труб

Они применяются для подъема длинномерных и тонкостенных грузов, листовых цветных металлов, листового стекла, фанеры, деревянных, пластмассовых и бетонных плит, труб, бочек и др. Масса вакуумных захватов по отношению к массе поднимаемого груза составляет 8…10% (у траверсных захватов больше).

Недостаток вакуумных захватов (пневмозахватов) – время удержания груза ограничено временем сохранения рабочего вакуума.

Для перегрузочных работ с различными грузами применяют вакуумные грузозахватные устройства с жестким креплением вакуумных захватов (рисунок 5.21, а) и подвешенных на траверсе (рисунок 5.21, б).

На фермах 1 мостового крана (рисунок 5.21, а) попарно смонтировано восемь пневмоцилиндров 2 с вакуумными захватами 4; на мосту крана размещены вакуум-насос 3, ресивер и вакуумный групповой коллектор для управления захватами. Грузоподъемность погрузчика 4 т.

На рисунке 5.21, б показан подвесной вакуумный захват для крупноразмерных деталей (панелей, блоков и др.). Захват состоит из рамы 1, несущей вакуумной тарелки 2, число и расположение которых меняется в зависимости от конфигурации груза. Электродвигатель 3 приводит в движение вакуум-насос 4.

Вакуумные грузозахваты успешно используют для комплексной механизации монтажа крупноразмерных стеклянных панелей и витрин. Устройство смонтировано на самоходной машине и позволяет с помощью специального механизма точно перемещать и устанавливать стекла. Стреловые гусеничные краны, оборудованные вакуумным захватом, могут поднимать железобетонные плиты массой до 20 т.

а

Рисунок 5.21 – Вакуумные захваты

Подъемная сила вакуумного захвата

(5.19)

(5.19)

где kP=0,8…0,85 — коэффициент, учитывающий изменение атмосферного давления и свойств уплотнителя; А — площадь вакуумной камеры, м2; рА — атмосферное давление, Па; рВ — остаточное давление в камере, Па.

Предельная сила притяжения

(5.20)

(5.20)

Принято считать, что на 1 Н силы тяжести груза требуется (1,2…1,3)×10-5 м2 активной площади вакуумного захвата.

Вакуумные насосы должны иметь небольшие габаритные размеры и массу, большое быстродействие и надежно работать при высоких и низких температурах окружающей среды. Давление в системе находится в пределах 1…15 кПа (7,5…112 мм рт. Ст.).

Грейферы и бадьи.

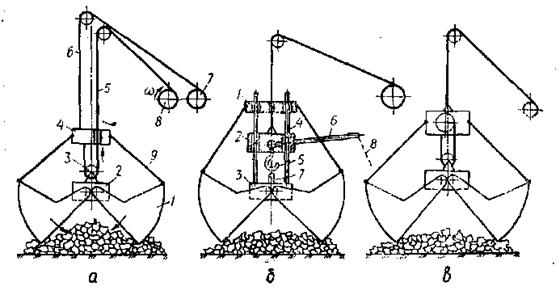

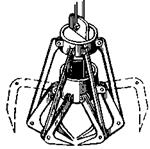

Грейферы представляют собой многозвенные механизмы, которые служат для захвата, транспортировки и автоматической разгрузки сыпучих грузов (рисунок 5.22), труб, бревен и других длинномерных грузов. Для крупнокусковых материалов, металлической стружки, дров и пр. применяют многочелюстные грейферы (шести- и восьмичелюстные) (рисунок 5.23).

Вместимость грейферов находится в пределах V = 0,4… 10 м3.

Грейферы широко применяют в промышленности, в сельском хозяйстве. При выполнении строительных, складских, горнодобывающих работ и т. д., вследствие чего резко повышается производительность грузотранспортных операций, снижается доля ручного труда или он совсем устраняется. Грейфер представляет собой достаточно сложный механизм, при помощи которого обеспечивается непрерывная транспортировка производственных грузов. Изучение их работы, разработку теории расчета последних в разное время вели отечественные и зарубежные ученые Б.А. Таубер, И.П. Крутиков, Б.П. Румянцев и др.

Рисунок 5.22 – Схемы: двухканатного грейфера (а); одноканатного грейфера (б); моторного грейфера (в)

Рисунок 5.23 – Многочелюстной грейфер

Дата добавления: 2018-11-26; просмотров: 1841;