Режимы работы кранов и крановых механизмов.

Для грузоподъемных машин характерна цикличность работы механизмов с частыми пусками, остановками и реверсами.

В зависимости от режима работы механизма определяют нагрузки, выполняют расчет двигателей и тормозов, принимают запасы прочности, выполняют расчет деталей и узлов на выносливость, определяют сроки службы элементов машин.

Режим работы – это совокупность показателей, которые определяют его эксплуатацию. Он характеризуется спектром нагружений и продолжительностью их действия.

До 1982 г. нормами Госгортехнадзора предусматривались 5 режимов работы крановых механизмов с учетом типа крана: с ручным приводом Р – ручной; с машинным приводом: Л – легкий; С – средний; Т – тяжелый; ВТ – весьма тяжелый.

С 1983 г. действует новая классификация крановых механизмов по режимам работы по ГОСТ 25835-83, который распространяется на грузоподъемные краны всех видов, кроме судовых и плавучих [4, 7]. В основе определения групп режимов работы крановых механизмов лежат два показателя: классы использования в зависимости от времени работы механизма (таблица 2.1) и классы нагружения в зависимости от коэффициента нагружения К (таблица 2.2).

Таблица 2.1 – Классы использования механизмов по ГОСТ 25835-83

| Класс использования | А0 | А1 | А2 | А3 | А4 | А5 | А5 |

| Норма времени работы механизмов, ч: св. до | - |

Коэффициент нагружения К определяется по формуле

(2.1)

(2.1)

где Рi – нагрузка (сила, момент), действующая на механизм за период времени ti;

Рmax – максимальная нагрузка (сила, момент), действующая на механизм в течение времени его работы;

ti – продолжительность времени действия нагрузки Рi;

S ti – суммарное время действия нагрузок на механизм.

Нагрузки Рi, Рmax определяют для концевого звена кинематической цепи механизма (канатный барабан, ходовое колесо, ведущее зубчатое колесо механизма поворота) с учетом всех факторов, включая и процессы неустановившегося движения.

В таблице 2.3 приведена классификация групп режимов работы механизмов по ГОСТ 25835-83.

Примерное соответствие группы режимов работы механизмов, устанавливаемых ГОСТ 25835-83 и Правилами Госгортехнадзора, приведено в таблице 2.4 [7].

Таблица 2.2 – Классы нагружения механизмов по ГОСТ 25835-83

| Класс нагруже-ния | Коэффициент нагружения К (формула 2.1) | Качественная характеристика класса нагружения |

| По ГОСТ 25835-83 | ||

| В1 В2 В3 В4 | До 0,125 Св. 0,125 до 0,25 Св. 0,25 до 0,50 Св. 0,50 до 1,00 | Работа при нагрузках, значительно меньших номинальных, и в редких случаях с номинальной нагрузкой Работа при средних и номинальных нагрузках Работа преимущественно при номинальных и близких к номинальным нагрузкам Постоянная работа при номинальных и близких к номинальным нагрузкам |

| Примечание. В случае отсутствия конкретных данных для расчета коэффициента К могут быть приняты во внимание качественные характеристики. |

Таблица 2.3 – Группы режимов работы механизмов по ГОСТ 25835-83

| Класс использования | Группа режима для класса нагружения | |||

| В1 | В2 | В3 | В4 | |

| А0 А1 А2 А3 А4 А5 А6 | 1М 1М 1М 2М 3М 4М 5М | 1М 1М 2М 3М 4М 5М 6М | 1М 2М 3М 4М 5М 6М - | 2М 3М 4М 5М 6М - - |

Таблица 2.4 – Соответствие групп режима работы механизмов

| Группа режима работы механизмов по ГОСТ 25835-83 | 1М | 2М, 3М | 4М | 5М | 6М |

| Режим работы согласно Правилам Госгортехнадзора | Ручной | Л | С | Т | ВТ |

При выборе редукторов, двигателей и тормозов, среди прочих параметров (о которых будем говорить в следующих лекциях), ориентируются на относительную продолжительность включения механизма.

Относительная продолжительность включения механизма – это отношение продолжительности работы механизма в течение рабочего цикла к продолжительности этого цикла, измеренная в процентах.

Относительная продолжительность включения обозначается ПВ% и определяется по формуле

, (2.3)

, (2.3)

где tР – продолжительность работы механизма в течение рабочего цикла;

ТЦ – продолжительность рабочего цикла.

Продолжительность рабочего цикла – это промежуток времени от момента начала рабочего процесса до момента возвращения крана в исходное состояние.

Продолжительность рабочего цикла определяется по формуле

(2.4)

(2.4)

где tР – продолжительность работы механизма в течение рабочего цикла;

tП – продолжительность пауз механизма в течение рабочего цикла.

При практических расчетах принимают ТЦ: для механизмов – не более 60 мин; для электрооборудования – не более 10 мин.

Если ТЦ >10 мин, то режим работы электродвигателя считается продолжительным и соответствует относительной продолжительности включения ПВ100%.

В таблице 2.5 приведено соответствие относительной продолжительности включения ПВ% механизмов группам режимов работы механизмов, устанавливаемых Правилами Госгортехнадзора.

Таблица 2.5 – Соответствие относительной продолжительности включения ПВ% группам режимов работы механизмов, устанавливаемых Правилами Госгортехнадзора

| Относительная продолжительность включения ПВ% механизма | 15% | 25% | 40% | 60% | 100% |

| Режим работы согласно Правилам Госгортехнадзора | Л | С | Т | ВТ | ВТН |

| Примечание. ВТН – весьма тяжелый непрерывный режим работы, называемый продолжительным (при ТЦ >10 мин). |

Режим работы крана в целом устанавливается ГОСТ 25546-82. Группу режима работы крана определяют в зависимости от класса его использования (таблица 2.6) и класса нагружения (таблица 2.7).

Класс нагружения крана зависит от распределения перемещаемых краном грузов относительно номинальной грузоподъемности крана за срок его службы и характеризуется коэффициентом нагружения КР, определяемым по формуле

, (2.3)

, (2.3)

где Сi – число циклов работы крана с грузом массой Qi;

SСi – общее число циклов работы крана за срок его службы;

Qi – масса груза, перемещаемого краном с числом циклов Сi;

Qном – номинальная грузоподъемность крана.

Группа режима работы крана приведена в таблице 2.8.

Таблица 2.6 – Класс использования крана по ГОСТ 25546-82

| Класс использования | Общее число циклов работы крана за срок его службы | Качественная характеристика класса использования |

| По ГОСТ 25546-82 | Нерегулярное использование | |

| С0 | До 1,6×104 | |

| С1 | Св. 1,6×104 до 3,2×104 | |

| С2 | Св. 3,2×104 до 6,3×104 | |

| С3 | Св. 6,3×104 до 1,25×105 | |

| С4 | Св. 1,25×105 до 2,5×105 | Регулярное использование при малой интенсивности работы |

| С5 | Св. 2,5×105 до 5×105 | Регулярное использование при средней интенсивности работы |

| С6 | Св. 5×105 до 1×106 | Интенсивное использование |

| С7 | Св. 1×106 до 2×106 | Весьма интенсивное использование |

| С8 | Св. 2×106 до 4×106 | |

| С9 | Св. 4×106 | Особо интенсивное использование при длительных сроках эксплуатации |

| Примечания: 1. Цикл работы крана состоит из перемещения грузозахватного органа к грузу, подъема и перемещения груза, освобождения грузозахватного органа и возвращения его в исходное положение. 2. Срок службы кранов (время его работы до списания) устанавливают в стандартах или технических условиях на краны конкретных видов. |

Таблица 2.7 – Класс нагружения крана по ГОСТ 25546-82

| Класс нагружения | Коэффициент нагружения (формула 2.2) | Качественная характеристика класса нагружения |

| По ГОСТ 25546-82 | ||

| Q0 Q1 Q2 Q3 Q4 | До 0,063 Св. 0,063 до 0,125 Св. 0,125 до 0,25 Св. 0,25 до 0,50 Св. 0,50 до 1,00 | Постоянная работа с грузом, значительно меньшим номинального То же с грузом, меньшим номинального То же с грузом средней массы То же с грузом относительно большой массы То же с грузом, приближающимся к номинальному |

Таблица 2.8 – Группа режима работы кранов (ГОСТ 25546-82)

| Класс использования | Группа режима работы кранов для класса нагружения | ||||

| Q0 | Q1 | Q2 | Q3 | Q4 | |

| С0 С1 С2 С3 С4 С5 С6 С7 С8 С9 | - - 1К 1К 2К 3К 4К 5К 6К 7К | - 1К 1К 2К 3К 4К 5К 6К 7К 8К | 1К 1К 2К 3К 4К 5К 6К 7К 8К 8К | 1К 2К 3К 4К 5К 6К 7К 8К 8К - | 2К 3К 4К 5К 6К 7К 8К 8К - - |

Ориентировочное сопоставление режимной классификации кранов по действовавшим правилам Госгортехнадзора и по ГОСТ 25546-82 [7] дано в таблице 2.9.

Таблица 2.9 – Соответствие групп режима работы кранов

| Группа режима работы по Правилам Госгортехнадзора | Л | С | Т | ВТ |

| Группа режима работы по ГОСТ 25546-82 | 1К-3К | 4К, 5К | 6К, 7К | 8К |

В настоящее время группы классификации (режима работы) грузоподъемных кранов и машин и их механизмов устанавливаются соответственно ГОСТ 25546-82 и ГОСТ 25835-83, а также устанавливаются ISO 4301/1 и определяются Правилами [5]. Группы классификации (режима работы) указываются в паспорте грузоподъемного крана или машины.

Группа классификации (режима работы) кранов в целом по ISO 4301/1 определяется по таблице 2.10 в зависимости от класса использования (U0-U9), который характеризуется величиной максимального числа циклов за заданный срок службы, и режима нагружения (Q1-Q4).

Режим нагружения крана характеризуется величиной коэффициента распределения нагрузок КР, которая определяется по формуле:

, (2.4)

, (2.4)

где Сi – среднее количество рабочих циклов с частным уровнем массы груза Рi;

СТ — суммарное число рабочих циклов за весь срок службы крана:

, (2.5)

, (2.5)

Рi — значение частных масс отдельных грузов (уровня нагрузки) при типичном применении крана;

Рmax— масса наибольшего груза (номинальный груз), который разрешается поднимать краном;

т = 3.

Группа классификации (режима) механизмов в целом по ISO 4301/1 определяется по таблице 2.11 в зависимости от класса использования механизма (Т0-Т9), который характеризуется общей продолжительностью использования механизма (в часах) и режимом нагружения (L1-L4).

Таблица 2.10 – Группы классификации (режима работы) кранов в целом по ISO 4301/1

| Режим нагру-жения | КР* | Характе-ристика грузов, поднима-емых кранами | Класс использования | |||||||||

| Нерегулярное использование | Регуляр-ное исполь-зование в легких условиях | Регу-лярное использование с перерывами | Регулярное интен-сивное исполь-зование | Интенсивное использование | ||||||||

| U0 | U1 | U2 | U3 | U4 | U5 | U6 | U7 | U8 | U9 | |||

| Минимальное количество рабочих циклов | ||||||||||||

| 1,6×104 | 3,2×104 | 6,3×104 | 1,25×105 | 2,5×105 | 5×105 | 1×106 | 2×106 | 4×106 | >4×106 | |||

| Q1 – легкий | 0,125 | легкие – регулярно, номинальные – изредка | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | ||

| Q2 – средний | 0,25 | средние – регулярно, а номинальные – довольно часто | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | ||

| Q3 – тяжелый | 0,5 | тяжелые – регулярно, а номинальные часто | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | ||

| Q4 – весьма тяжелый | 1,0 | близкие к номинальным | А2 | А3 | А4 | А5 | А6 | А7 | А8 |

Примечание. КР* – коэффициент нагрузки.

Таблица 2.11 – Группы классификации (режима работы) механизмов в целом по ISO 4301/1

| Режим нагру-жения | КР* | Характе-ристика грузов, поднима-емых кранами | Класс использования механизмов | |||||||||

| Нерегулярное использование | Регулярное использо-вание в легких условиях | Регулярное использо-вание с перерывами | Регуляр-ное интен-сивное использо-вание | Интенсивное использование | ||||||||

| Т0 | Т1 | Т2 | Т3 | Т4 | Т5 | Т6 | Т7 | Т8 | Т9 | |||

| Общая продолжительность использования, ч | ||||||||||||

| L1 – легкий | 0,125 | малые – регулярно, а наибольшие – изредка | М1 | М2 | М3 | М4 | М5 | М6 | М7 | М8 | ||

| L2 – средний | 0,25 | умеренные – регулярно, а наибольшие – довольно часто | М1 | М2 | М3 | М4 | М5 | М6 | М7 | М8 | ||

| L3 – тяжелый | 0,5 | большие – регулярно, а наибольшие – часто | М1 | М2 | М3 | М4 | М5 | М6 | М7 | М8 | ||

| L4 – весьма тяжелый | 1,0 | наибольшие – регулярно | М2 | М3 | М4 | М5 | М6 | М7 | М8 |

Примечание. КР* – номинальный коэффициент нагружения.

Режим нагружения механизма характеризуется величиной коэффициента распределения нагрузки Кт, определяемого по формуле:

, (2.6)

, (2.6)

где ti – средняя продолжительность использования механизма при отдельных уровнях нагрузки Pi;

tT – общая продолжительность при всех частных уровнях нагрузки:

, (2.7)

, (2.7)

Рi – значение частных нагрузок (уровни нагрузки), характерных для применения данного механизма;

Рmax – значение наибольшей нагрузки, которая прикладывается к механизму;

т = 3.

Группы классификации стреловых самоходных кранов и их механизмов. Согласно ИСО 4301/1, классификация стреловых самоходных кранов и их механизмов установлена на основании количества рабочих циклов, выполняемых на протяжении ожидаемого срока службы крана или механизма, и коэффициента распределения нагрузок, который характеризует номинальный режим нагрузки.

Классификацию стреловых самоходных кранов по группам в зависимости от условий работы, приведено в таблице 2.12, для которой соответствующие ряды коэффициентов нагружения Q и классов использования U приведены в табл. 2.10. Классификацию механизмов стреловых самоходных кранов по группам режимов работы приведено в таблице 2.13.

Таблица 2.12 – Группы классификации (режима работы) стреловых самоходных кранов в целом по ISO 4301/1

| Режим нагружения | Группа | Назначение кранов |

| Легкий Средний Тяжелый | А1 А3 А4 | Для общих грузоподъемных операций (краны с крюком); для непрерывной работы не применяются Краны с грейфером, захватом или электромагнитом Для погрузки и разгрузки контейнеров или для общих работ в доках |

Таблица 2.13 – Группы классификации (режима работы) механизмов стреловых самоходных кранов по ISO 4301/1

| Механизм | Группы классификации при группе режима работы крана | ||

| А1 | А3 | А4 | |

| Подъем груза Поворот крана Подъем и опускание стрелы Телескопирование (с грузом) Передвижение по рабочей площадке крана: пневмоколесного гусеничного | М3 М2 М2 М1 М1 М1 | М4 М3 М3 М2 М1 М2 | М5 М4 М3 М1* М1 М2 |

Примечание. * С подвешенным грузом телескопирование не выполняется.

Нагружения в грузоподъемных машинах: нормативные и случайные, полезные силы технологического сопротивления, силы ветровые, от уклона пути, сейсмические и динамические, жесткости динамических систем и их влияние на характер движения.

Классификация нагружений. Грузоподъемные машины могут испытывать действие следующих нагрузок: от собственного веса, веса полезного груза и грузозахватных устройств, от ветра, снега, льда, сейсмических колебаний земли, при транспортировке и монтаже кранов, выполнении технологических операций, в аварийных ситуациях, при действии повышенных и низких температур, при неустановившихся режимах работы, от уклона пути.

По продолжительности действия эти нагрузки делятся на постоянные и временные.

К постоянным нагрузкам относятся нагрузки от собственного веса крана, веса постоянно подвешенного грузозахватного устройства, к временным – остальные. Нагрузка от полезного груза может быть приложенной постоянно в одном месте и подвижной.

Кроме того, различают нагрузки рабочего состояния грузоподъемных машин и нерабочего состояния грузоподъемных машин.

В рабочем состоянии грузоподъемная машина с грузом или без него может совершать рабочие движения собственными механизмами.

Нерабочим состояниемгрузоподъемной машины считается такое, при котором эксплуатация грузоподъемной машины не допускается по условиям внешней среды (ураган, землетрясение и др.) или из-за необходимости проводить ремонтные или монтажные операции. Грузоподъемная машина без груза.

К нагрузкам нерабочего состояния относятся повышенные ветровые, монтажные и испытательные (при испытаниях машины с нагрузкой, превышающей номинальную).

Нагрузка от собственного веса. Собственный вес крановых металлоконструкций играет важную роль и относится к основным нагрузкам. Так, например, для мостовых кранов общего назначения вес полезного груза в зависимости от грузоподъемности и пролета крана составляет 15…50 % веса крана, а для портальных кранов грузоподъемностью 3…75 т — всего лишь 4…11 %. В начале проектирования задаются собственным весом машины, учитывая данные аналогичных конструкций.

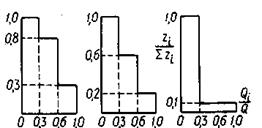

Нагрузка от полезного груза. Вес груза относится к основным нагрузкам. Однако при определении этих нагрузок, являющихся решающими при расчетах на прочность и выносливость, следует иметь в виду, что использование номинальной грузоподъемности по величине и во времени зависит от условий эксплуатации крана. Так, например, на рисунке 2.1 приведено (по данным ВНИИстройдормаш) расчетное распределение в относительных единицах массы поднимаемого груза Qi от числа нагружений zi, для строительных башенных кранов режимных групп: 6К-7К (а); 4К-5К (б); 1К-ЗК (в).

а б в

Рисунок 2.1 – Расчетное распределение в относительных единицах массы поднимаемого груза от числа нагружений для легкого (а), среднего (б) и тяжелого (в) режимов работы строительных башенных кранов (по данным ВНИИстройдормаш)

Вместо zi/Szi×100% в этих графиках может быть представлено значение относительного времени ti/Sti×100%. Опытных данных, устанавливающих действительные законы изменения веса груза в зависимости от типа кранов и условий их эксплуатации, весьма мало. Однако имеющиеся сведения подтверждают возможность использования для этой цели известных статистических закономерностей, в частности законов Гаусса, Пуассона и др.

Ветровая нагрузка на кран должна быть определена как сумма статической и динамической составляющих. Статическая составляющая, соответствующая установившейся скорости ветра, должна быть учтена во всех случаях; динамическая составляющая, вызываемая пульсацией скорости ветра, — только при расчете на прочность металлических конструкций, противоугонных устройств и при проверке кранов на устойчивость против опрокидывания.

Статическую составляющую ветровой нагрузки РВ на кран или его часть, или на груз, следует определять по формуле

, (2.8)

, (2.8)

где рВ — распределенное давление ветра в данной зоне высоты; FВ — расчетная наветренная площадь (нетто) конструкции и груза, определяемая из таблиц приложений 1 и 2 к ГОСТ 1451—77. Величину FВ приближенно можно принимать FН = jFБ, где FБ — площадь брутто передней со стороны грани конструкции, ограниченная ее контуром; j — коэффициент заполнения, находящийся в пределах 0,2—0,6 для решетчатых ферм из прямоугольных профилей и 0,2—0,4 для ферм из труб. Минимальные значения относятся к безраскосным фермам. Для механизмов j = 0,8-5-1,8; для сплошных конструкций, кабин и противовесов j=1. Для конструкций из труб расчетная наветренная площадь может быть уменьшена умножением на поправочный коэффициент 0,75.

Наветренная площадь груза принимается по фактическим данным, а при отсутствии их определяется по таблице 2.14 (ГОСТ 1451—77).

Таблица 2.14 – Расчетная площадь груза FГ в зависимости от его грузоподъемности

| Q, т | FГ, м2 | Q, т | FГ, м2 | Q, т | FГ, м2 | Q, т | FГ, м2 |

| 0,20 0,50 1,00 1,60 | 1,0 2,0 2,8 3,6 | 2,00 3,20 5,00 10,0 | 4,0 5,6 7,1 10,0 | 16,0 20,0 25,0 | 14,0 16,0 18,0 | 32,0 63,0 100,0 | 20,0 28,0 36,0 |

| Примечание. Ветровую нагрузку на груз принимают не менее 500 Н. |

Распределенная ветровая нагрузка

рВ=qkcn, (2.9)

где  — динамическое давление ветра на высоте 10 м над поверхностью земли (или воды для плавучих кранов), Па;

— динамическое давление ветра на высоте 10 м над поверхностью земли (или воды для плавучих кранов), Па;  — скорость ветра, м/с;

— скорость ветра, м/с;  = 1,23 кг/м3 — плотность воздуха; с — коэффициент аэродинамической силы, значение которого принимают в зависимости от конструктивных особенностей элементов крана (с = 0,8… 1,2 для конструкций из труб; с = 1,2 для коробчатых конструкций, прямоугольных кабин, противовесов, канатов, груза; с = 1,5…. 1,6 для балок с выступающими поясами и наружными ребрами, плоских ферм из прямоугольных профилей); n — коэффициент перегрузки; n = 1 для нагрузок рабочего состояния, n = 1,1 для нерабочего состояния (при расчете конструкций по методу предельных состояний); k — коэффициент, учитывающий повышение динамического давления ветра в зависимости от высоты расположения крана над поверхностью земли, определяется по таблице 2.15.

= 1,23 кг/м3 — плотность воздуха; с — коэффициент аэродинамической силы, значение которого принимают в зависимости от конструктивных особенностей элементов крана (с = 0,8… 1,2 для конструкций из труб; с = 1,2 для коробчатых конструкций, прямоугольных кабин, противовесов, канатов, груза; с = 1,5…. 1,6 для балок с выступающими поясами и наружными ребрами, плоских ферм из прямоугольных профилей); n — коэффициент перегрузки; n = 1 для нагрузок рабочего состояния, n = 1,1 для нерабочего состояния (при расчете конструкций по методу предельных состояний); k — коэффициент, учитывающий повышение динамического давления ветра в зависимости от высоты расположения крана над поверхностью земли, определяется по таблице 2.15.

Таблица 2.15 – Поправочный коэффициент k в зависимости от высоты над уровнем земли (воды) по ГОСТ 1451-77

| Высота над поверхностью земли, м Коэффициент k | 1,00 | 1,25 | 1,55 | 1,75 | 2,10 | 2,60 | 350 и выше 3,10 |

Различают ветровую нагрузку рабочего состояния, при действии которой грузоподъемная машина работает нормально, и ветровую нагрузку нерабочего состояния.

Для рабочего состояния крана динамическое давление ветра (q, Па) принимают независимо от района установки крана с учетом его назначения:

Краны, работающие в зоне умеренных ветров…………………….…………….125

Краны всех типов, установленные в речных и морских

портах, на судоремонтных и строительных заводах.. ………….……………….250

Краны, работающие без перерыва............................... …………………………..400

Ветровая нагрузка рабочего состояния должна быть учтена при расчетах металлоконструкций, механизмов, тормозов, мощности двигателей, устойчивости стреловых кранов.

При определении мощности двигателей механизмов вследствие непостоянства и нерегулярности ветровых нагрузок их значение принимают не более 70 % статической ветровой нагрузки рабочего состояния, действующих на элемент крана или груз.

Для нерабочего состояния крана динамическое давление ветра принимают в соответствии с картой районирования (ГОСТ 1451—77).

Вся территория СНГ разбита на семь районов со следующими значениями скоростного потока на высоте до 10 м от поверхности земли в зависимости от скорости ветра (q0, Па) для европейской части и юга азиатской части — 270…450; для Кавказа, Средней Азии и побережья морей — 550…700; для северного и северо-восточного побережья — 850… 1000. Если район установки крана не известен, принимают q0= 450 Па.

Грузоподъемные машины не работают при ветровой нагрузке нерабочего состояния. На эту нагрузку рассчитывают металлоконструкции, механизмы передвижения, поворота, изменения вылета стрелы, собственную устойчивость крана против опрокидывания и противоугонные устройства кранов. Динамическая составляющая, вызываемая пульсацией скорости ветра, должна быть учтена только при расчете на прочность металлоконструкций и устойчивость кранов. Динамическую составляющую ветровой нагрузки на строительные башенные краны следует определять по ГОСТ 13994—81, а на остальные — по нормам проектирования кранов данного типа.

Снеговая нагрузка вычисляется как произведение горизонтальной проекции воспринимающей поверхности на давление от снега, равное qС = 500….2000 Па в зависимости от климатической зоны. Гололед, возникающий при определенной влажности воздуха и температуре от 0 до -5°С, образует на оттяжках и канатах, а также иногда на решетчатых металлических конструкциях корку толщиной 1 – 1,2 см. Плотность гололеда равна 900 кг/м3.

Сейсмические нагрузки. Для районов, подверженных землетрясениям, выполняют расчеты с учетом действия сейсмических сил для нерабочего состояния крана. Эти силы учитываются при расчете тормозов тележек и кранов механизмов передвижения и противоугонных захватов. Значение горизонтальных сил инерции в этом случае можно определить по формуле

, (2.10)

, (2.10)

где  — вес крана;

— вес крана;  — сейсмический коэффициент (в зависимости от сейсмичности в баллах);

— сейсмический коэффициент (в зависимости от сейсмичности в баллах);  = 1/40 — для 7,

= 1/40 — для 7,  = 1/20 — для 8 и

= 1/20 — для 8 и  = 1/10 — для 9 баллов; при 6 и меньше баллах расчет не требуется.

= 1/10 — для 9 баллов; при 6 и меньше баллах расчет не требуется.

Транспортные нагрузки. Возникают при транспортировке конструкций железнодорожным и автотранспортом вследствие толчков, при торможении, на криволинейных участках и т. д.; водным транспортом – из-за действия сил ветра, тяжести конструкции, сил инерции, вызванных качкой плавучего сооружения.

Монтажные нагрузки. Появляются при монтаже конструкции. Определяются на основании проекта ее монтажа, в котором (для кранов, расположенных на открытом воздухе) указывается максимально допустимое удельное давление ветра, составляющее обычно 150 Па.

Технологические нагрузки. Имеют место главным образом при работе специальных кранов, например, ковочных, клещевых и т. д. Чаще всего не представляется возможным определить эти нагрузки точно. В таких случаях механизмы кранов оборудуют предохранительными устройствами, ограничивающими передачу усилий и моментов.

Аварийные нагрузки. Появляются, например, при взаимном столкновении кранов, при внезапном отключении механизма передвижений одной из опор, при обрыве груза и т. д.

Температурные нагрузки. Имеют существенное значение лишь для статически неопределимых крупногабаритных металлоконструкций.

Соответствующая сила упругости, Н,

(2.11)

(2.11)

где Е=2×105 Мпа — модуль упругости стали; F — площадь поперечного сечения рассчитываемого элемента, м2; (t1-t2) — температурный перепад, принимаемый в среднем ±25°С, но не более ±40°С (исключением являются районы тропиков, Крайнего Севера и горячие цеха), °С; a=0,0000118 — коэффициент линейного расширения стали.

При температуре ниже -20°С следует учитывать возможность перехода металла в хрупкое состояние, особенно в местах концентрации напряжений.

Нагрузки от сил инерции. Возникают при неустановившихся движениях отдельных механизмов или в периоды неустановившихся движений конструкций, например, при пуске или торможении механизмов, перемещении конструкции с переменной скоростью при стационарной работе приводного двигателя, движении крана по неровному пути, раскачивании подвешенных грузов, ударе крана о буфер, столкновении кранов, качке плавучих сооружений и т. д. Вертикальные динамические нагрузки, появляющиеся при работе механизмов подъема, передвижении кранов, крановых тележек, учитываются динамическими коэффициентами. Горизонтальные инерционные нагрузки при работе механизмов передвижения кранов мостового типа ограничиваются силами сцепления приводных ходовых колес с рельсовыми путями. Силы инерции, действующие при работе механизмов поворота, ограничиваются специальными устройствами, называемыми муфтами предельного момента.

Нагрузки от уклона пути. Учитываются для кранов, работающих на наклонных участках рельсовых путей или рабочих площадок, имеющих достаточно большую величину.

Динамические нагрузки возникают в кранах в период неустановившегося движения (пуска и торможения) и являются вредными, перегружающими элементы крана и приводы.

Различают динамические нагрузки от сил инерции движения масс и нагрузки колебательного характера вследствие упругости элементов машины.

При поступательном движении масс в период пуска (торможения) возникает сила инерции:

(2.12)

(2.12)

при вращательном движении определяют момент сил инерции:

(2.13)

(2.13)

В этих формулах

т — масса крана или тележки, кг; u — скорость поступательного движения, м/с; w — угловая скорость нала, с-1;  — приведенный момент инерции вращающихся масс, кг×м2,

— приведенный момент инерции вращающихся масс, кг×м2,  — время неустановившегося движения, с.

— время неустановившегося движения, с.

Для снижения динамических нагрузок необходимо уменьшить массу машины (насколько возможно) или увеличить время пуска до значения, не влияющего на производительность крана.

Динамические нагрузки колебательного характера.В переходный период движения в приводных линиях машин, кроме статических и инерционных нагрузок, вследствие упругости звеньев возникают динамические нагрузки колебательного характера, которые могут во много раз превышать статические нагрузки.

Знание действительных нагрузок позволяет создавать надежные конструкции машин с улучшенными параметрами, а при эксплуатации — достигать наибольшей производительности обоснованным использованием резервов прочности и мощности.

Для исследования динамики реальную машину необходимо заменить физической моделью, представляющей собой несколько сосредоточенных масс (ротор двигателя, тормозной шкив, рабочие звенья), соединенных упругими безмассовыми связями (канаты, валы, ленты, упругие муфты).

Под действием внешних нагрузок (моментов электродвигателя и тормозов, сопротивлений рабочей машины) упругие элементы деформируются, а сосредоточенные массы машин, кроме основного движения, совершают малые колебания. Переменная составляющая сил или моментов при упругих колебаниях может быть настолько большой, что суммарные мгновенные значения их значительно превысят статические и инерционные нагрузки и могут привести к перегрузкам и поломкам деталей. Во многих механизмах подъемно-транспортных машин динамические нагрузки имеют решающее значение. Воздействие переменных сил является также одной из основных причин усталостного разрушения деталей. Практически 90% разрушений деталей машин имеют усталостный характер и происходят в результате действия переменных динамических нагрузок. Расчет динамических нагрузок в приводных линиях включает следующие этапы:

- составление физической, модели или эквивалентной схемы механизма; определение приведенных масс и жесткостей связей;

- определение величины и характера изменения внешних нагрузок, приложенных к системе;

- составление дифференциальных уравнений движения масс системы; нахождение упругих сил и моментов в звеньях механизма.

Действительную систему механизма заменяют простой физической моделью с небольшим числом масс. Выбирают несколько наибольших масс привода (ротор, муфты, редуктор, тормозной шкив, маховик) и рабочих органов машины. Остальными массами (валами, передачами) либо пренебрегают вследствие малости, либо учитывают приближенно, распределив их между сосредоточенными массами согласно существующим методам приведения.

Определение жесткостей динамической системы. Жесткостьэлемента характеризуется коэффициентом жесткости.

Коэффициент жесткости – это отношение силового фактора к деформации.

Коэффициент жесткости равен силе или моменту, вызывающему единичную деформацию.

При растяжении или сжатии коэффициент жесткости (Н/м):

с = Р/Dl, (2.14)

где Р — сила, Н; Dl — удлинение (укорочение) стержня, м.

Величина, обратная коэффициенту жесткости, называется коэффициентом податливости (м/Н)

е = l/с. (2.15)

Определим коэффициенты жесткости (в дальнейшем будем называть просто жесткость) некоторых наиболее распространенных элементов. В зависимости от характера деформации детали рассчитывают продольные, поперечные и крутильные жесткости.

Дата добавления: 2018-11-26; просмотров: 11127;