Упрочнение стекла методами ионно-обменной

Диффузии

С целью упрочнения стекла его выдерживают в контакте с расплавами солей. Процесс заключается в вытеснении ионов щелочных металлов из поверхностного слоя нагретого пластичного стекла ионами других щелочных металлов. Проходит диффузия катионов из расплава в стекло и обратная диффузия катионов-модификаторов. Коэффициент ионно-обменной диффузии D12 в бинарной системе рассчитывают через коэффициенты самодиффузии катионов и их относительные доли:

.

.

Процесс необходимо проводить при температурах, меньших температуры отжига, чтобы избежать релаксации напряжений. В этом случае возникающие напряжения сохраняются в стекле после охлаждения.

Ионный обмен может быть:

- низкотемпературным;

- высокотемпературным;

- комбинированным.

Низкотемпературный ионный обмен. Стекло выдерживают при температуре Т = 420ºС в контакте с солями, содержащими катионы калия.

rNa+ = 0,098 нм; rK+ = 0,133 нм.

Происходит диффузионное замещение катионов натрия Na+ более крупными калия K+. Полости в каркасе стекла уменьшаются, катионы калия создают более плотный поверхностный слой глубиной 30-40 мкм. Замена мелких катионов более крупными вызывает напряжение сжатия, механическая прочность стекла возрастает в 3-4 раза, термостойкость увеличивается в 1,5-2 раза.

Высокотемпературный ионный обмен.Проводят замещение модификаторов щелочными ионами меньшего радиуса. Стекло выдерживают в контакте с расплавом соли лития (Li2SO4) при температуре Т = 620ºС. Так как катионы лития имеют маленький размер (rLi+ = 0,068 нм), то диффузия распространяется на глубину до 150-200 мкм, что в несколько раз больше, чем при диффузии калия.

Коэффициент термического расширения силикатов лития меньше ТКЛР силикатов натрия и калия, входящих в исходный состав стекла. Поэтому при охлаждении объём поверхностного слоя уменьшается в гораздо меньшей степени, чем объём внутренних слоёв самого стекла. Возникающие в поверхностном слое напряжения сжатия увеличивают прочность стекла в 10-12 раз.

Дополнительное упрочнение может быть достигнуто при обработке стекла, упрочненного ионами лития, в расплаве соли калия. Так как разность в размерах между катионами лития и калия много больше по сравнению с разностью в размерах катионов натрия и калия, происходит значительное упрочнение стекла. Эффект упрочнения стекла за счёт ионно-обменной диффузии используется достаточно широко. В нашей стране применение нашла низкотемпературная обработка стекла.

4.4. Кислотно-основные свойства стеклорасплавов

Кислотно-основные свойства необходимо знать при выборе огнеупоров, из которых выкладывается стекловаренная печь. Температура плавления большинства огнеупоров, как правило, много выше температуры варки стекла. Однако для увеличения кампании, т.е. срока службы до капитального ремонта, необходимо минимизировать скорость коррозии огнеупоров. Кислые огнеупоры хорошо противостоят коррозии от кислых оксидных расплавов. Кислые расплавы быстро разъедают основную футеровку. Так как в расплаве стекла большая концентрация анионов кислорода, необходимо подбирать огнеупоры, способные противостоять воздействию кислородсодержащих расплавов.

Кислотой называется вещество, которое способно присоединять электроны (акцептор электронов).

Основание – вещество, отдающее электроны (донор электронов).

Носителями электронов в расплаве стекла являются анионы кислорода. В роли акцептора в силикатных стёклах выступает диоксид кремния SiO2, присоединяющий отрицательно заряженные ионы кислорода:

, SiO2 – акцептор.

, SiO2 – акцептор.

Следовательно, акцепторами являются стеклообразующие оксиды.

В качестве донора выступает, например, оксид кальция:

, СаО – донор.

, СаО – донор.

Донорами в расплавах стёкол являются оксиды–модификаторы.

Основность стеклорасплава зависит от соотношения концентраций оксидов–модификаторов и оксидов–стеклообразователей. Так как в силикатных стёклах концентрация диоксида кремния SiO2 > 50 мол.%, то расплавы стёкол обладают кислыми свойствами. Кислотность расплава стекла возрастает при добавлении оксидов в соответствии со следующим рядом:

К2О, Na2O, Li2O, BaO, SrO, CaO, MgO, BeO, Al2O3, B2O3, ZrO2, SiO2.

Наиболее устойчивыми к воздействию силикатных расплавов являются огнеупоры, в состав которых входят оксиды из второй половины приведенного списка. Исключением является оксид бора, т.к. его свойства регулируются не прочностью связи бора с кислородом, а относительно слабыми молекулярными силами притяжения бороксольных колец.

Огнеупоры состоят, в основном, из кристаллических материалов. Макроструктура огнеупоров характеризуется твёрдой частью и порами. Твёрдая часть представлена крупными и мелкими зёрнами. Крупные тугоплавкие зёрна, часто полностью состоящие из кристаллических фаз, называются заполнителем. Более мелкие зёрна называются связкой. Связка состоит из стекла, аморфных и кристаллических частиц. Связки, содержащие оксиды-стеклообразователи (SiO2, P2O5 и другие) имеют полимерное строение и при повышенной температуре обладают пластичностью.

Свод стекловаренной печи, стены пламенного пространства и горелок выкладывают из динаса, а дно и стены бассейна печи и влёты горелок – из бакора. Продолжительность службы стен стекловаренных печей – 3-4 года.

Динас содержит 94-98% SiO2, главные кристаллические фазы – тридимит и кристобалит. Получают динас из горных пород, в основном из кварцита. Для стимулирования перерождения кварца в тридимит применяют минерализаторы – CaO, FeO, MnO и другие. В динасе количество стекловидной фазы примерно 10% (1,5% Al2O3; 6,5% SiO2; 2% CaO).

Бакор-33 имеет состав: Al2O3 ~ 50%;

ZrO2 ~ 33%;

SiO2 ~ 12%.

Структура бакоровых изделий – мелкие кристаллики бадделеита ZrO2, корунд α-Al2O3 и силикатная стеклофаза. Силикатная фаза в бакоровых изделиях снижает коррозионную стойкость. К бакору 33 добавляют до 0,25% В2О3, который входит в стеклофазу, повышая её химическую и термическую устойчивость.

Высокоглинозёмистый огнеупор содержит более 75% Al2O3 , главная кристаллическая фаза – корунд α-Al2O3 . Количество стеклофазы в корунде – 1-3%. При увеличении содержания SiO2 пропорциионально увеличивается количество стеклофазы. Применяется для кладки менее ответственных частей бассейна (нижних рядов), студочных частей стекловаренной печи, каналов.

Шамот – содержит 51-66% SiO2 и 30-43% Al2O3 , главная кристаллическая фаза – муллит - 3Al2O3∙2SiO2. Шамотные огнеупоры получают из огнеупорных глин (каолинов). Часть глины предварительно обжигают, получая шамот, содержащий муллит. В огнеупорных глинах, помимо каолинита Al2SiO5(OH)4, в качестве примесей присутствуют кварц, слюда, пирит, доломит, анатаз и другие. Расплавы примесей содержат катионы Na+, K+, Ca2+, Mg2+. Расплав при охлаждении образует стеклофазу. Игольчатые и призматические кристаллы муллита цементируют стекловидную фазу, повышая огнеупорность и прочность шамотных изделий. Шамот применяется для кладки каналов, питателей, насадки и стен регенераторов, других ответственных частей печи.

Термоизоляционный шамот – содержит 51-66% SiO2 и 30-40% Al2О3, объёмная масса – 400-1300 кг/м3, главная кристаллическая фаза – муллит - 3Al2O3∙2SiO2. Применяется для теплоизоляции регенераторов и выработочных частей печи.

Магнезито-хромит – содержит не менее 65% MgO и 12-17% Cr2O3, главные кристаллические фазы – периклаз MgO и шпинелиды MgO∙Cr2O3. Применяется для кладки насадок регенераторов.

Ещё раз подчеркнём, что в качестве прослоек между кристаллическими огнеупорными зёрнами всегда присутствует стекловидная фаза, повышающая эксплуатационные свойства огнеупоров. С другой стороны, именно связка в первую очередь подвергается коррозии при контакте огнеупора с расплавами. Поэтому стеклосвязка должна формировать достаточно тонкие плёнки между кристаллами тугоплавкими оксидов, что замедляет химическую коррозию и износ огнеупоров.

4.5. Поверхностные свойства в технологии стекла

Силы поверхностного натяжения проявляют себя на различных этапах варки и выработки стекла.

1. Так как шихта представляет собой гетерофазную систему, необходимо учитывать взаимодействие фаз по границам их раздела. На стадии силикатообразования скорость растворения кварцевых зерен тем выше, чем меньше поверхностное натяжение образующихся эвтектических расплавов. Для ускорения провара шихты вводят соединения, понижающие поверхностное натяжение, например, сульфат натрия Na2SO4.

|

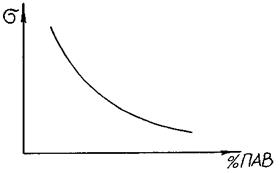

2. Для ускорения этапа осветления стекломассы необходимо ускорить процесс удаления газовых пузырьков. Процесс укрупнения зависит от поверхностного натяжения. Пузырьки быстрее соединяются при снижении поверхностного натяжения расплава. Для этого в стеклошихту вводят поверхностно-активные вещества (ПАВ). Добавляют нитраты, сульфаты, хлориды, соли аммония, оксиды мышьяка, сурьмы, церия, которые способствуют образованию крупных пузырей и их всплыванию (рис. 4.8).

Рис. 4.8. Изменение поверхностного натяжения стеклорасплава при увеличении концентрации поверхностно-активного

вещества

3. На стадии гомогенизации вероятность растворения свилей зависит от соотношения поверхностных натяжений расплава и свили. Процесс ускоряется, если поверхностное натяжение свили меньше поверхностного натяжения стекла. В этом случае свили вытягиваются в тонкие пленки, нити и растворяются.

4. Так как расплав стекла хорошо смачивает оксидные огнеупоры, то он заполняет поры огнеупора не только на уровне зеркала, но и поднимается выше.

;

;  ,

,

fσ – подъёмная сила;

fg – вес столбика расплава;

rкап – радиус капилляра;

h – высота подъёма расплава по капилляру.

.

.

5. При эмалировании создают условия для смачивания поверхности металла расплавом эмали. Поэтому важное значение имеет угол смачивания Θ (этот угол также называют краевым углом).

Θ = 0–30º – процесс эмалирования протекает успешно;

Θ > 30º – возможно образование несплошностей.

6. Поверхностное натяжение имеет большое значение при производстве стекловолокна, остеклованных микропроводов, при сварке и пайке изделий с помощью стеклянного флюса.

Расплавы промышленных силикатных стёкол имеют поверхностное натяжение в пределах от 155 до 470 мДж/м2. Высокие значения поверхностного натяжения дают возможность получать стеклянные изделия методами вытягивания и выдувания. При огневом полировании поверхностное натяжение вызывает выравнивание неровностей поверхности шлифованных изделий.

Отрицательное влияние поверхностного натяжения: при вытягивании ленты стекла стремление расплава сократить поверхность вызывает сужение ленты, оплавление краёв изделий при прессовании.

4.6. Термические свойства стекла

Дата добавления: 2018-11-26; просмотров: 1363;