Полимерные композиционные материалы

Как уже отмечалось, природа матрицы определяет в основном технологические параметры процесса изготовления композитного элемента, при котором образуется и сам материал. Полимерные композиционные материалы (ПКМ), образованные различными типами армирующих элементов с полимерной матрицей, широко применяют в различных отраслях промышленности в качестве конструкционных и теплозащитных материалов. Наибольшее распространение получили пластики, армированные стеклянными, углеродными, органическими, борными и некоторыми другими видами волокон. В качестве матрицы используют отвержденные эпоксидные, полиэфирные и другие термореактивные смолы, а также полимерные термопластичные материалы. К основным преимуществам композитов с полимерной матрицей относятся высокая удельная прочность и жесткость, стойкость к химическим агрессивным средам, низкая тепло- и электропроводность и т.п. Кроме того, при изготовлении этих материалов относительно легко при умеренных температурах и давлениях удается соединить армирующие элементы с матрицей. В этом случае применяют как традиционные процессы – прессование, контактно-вакуумое и автоклавное формование, так и специальные – намотка, пултрузия и другие процессы, когда материал и изделии создают одновременно

Физико-механические характеристики однонаправленных пластиков на основе эпоксидных связующих в сравнении с традиционными металлическими материалами приведены в таблице 2.1.1.

Таблица 2.1.1. Физико-механические характеристики однонаправленных пластиков по сравнению с металлами

| Параметр | Стекло-пластик | Угле-пластик | Органо-пластик | Боро-пластик | Сталь | Алю-миний |

| Плотность 𝝆·103, кг/м3 | 2,1 | 1,5 | 1,38 | 1,9 | 7,8 | 2,7 |

Предел прочности Гпа,

При растяжении

| 1,75 | 1,1 | 1,8 | 1,6 | 3,8 | 0,29 |

При сжатии

| 0,65 | 0,45 | 0,28 | 2,4 | ||

| При сдвиге t12 | 0,048 | 0,027 | 0,042 | 0,102 | ||

Удельная прочность при растяжении вдоль волокон  ·103 м ·103 м

| ||||||

Модуль упругости вдоль волокон  ·10-3, ГПа ·10-3, ГПа

| ||||||

Удельная жесткость  ·10-6, м ·10-6, м

| 2,7 | 5,3 | 10,5 | 2,5 | 0,28 | |

| Модуль сдвига G12, ГПа | 5,2 | 5,0 | 2,0 | 6,2 | __ | __ |

Сравнение характеристик однонаправленных композитов при растяжении или вдоль волокон показывает, что наибольшей удельной прочностью обладают органопластики, а угле- и боропластики значительно превосходят стекло и органопластики по удельной жесткости.

Большинство однонаправленных композитов при сжатии ведут себя как упругие тела подчиняющиеся закону Гука, вплоть до разрушения материала. Их модули упругости при растяжении и сжатии имеют одинаковое значение. У большинства ПКМ прочность при растяжении выше, чем при сжатии, за исключением боропластиков. Основными недостатками рассматриваемых ПКМ – их низкие механические характеристика при поперечном нагружении и сдвиге, обусловленные недостаточной прочностью матрицы и связи на границе раздела компонентов, низкие тепловая и радиационная стойкость, гигроскопичностъ, изменения физико-механических характеристик при старении под воздействием климатических факторов.

Свойства ПКМ, армированных различными тканями и пропитанных разными связующими (таблица 2.1.2), зависит от большого числа факторов и в первую очередь характеризуются:

· составом, формой, длиной, диаметром армирующих волокон и способом подготовки их поверхности;

· объемным содержанием армирующего наполнителя и связующего;

· качеством пропитки армирующего наполнителя связующим;

· свойствами связующего и прочностью его связи с наполнителем;

· технологией (методом и режимом) изготовления ПКМ;

· взаимным расположением армирующего наполнителя в изделии (схемой армирования).

Таблица 2.1.2. Характеристики КМ, армированных различными тканями

| Марка ткани | Вид пере- пле- тения | Тол- щина ткани, мм | Плот- ность 𝝆, кг/м3 | Содер-жание Связую-щего. % (масс.) | Прочность при растяжении | Модуль упругости при растяжении | ||

| основа | уток | основа | уток | |||||

| Стеклоткань АСТТ(б)-С (фенолформаль-дегидное связующее) | Сати-новое 8/3 | 0,35 | 38,8 | 26,6 | ||||

| Стеклоткань Т (полиэфирное связующее) | Полот-няное | 0,27 | 27,1 | |||||

| Стеклоткань МТБС-2.5 (полиэфирное связующе) | Много-слойное | 2,5 | 31,5 | 17,7 | ||||

| Углеткань П-5-13 (фенолформаль-дегидное связующее) | То же | 3,0 | 32,5 | 13,5 | ||||

| Арамидная ткань (Кевлар-49 на основе эпоксидного связующего) | Сати-новое 5/3 | 0,35 | 50,0 | 27,6 | 21,5 |

Совмещение армирующих материалов со связующим для получения ПКМ можно осуществлять прямыми или непрямыми способами.

К прямым способам относятся такие, при которых изделие формуется непосредственно из исходных компонентов, минуя операцию изготовления полуфабрикатов.

Непрямыми называют способы, при которых изделие изготавливается из полуфабрикатов, т.е. из ПКМ, представляющих собой предварительно пропитанные материалы – препреги с ориентированным или неориентированным расположением волокон. К первым относятся однонаправленные ленты, ткани, монолисты, а ко вторым – премиксы, пресс-волокниты и т.п.

Элементарный вид ПКМ – микропластик, т.е. нить, пропитанная связующим. Показатели механических характеристик микропластика используют для оценки коэффициента реализации прочности армирующих волокон в материале изделия (в процентах)

,

,

Где  предел прочности материала;

предел прочности материала;  – предел прочности микропластика.

– предел прочности микропластика.

Современное производство элементов конструкции из полимерных композитов в значительной мере ориентируется на препреговую технологию изготовления изделий. Суть этой технологии состоит в использовании промежуточного полуфабриката препрега с большой жизнеспособностью, т.е. сроком существования активных радикалов в связующем, обеспечивающих отправление матрицы. При нормальной температуре (20...10 °С) этот срок составляет примерно три месяца, при пониженной – до года. Препрег, полученный на специальных пропиточных установках, обладает наивысшим качеством пропитки наполнителя связующим, минимальными механическими повреждениям наполнителя, равномерным “наносом” связующего в наполнитель при оптимальном процентном содержании связующего.

Готовый препрег обычно представляет собой рулоны или пакеты ленточного калиброванного материала с разделительной пленкой между слоями, Отсутствие сколько-нибудь заметной липкости при нормальной температуре (20 °С ±10 °С) позволяет автоматизировать процесс вынесения препрега методами намотки, вкладки, делать технологически “чистыми” процессы ручной выкладки сложных изделий, проводить автоматизированный раскрой препрега на станках с программным управлением, например на лазерных или ультразвуковых установках раскроя материала.

Препреги с ориентированным расположением волокон изготавливают на специальных установках вертикального (шахтного) или горизонтального типа. Последние являются более предпочтительными.

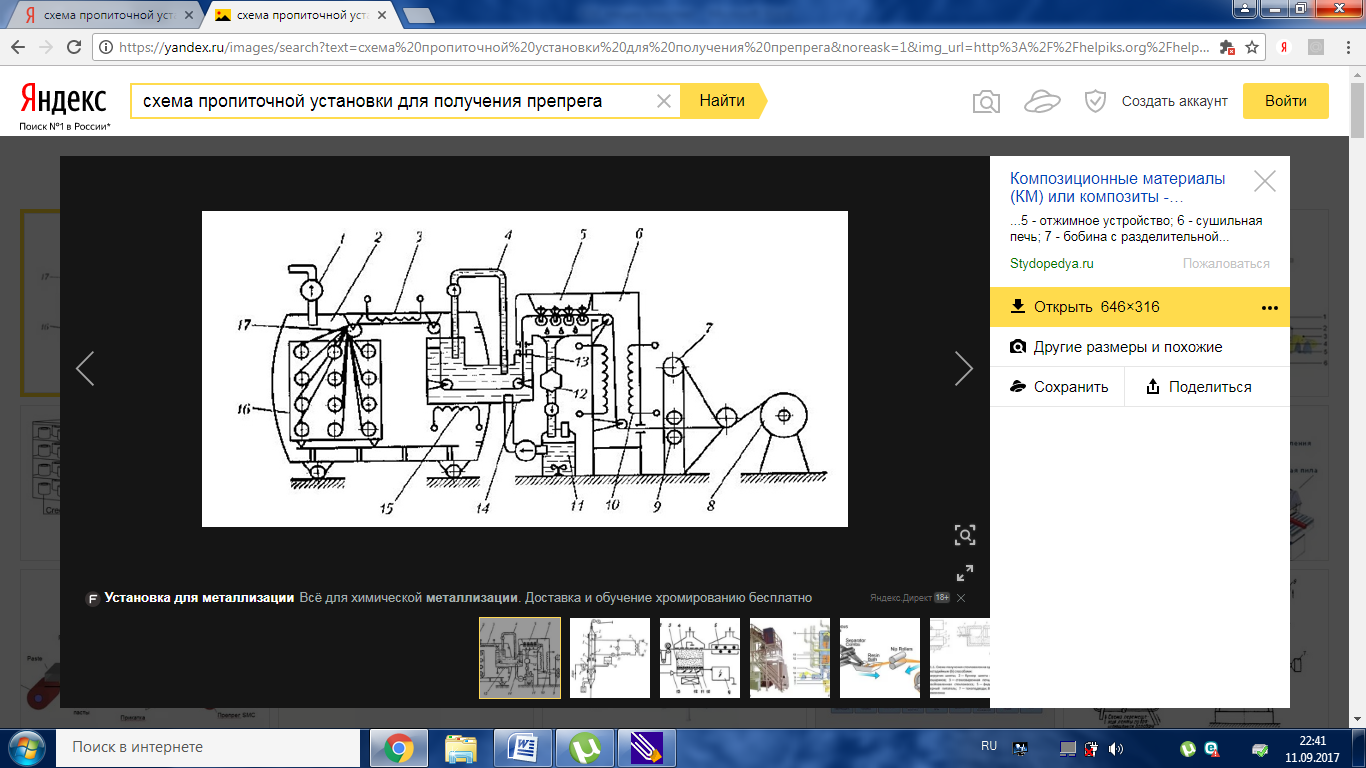

Схема пропиточной установки шахтного типа представлена на рисунке 2.1.1. Поступая со шпулярника на распределительный барабан, нити наполнителя формируются в ленту, которая подсушивается нагревателем и далее подается на пропитку в ванну со связующим.

Рис. 2.1.1. Смена пропиточной установки для получения препрега:

1– вакуумный насос, 2 – вакуумная камера, 3 – нагреватель, 4 – компенсатор уровня связующего, 5 – отжимное устройство, 6 – сушильная печь, 7 – бобина с разделится пленкой, 8 – рулон с готовым препрегом, 10 – калибрующее устройство, 11– нагреватель, 11– ресивер, 12 – фильтр, 13 – вакуумный затвор, 14 – ванна со связующим, 15 –нагреватель, 16 – шпулярник с нитяным наполнителем, 17 – распределительный барабан

После этого осуществляют пропитку, отжим, сушку и колибрование препрега. Наиболее важный этап в этой схеме – вакуумирование нитяного наполнителя, образующего препрег, его сушка и пропитка в вакуумной камере. Цель вакуумирования и сушки заключается в удалении газовых включений и влаги из микротрещин и межволоконного пространства в нитях наполнителя для свободного проникновения в них связующего.

Высокие удельные характеристики прочности и жесткости полимерных композитов позволят использовать их в аэрокосмической технике. Углепластики применяют для изготовления космических антенн различного назначения. Низкие значения температурных коэффициентов линейного расширения, высокая жесткость и хорошая теплопроводность позволяют разрабатывать конструкции антенн способные сохранять размеры и форму в условиях неравномерного лучистого нагрева. При этом важно проводить расчеты на жесткость и определять соответствующие структуры композиционного материала при проектировании. В существующих проектах при создании параболических антенн используются углепластики как для изготовления рефлектора, так и для опорной системы волновода.

Внедрение боропластиков эффективно в элементах конструкций, определяющим критерием работоспособности которых явится высокие удельные значения жесткости и прочности при действии сжимающих нагрузок. Высокая прочность и жесткость боропластиков при сжатии позволяет использован их при конструировании балок, панелей, стригеров несущих частей ЛА. Например, если металлическая двутавровая балка работает на изгиб, то ту ее полку, на которую действуют сжимающее напряжения, упрочняют пластинами из боропластика, в другую полку, работающую на растяжение – углепластиком. Масса такой балки на 20...30 % ниже, чем масса балки алюминиевых сплавов при одинаковой несущей способности.

В последнее время исследуется применение боропластиков в стойках шасси, отсеках фюзеляжа, обшивке крыльев самолетов, и дисках компрессоров газотурбинных двигателей. В перспективе использование боропластиков в корпусных деталях, работающих при всестороннем или одноосном сжатии, в трубах, сосудах внутреннего давления. Замена металлических изделии боропластиковыми позволяет снизить ют массу, повысить удельную жесткость, статическую прочность и вибропрочность.

Экономия массы, получаемая при использовании материлов на основе борных волокон и полимерной матрицы, стимулировала разработку разнообразных конструкций и технологических процессов.

Авиация и космос, судостроение, автомобильный и железнодорожный транспорт, строительство, нефтехимическая и горнодобывающая отрасли, спортивная индустрия, медицина – далеко не политый перечень областей применения ПКМ.

Дата добавления: 2019-12-09; просмотров: 934;