Оптимальные режимы получения твердого раствора цирконата-титаната свинца с лантаном

На основе твердого раствора цирконата-титаната свинца с лантаном получена керамика с электрооптическим коэффициентом 1 х 10-16 В2/м2 и светопропусканием 65—70% при толщине образцов 300 мкм и длине волны 0,633 мкм.

Основным методом получения электрооптической керамики цирконата-титаната свинца с лантаном (ЦТСЛ) является одноосное горячее прессование, позволяющее снизить температуру и продолжительность спекания, а также достичь высокой степени уплотнения материала. Известны различные варианты этого метода, однако все они основаны на предварительном горячем прессовании в вакууме.

Ряд авторов предлагают этот процесс отделить от окислительного горячего прессования на воздухе, другие рекомендуют вместо окислительного горячего прессования проводить обычный обжиг материала в атмосфере воздуха или совместить вакуумное и окислительное прессование.

Анализ литературных данных и результаты предварительных исследований показывают перспективность применения на стадии окислительного горячего прессования сжатого воздуха и совмещения в одном процессе вакуумной и окислительной стадий. Это позволяет значительно сократить цикл получения керамики и обеспечить контроль скорости ухода окиси свинца.

Указанный способ использован при получении керамики ЦТСЛ-9/65/35 (La/Zr/Ti - с добавкой 4% по массе окиси свинца) на установке УТП-50. Конструкция рабочей установки позволяет поддерживать вакуум 5 х 10-2 Па, максимальную рабочую температуру 1350°С, давление воздуха 4050 Па. Пресс-форма из высокоплотного карбида кремния устанавливается в центре камеры на подставку из этого же материала.

Скорость изменения температуры в пределах от 40 до 400°С/ч регулируется автоматически с помощью специального программатора; температура поддерживается с точностью ±1°С. В конструкцию установки включен самопишущий прибор, позволяющий осуществлять непрерывную запись усадки образцов в процессе вакуумно-окислительного горячего прессования, а также регистрировать температуру и давление остаточных паров внутри камеры.

Непосредственно процесс вакуумно-окислительного горячего прессования проводился на предварительно спрессованных блоках диаметром 42 мм и высотой 30 мм. Наибольшая воспроизводимость и повторяемость свойств керамики достигалась при плотности блоков 4,7 ± 0,2 г/см3 и влажности порошка около 10% по массе. Для предотвращения появления трещин перепрессовки и уменьшения запрессовки воздуха в блок необходимо проводить трехступенчатое холодное прессование (0,33 Pмакс;,0,67 Рмакс; Рмакс = 120 ± 10 кН) с выдержкой на каждой ступени 60 с.

В качестве засыпки использовался порошок электроплавленого корунда со средним размером зерна примерно 60 мкм.

В результате проведенных экспериментов однозначно определены такие параметры процесса, как давление остаточных паров в камере, предварительное и конечное давление прессования, температура. Превышение давлением остаточных паров величины 0,133 Па вызывает нарушение стехиометрии при высокой температуре вакуумного горячего прессования, а снижение степени вакуумирования ниже 0,133 Па резко уменьшает реакционную способность материала.

С целью ее увеличения (удаления оставшегося в порах воздуха, сближения центров агрегатов частиц) в процессе вакуумного горячего прессования проводится подпрессовка материала при температуре 600°С (температура синтеза порошка ЦТСЛ-9) и давлении 10±0,5 МПа.

Превышение этого давления может вызвать разрушение блоков. Конечное давление прессования, значительно ускоряя процесс спекания керамики ЦТСЛ-9/65/35, не должно превышать 20±0,5 МПа, так как это приводит к перенапряжению блоков, деформации и разрушению при освобождении их от засыпки и при дальнейшей обработке.

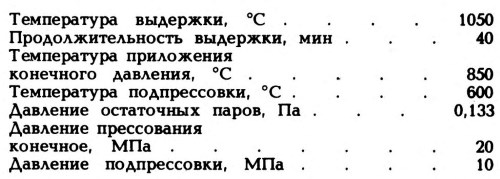

С помощью метода математического планирования эксперимента были определены следующие оптимальные режимы прессования:

На стадии окислительного горячего прессования установлена взаимосвязь керамики с технологическими факторами: максимальной температурой, продолжительностью выдержки образцов при этой температуре и давлением воздуха. Наиболее оптимальной является температура 1230°С.

Дальнейшее ее повышение приводит к интенсивному испарению не только межзеренного, но и стехиометрического оксида свинца, а снижение — к увеличению в материале посторонней фазы. В обоих случаях наблюдается уменьшение светопропускания керамики. Сжатый воздух позволяет регулировать скорость испарения окиси свинца. Блоки с наибольшим светопропусканием получены при давлении, превышающем 2500 Па.

Использование контроля усадки образцов дает возможность с большей точностью определить время окончания вакуумно-окислительного горячего прессования керамики ЦТСЛ-9/65/35. Спекание заканчивается через 3 ч после начала выдержки при 1230°С. Прирост усадки составляет 1—3 мкм в течение 10—15 мин. Осуществление процесса с выдержкой при конечной температурю позволяет получать керамику ЦТСЛ-9/65/35 с размером зерна около 2—3 мкм, что ослабляет эффект электрически управляемого рассеивания света, который проявляется как нежелательный фактор для ключевых приборов управления световым потоком.

Двухстадийная технология обеспечивает с большой воспроизводимостью получение высокоплотной электрооптической керамики ЦТСЛ-9/65/35 с электрооптическим коэффициентом 1 х 10-16 В2/м2, светопропусканием — 65 / 70% при толщине образцов 300 мкм (на длине волны 0,633 мкм) и плотностью, близкой к плотности материала на верхней границе области гомогенности твердого раствора ЦТСЛ.

Дата добавления: 2023-11-20; просмотров: 1810;