Получение сверхтонких оксидных пленок методом химической сборки

Метод химической сборки позволяет на поверхностях разной химической природы формировать сверхтонкие оксидные покрытия с химическим составом, строением и толщиной, регулируемыми на уровне молекулярного слоя.

Сверхтонкие диэлектрические пленки находят применение в светоизлучающих индикаторах, оптических переключающих устройствах, приемниках видимого и ИК излучения, приборах, работающих на эффекте Джозефсона.

Обычно формирование таких пленок (толщиной 1-10 нм) осуществляется путем химического превращения тонкого приповерхностного слоя материала подложки, как правило, окислением поверхности полупроводника или металла на воздухе или в кислороде.

Однако при этом толщина и однородность получаемого диэлектрического слоя зависят не только от режимов окисления, но и от структуры и свойств окисляемого материала. Поэтому более универсальны и предпочтительны методы прецизионного осаждения, при которых свойства оксидных пленок в меньшей степени зависят от природы покрываемой поверхности.

Ведущее положение среди этих методов занимает в настоящее время метод молекулярно-лучевой эпитаксии (МЛЭ), поскольку он позволяет контролировать химический состав, структуру и толщину наносимых слоев с предельно высокой точностью. Но его использование для выращивания сверхтонких пленок диэлектриков ограничивается высокой стоимостью и чрезвычайной сложностью оборудования.

Более целесообразным является применение для этих целей метода химической сборки - молекулярного наслаивания. С его помощью получены пленки оксидов титана и хрома толщиной 1-10 нм на различных подложках: кремнии КЭФ-4, 5 (III), кварцевом стекле и пленках металлов на поверхности стекла, нанесенных вакуумным испарением.

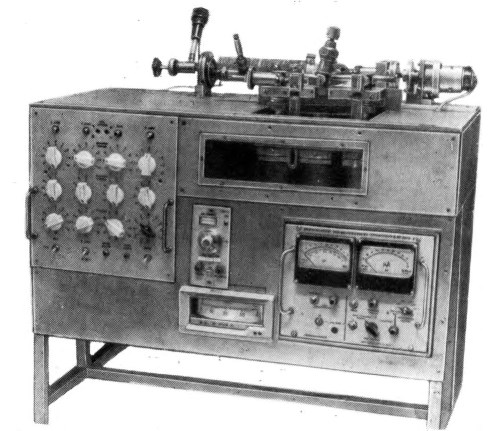

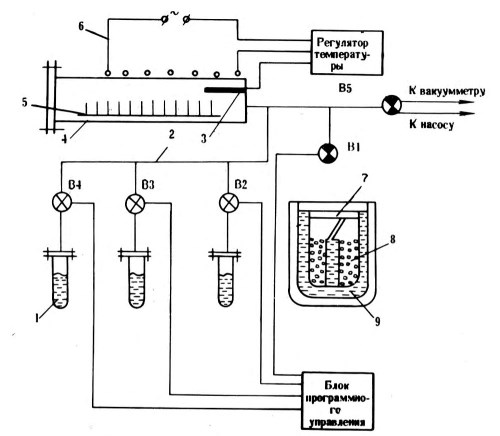

Процесс химической сборки осуществляется на автоматизированной установке молекулярного наслаивания УМН-1 вакуумного типа. Эта установка включает реактор, цеолитовый насос, систему дозировки паров реагентов, блок программного управления и блок регулировки температуры (рис. 1, 2).

Рис. 1. Установка молекулярного наслаивания (УМН-1)

Рис. 2. Принципиальная схема установки УМН-1: 1 — реагент: 2 — вакуумный трубопровод для напуска реагентов; В1—В5 — сильфонные вентили с электромеханическими приводами; 3 — «карман» для термопары; 4 — реактор; 5 — подложки; б — спираль нагревателя; 7 — криосорбционный насос; 8 — цеолит; 9 — жидкий азот

Цеолитовый насос обеспечивает безмасляную откачку агрессивных газов и паров из реактора со скоростью около 500 л/с в диапазоне давлений от 13,6 до 1,3 х 10-2 Па без загрязнения окружающей среды; Контроль разряжения осуществляется с помощью лампы ПМТ-4М и вакуумметра ВИТ-2.

Реактор снабжен резистивным элементом, обеспечивающим нагрев в диапазоне температур от 200 до 700°К. Температура процесса поддерживается с точностью ±1°С блоком регулировки температуры БПРТ-1. Дозированная подача паров реагентов в объем реактора происходит за счет перепада давления при открывании клапанов В2-В4.

Откачка непрореагировавших паров реагентов и продуктов реакции производится через клапан В1. Клапаны представляют собой сильфонные вентили (В1 с Ду = 25 и В2-В4 с Ду = 6) с управляемым электромеханическим приводом.

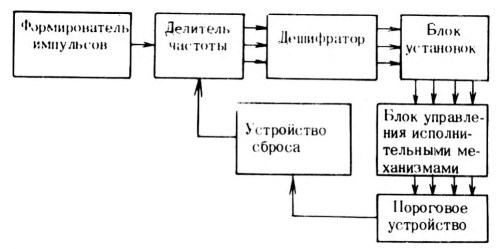

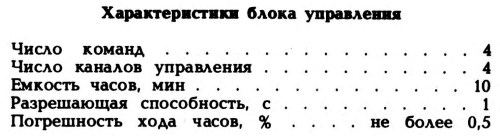

Автоматическая дозировка и откачка паров реагентов по заданной программе, обеспечивающие оптимальные условия в процессе химической сборки, осуществляются блоком программного управления (рис. 3).

Рис. 3. Структурная схема блока программного управления

Блок позволяет производить независимую установку времени работы каждого из четырех исполнительных механизмов, осуществлять команду "конец работы" в диапазоне 1-1000 циклов и команду "стоп" в любом месте технологического процесса, сигнализировать "начало работы", подавать сигнал и обеспечивать автоматическую остановку в случае несрабатывания одного из исполнительных механизмов, производить индикацию количества проведенных циклов, а также работающего в данный момент исполнительного механизма.

Подложки перед химической сборкой обрабатываются высокочастотной плазмой в атмосфере кислорода и смеси кислорода с хладоном в установке "Плазма-600Т". При этом удаляются следы органических загрязнений и пористый нативный окисел. Нанесение пленок производится при температуре 180-220°С в реакторе, в объем которого поочередно напускаются пары соответствующего хлорида и воды с периодической откачкой до 0,1 Па избыточных паров реагента и продуктов реакции.

Результаты испытаний полученных пленок показали, что они имеют достаточно высокие параметры, малую дефектность (например, в пленках Сr2О3 толщиной около 10 нм количество сквозных пор менее 10 см-2), высокую равномерность по толщине (на подложках размером 20x20 мм2 разброс не превышал пределов чувствительности эллипсометра ЛЭМ-2± 3 А), высокую электрическую прочность (~ 10-6 В/см для пленок Сr2O3 и ТіO2).

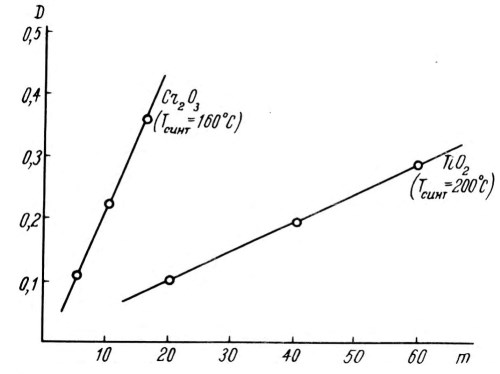

Рис. 4. Зависимость оптической плотности оксидных пленок от количества циклов молекулярного наслаивания на подложке из плавленого кварца

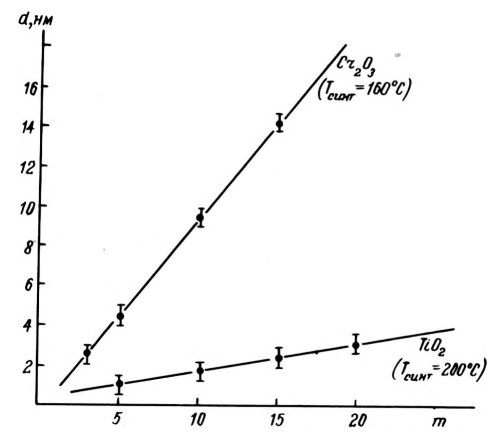

Рис. 5. Зависимость толщины пленки оксида от количества циклов молекулярного наслаивания на подложке из кремния КЭФ-4,5 (III)

Толщина пленок и их оптическая плотность зависят линейно от количества реакций на поверхности подложки (рис. 4, 5). Зависимость значений оптической плотности от толщины слоя позволяет использовать спектрофотометрические данные для измерения толщины.

Дата добавления: 2023-11-20; просмотров: 1832;