Газоплазменное напыление

Процесс напыления. В данном случае в качестве источника энергии для нагрева частиц присадочного материала используют газокислородное пламя. Для транспортирования нагретого напыляемого порошка на упрочняемую поверхность используют сжатый воздух или газокислородную струю. В качестве газа наиболее часто в практике ремонтного производства применяют ацетилен или пропан-бутан.

Рассмотрим два основных способа газопламенного напыления. На рис. 9.3, а представлена первая схема газопламенного напыления, в которой подача порошкообразного присадочного материала в зону пламени осуществляется в результате инжекции струей кислорода. В процессе напыления порошок из вместимости, закрепленной на горелке, после открытия клапана поступает в канал горелки и захватывается потоком транспортирующего газа. При выходе из сопла горелки порошкообразный материал попадает в зону пламени, где происходит его оплавление. В дальнейшем потоком горящих газов порошок, находящийся в тестообразном состоянии, подается на восстанавливаемую поверхность.

Во втором способе порошкообразный присадочный материал подается из емкости непосредственно в факел пламени под действием силы тяжести. Схема напыления с подачей порошка в факел пламени под действием сил гравитации показана на рис. 9.3, б!

Во втором способе порошкообразный присадочный материал подается из емкости непосредственно в факел пламени под действием силы тяжести. Схема напыления с подачей порошка в факел пламени под действием сил гравитации показана на рис. 9.3, б!

Достоинства первой схемы газопламенного напыления заключаются в том, что транспортировка порошка к поверхности детали происходит под действием струи газа, а это уменьшает степень окисления расплавленных частиц. В результате повышается качество напыленного слоя и прочность сцепления его с основным металлом. Преимущества второго способа внешней подачи порошка заключаются в простоте оборудования, возможности точной регулировки мощности пламени и места ввода порошка в факел, отпадает необходимость в транспортирующем газе и пр.

Основными свойствами, определяющими эксплуатационную надежность восстановленных напылением деталей, является прочность сцепления нанесенного слоя материала с основным металлом. Степень сцепления покрытия с основным металлом определяется, в первую очередь, состоянием восстанавливаемой поверхности детали, скоростью полета частиц, их температурой, видом материала.

Наиболее развитая поверхность детали, т. е. обладающая наибольшей шероховатостью, обеспечивает при прочих равных условиях большее значение сцепления покрытия с основным металлом. Для повышения прочности сцепления газопламенных покрытий восстанавливаемой поверхности придают необходимую шероховатость струйной обработкой корундом, колотой дробью, нарезанием резьбы, накаткой роликом, электромеханической обработкой и другими способами. Чем больше шероховатость, тем и выше прочность сцепления покрытия с основным металлом. Однако одновременно с этим снижается усталостная прочность деталей.

На прочность сцепления покрытия с основным материалом значительное влияние оказывает первый слой напыленных частиц, являющийся своеобразным грунтом для последующих слоев. Сцепление частиц первого слоя с металлом восстанавливаемой поверхности происходит в наиболее неблагоприятных условиях. Это связано с резким охлаждением частиц при контакте с холодной поверхностью детали, в результате чего их пластичность снижается. По этой причине смачивание твердой поверхности происходит в неблагоприятных условиях в сравнении со смачиванием последующих слоев. Требуемые условия для возникновения молекулярных сил для большинства частиц отсутствуют из-за наличия окисной пленки на поверхности детали и напыленных частицах. Кроме того, из-за значительной разности температур наносимых частиц и поверхности детали в покрытии по границам частиц возникают внутренние напряжения. Однако каждый последующий слой частиц имеет более высокую температуру, чем температура поверхности детали. Поэтому пластичность частиц присадочного материала во всех последующих слоях более высокая, чем частиц граничного слоя. В результате этого условия смачивания частиц в каждом последующем слое более благоприятны, чем у первого слоя. При высокой температуре покрытия происходит спекание частиц и усадка слоя в целом. В связи с этим прочность сцепления частиц между собой выше прочности сцепления покрытия с восстанавливаемой поверхностью.

Прочность сцепления частиц присадочного материала с основным металлом можно увеличить, предварительно нанеся подслой из специальных материалов. Для подслоя используют молибден, нержавеющую сталь, экзотермические композиции из смеси никеля и алюминия. Наиболее широкое распространение получили порошки, которые при нагреве вступают в экзотермическую реакцию. В результате частицы металла свариваются с материалом восстанавливаемой поверхности. Размеры зоны сплавления незначительны и лежат в пределах 0,1 мм. Напыленный слой имеет сильно развитую поверхность. Благодаря высокой температуре (более 1500 °С) частиц металла подслоя в момент контакта с поверхностью основного материала обеспечивается высокая прочность сцепления и плотность покрытия.

На подготовленную к напылению поверхность (после нанесения подслоя) наносят основной (рабочий) слой покрытия. Попадая на подогретую до температуры 100 °С деталь, оплавленные до тестообразного состояния частицы порошка заполняют всевозможные неровности. После завершения процессов кристаллизации и охлаждения частицы нанесенного металла сжимаются и прочно проникают в основной металл (рис. 9.4). Неровности микрорельефа восстанавливаемой детали увеличивают поверхность контакта. В результате действие межатомных сил проявляется на больших участках и увеличивается в результате быстрого спекания частиц.

На подготовленную к напылению поверхность (после нанесения подслоя) наносят основной (рабочий) слой покрытия. Попадая на подогретую до температуры 100 °С деталь, оплавленные до тестообразного состояния частицы порошка заполняют всевозможные неровности. После завершения процессов кристаллизации и охлаждения частицы нанесенного металла сжимаются и прочно проникают в основной металл (рис. 9.4). Неровности микрорельефа восстанавливаемой детали увеличивают поверхность контакта. В результате действие межатомных сил проявляется на больших участках и увеличивается в результате быстрого спекания частиц.

Специализированный участок (рис. 9.5) восстановления деталей газопламенным напылением (наплавкой) состоит из следующего оборудования:

Специализированный участок (рис. 9.5) восстановления деталей газопламенным напылением (наплавкой) состоит из следующего оборудования:

компрессора с рабочим давлением 0,4 — 0,6 МПа; камеры струйной обработки деталей корундом или колотой металлической дробью модели 026-7 "Ремдеталь"; масловлагоотделителя; вращателя деталей типа 011-1-09 "Ремдеталь"; горелки для газопламенного напыления и наплавки инжекторного типа ГН-2; стола сварщика; печи для сушки порошка; стола и сита для просеивания порошка; вентилятора; воздуховода; газораспределительного щита; стеллажей.

Горелка ГН-2 предназначена для ацетиленокислородной наплавки и напыления гранулированных самофлюсующихся и экзотермических порошков, наносимых для восстановления и упрочнения поверхностей деталей.

Общий вид горелки ГН-2 показан

на рис. 9.6. На стволе 5 горелки размещены стандартные вентили 6 для регулировки подачи горючей смеси газов. В верхней части горелки расположена емкость.3 для порошкообразного присадочного материала, подача которого в горелки 2 осуществляется рычагом 4. Горелка имеет сменный мундштук 1, изготовленный из меди. Замена мундштука позволяет регулировать мощность пламени. Данная горелка работает по принципу инжектирования порошка кислородной струей и горючего газа кислородно-порошковой смесью, т. е. порошок металла поступает в зону нагрева вместе с горючей смесью. ,

на рис. 9.6. На стволе 5 горелки размещены стандартные вентили 6 для регулировки подачи горючей смеси газов. В верхней части горелки расположена емкость.3 для порошкообразного присадочного материала, подача которого в горелки 2 осуществляется рычагом 4. Горелка имеет сменный мундштук 1, изготовленный из меди. Замена мундштука позволяет регулировать мощность пламени. Данная горелка работает по принципу инжектирования порошка кислородной струей и горючего газа кислородно-порошковой смесью, т. е. порошок металла поступает в зону нагрева вместе с горючей смесью. ,

Горелка ГН-2 имеет следующие основные технические характеристики: диапазон толщин напыляемого слоя — 0,3 — 2 мм; расход порошка при непрерывной подаче в пламя — 2,0 кг/ч; коэффициент использования порошка — 75 %; расход кислорода — 350 — 600 л/ч; расход ацетилена — 350 — 600 л/ч; давление кислорода — не более 0,2 — 0,35 МПа (для мундштука № 4); давление ацетилена — не менее 0,1 МПа.

Для струйной обработки поверхности восстанавливаемых деталей колотой дробью или корундом участок оснащен установкой ОК-26-7 "Ремдеталь". Данная установка стационарного типа состоит из металлического каркаса, поддона для дроби или корунда, камеры для очистки деталей, пистолета, передней стенки, на которой установлено смотровое окно, манометр и редуктор, а также плафон для освещения камеры. Расход воздуха при непрерывной работе струей установки не превышает 4,5 м3/ч. Допустимое максимальное давление воздуха — до 0,8 МПа. В установке используется дробь или корунд с размером частиц 0,5 — 3 мм.

Используемые материалы. В качестве подслоя применяют алюминиево-никелевую смесь, состоящую из 80 — 82 % N1 и 18 — 20 % А1. Композиционный порошок представляет собой сферические частицы алюминия, плакированные никелем. Под действием газового пламени частицы порошка нагреваются до температуры 700 — 800°С, и между N1 и А1 происходит экзотермическая реакция. В результате реакции температура резко повышается и при достижении частицами восстанавливаемой поверхности достигает 1460 — 1500°С. В данном случае возникают механические, физические и химические (микросварка) связи порошка с подложкой.

В качестве материалов для получения рабочего слоя покрытий используют в основном самофлюсующиеся порошки на никелевой основе. В табл. 9.2 приведены характеристики некоторых отечественных порошков для газопламенного напыления и наплавки, получившие наиболее широкое распространение в ремонтном производстве для восстановления и упрочнения автотракторных деталей.

Композиционные порошки ПТ-НА-01 и ПГ-19Н-01 представляют собой плакированные алюминием сферические частицы на основе никеля и его сплавов. Эти порошки используют для напыления без последующего оплавления и применяют, как правило, для подслоя. Однако они могут использоваться и для основного слоя, например для шеек коленчатых валов автомобильных двигателей.

Порошкообразные материалы хранят в герметичной таре, исключающей их загрязнение и окисление. Перед применением порошки просушивают в электрошкафах при температуре 150 — 170 °С в течение 3 — 4ч при толщине засыпки 10— 15 мм и периодическом перемешивании материала. Для сушки используют противни из нержавеющей стали. При попадании инородных тел порошок просеивают через сита с размером ячеек 0,1 и 0,04 мм.

Порошкообразные материалы, используемые для газоплазменного напыления и наплавки, на предприятиях подлежат входному контролю на предмет их соответствия сопроводительному документу. Отдельные партии порошка имеют паспорт, в котором указывается наименование материала, его марка, размер частиц, химический состав и пр.

Подготовка поверхностидеталей к напылению. Качество подготовки восстанавливаемой поверхности деталей к напылению играет определенную роль в сцеплении покрытия с подложкой. Подготовка поверхности заключается в удалении масла, влаги и обезжиривании поверхности, а также механической обработки.

Очистка деталей перед напылением осуществляется в моющем растворе Лабомид-102 или Лабомид-203 при его концентрации 29 г/л в течение 20 — 25 мин при температуре раствора 80 — 85 "С. После ополаскивания в чистой воде детали сушат до полного удаления остатков влаги.

Для' удаления остатков масла

можно использовать трихлор-. или перхлорэтилен и чистую салфетку. Нельзя использовать очищающий материал дважды. Можно использовать и метод выжигания горелкой жирных пятен. Выжигание необходимо выполнять при избытке кислорода в пламени. Не следует для очистки использовать сжатый воздух, так как капельки масла из воздуха могут загрязнить уже очищенные поверхности.

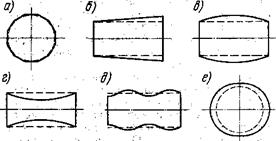

В процессе эксплуатации в результате износа восстанавливаемые поверхности деталей принимают различную форму — овальность, бочкообразность, огранку и пр. (рис. 9.7). Для устранения следов износа восстанавливаемую поверхность подвергают механической обработке без применения смазочно-охлаждающей жидкости (СОЖ).

Рис. 9.7. Отклонение формы поверхностей деталей в результате износа:

а — оградка; 6 — конусность; в — бочкообразность; г — корсетообразность; д — волнистость; е — эллипсность

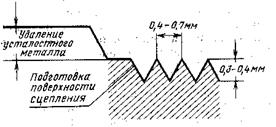

Для незакаленных деталей кроме проточки нарезают рваную резьбу для повышения прочности сцепления покрытия с основным металлом. При нарезании резьбы вершина резца смещается относительно линии центров станка на 3 — 5мм; шаг нарезаемой резьбы — в предел ах 0,4—0,7мм при глубине резания 0,3 — 0,4 мм (рис. 9.8).

У закаленных деталей требуемая шероховатость поверхности перед напылением достигается струйной обработкой порошком электрокорунда с размером зерна 0,5—8 мм. Обработка восстанавливаемой поверхности выполняется в струйной камере при следующих режимах: давление воздуха — 0,5 — 0,6 МПа, угол наклона струи абразива к поверхности — 60 — 70 °, расстояние от обреза сопла пистолета до поверхности — 70 —90 мм. После 5 — 7-кратного использования порошка корунда осуществляется его сушка в течение 3 ч при температуре 200 °С. Периодически производится просев электрокорунда. Аналогичным образом осуществляется подготовка поверхности и при других способах газотермического напыления.

Подготовленные к напылению поверхности необходимо защищать от возможного загрязнения, а места детали, не подлежащие покрытию, — предохранять кожухами или обмазкой. Промежуток времени между подготовкой поверхности к напылению и непосредственно процессом напыления не должен превышать 2 — 3 ч. Нельзя трогать руками подготовленную поверхность.

Горелку ГН-2 для напыления подсоединяют соответствующими штуцерами к шлангам подачи кислорода и ацетилена. Уст;! приливают и загружают порошком бачок и опробуют механизм подачи порошка. После зажигания газовой смеси (ацетилен — кислород) регулируют пламя подачей ацетилена таким образом, чтобы его ядро имело длину 6 — 8 мм. При восстановлении наружной цилиндрической поверхности (тел вращения) деталь устанавливают в центре вращателя. При напылении других деталей, например сферической поверхности лапки коромысла клапана, их укладывают в соответствующее многоместное приспособление на столе сварщика.

Напыление. Процесс напыления (первый этап) начинают с нагрева

восстанавливаемой поверхности до температуры 60 — 100 °С для удаления следов влаги и устранения возможного образования конденсата. Первый этап напыления заключается в нанесении подслоя экзотермического никель-алюминиевого порошка ПТ-НА-01. Подслой наносят на один проход газопламенной горелки. Толщина подслоя должна находиться в пределах 0,06 — 0,1 мм. Расход экзотермического порошка составляет 6 — 8 г на 1 дм2 восстанавливаемой поверхности. Дистанция напыления — 160— 180мм.

Второй этап напыления заключается в нанесении основного (рабочего) слоя порошка, толщина которого должна быть на 0,3 мм больше номинального размера восстанавливаемой детали. Основной слой наносят в несколько проходов, при этом температура детали не должна превышать 200 — 250 °С. При восстановлении тел вращения скорость вращения детали 'лежит в пределах 18 — 20 м/мин. Напыление выполняют до номинального или ближайшего ремонтного размера с припуском на последующую Механическую обработку 0,5 — 0,6 мм на диаметр вала. В процессе напыления необходимо контролировать равномерность толщины слоя по длине и диаметру деталей (в 3 — 4 сечениях). Для контроля используют шаблоны, штангенциркули или микрометры с обезжиренными губками.

При напылении порошком с последующим оплавлением слоя подготовка поверхности детали перед нанесением порошка заключается в ее механической обработке на станках без применения СОЖ.

Рис. 9.8. Подготовка поверхностей деталей под покрытие

На обработанную поверхность наносят слой порошка необходимой толщины и оплавляют его ацетиленокислородным пламенем горелки ГН-2. Об окончании процесса оплавления судят по появлению характерной блестящей поверхности напыленного слоя.

Дата добавления: 2019-12-09; просмотров: 869;