Плазменное напыление

При плазменном напылении покрытий для расплавления и переноса порошка на восстанавливаемую (упрочняемую) поверхность детали используют тепловые и динамические свойства плазменной струи.

Плазменное напыление основано на способности газов при определенных условиях переходить в состояние плазмы, которая представляет собой ионизированный поток газа при высоких температурах. Наиболее высокую температуру (15 000—30 000 °С) имеет аргоновая плазма. При возбуждении электрической дуги газ, подведенный в зону горения дуги, ионизируется под влиянием высокой температуры, повышенного давления газов и термоэмиссии электронов с поверхности катода. Наряду с положительно и отрицательно заряжен ними ионами в газе содержатся электроны и нейтральные атомы, при столкновении которых процесс понимании активизируется. Плазма обладает высокой электрической проводимостью, поэтому напряжение в струе плазмы низкое, а сила тока большая. Высокая электропроводимость плазмы способствует образованию вокруг нее значительного магнитного поля. Магнитные силовые линии заставляют плазму сжиматься, в результате чего она вытягивается и принимает форму шнура. Скорость потока плазмы достигает на выходе из сопла 9000 м/с, а у газовой горелки, т-г 90 м/с. Плазмообразующий газ, не содержащий кислорода, позволяет получать покрытия без окислов.

Устройство плазмотрона для напыления порошкообразного материала схематически представлено на рис. 9.10, Для зажигания электрической дуги используют высокочастотную искру от включенного в цепь осциллятора или проводят кратковременное замыкание электродов горелки при помощи графитового стержня. Одновременно подают плазмообразующий газ, а после образования плазмы — напыляемый порошок.

Устройство плазмотрона для напыления порошкообразного материала схематически представлено на рис. 9.10, Для зажигания электрической дуги используют высокочастотную искру от включенного в цепь осциллятора или проводят кратковременное замыкание электродов горелки при помощи графитового стержня. Одновременно подают плазмообразующий газ, а после образования плазмы — напыляемый порошок.

В зависимости от схемы включения электрической цепи возможны три вида плазменной дуги (рис. 9.11): открытая, когда анодом служит деталь; закрытая, когда анодом служит сопло, и комбинированная, когда анодом служит и сопло, и деталь. Первый вариант используют для резки и реже для сварки и наплавки, вторую схему используют в плазмотронах для напыления, а третью — в установках для оплавления покрытий и плазменной наплавки.

В зависимости от схемы включения электрической цепи возможны три вида плазменной дуги (рис. 9.11): открытая, когда анодом служит деталь; закрытая, когда анодом служит сопло, и комбинированная, когда анодом служит и сопло, и деталь. Первый вариант используют для резки и реже для сварки и наплавки, вторую схему используют в плазмотронах для напыления, а третью — в установках для оплавления покрытий и плазменной наплавки.

Для плазменного напыления наиболее широкое распространение получили установки типа УПУ и УМП. Как правило, в комплект установки входят: вращатель, защитная камера, плазмотрон, порошковый дозатор. Источник питания и пульт управления. Наиболее ответственным узлом установки является плазмотрон,

в котором формируются энергетические и геометрические параметры плазменной струи. Срок эксплуатации и стабильность работы любого плазмотрона во многом определяются стойкостью сопла, которое несет наиболее значительные нагрузки. Период работы современных плазмотронов невысок (изменяется десятками часов), поэтому его быстроизнашивающиеся элементы делают сменными.

Отечественной промышленностью серийно выпускаются установки для плазменного напыления, наиболее широкое распространение из которых получили УПУ-3, УМП-5 и УМП-6(табл. 9.3). Данные установки являются универсальными. Источником тока служат два последовательно со единенных сварочных генератора типа ПСО-500 или выпрямитель ИПН-160/600.

В качестве плазмообразующего газа наиболее широко используют аргон, азот или их смеси. Использование аргона (помимо его значительной стоимости и дефицитности) не обеспечивает достаточной эффективности и производительности процесса из-за низкого коэффициента теплоотдачи от плазмы к частицам, малой длины плазменной струи и значительного перепада температуры по сечению струи. Это ухудшает плавление частиц напыляемого материала, и, как следствие, снижается качество нанесенных покрытий.

Перспективным направлением в области плазменных покрытий является использование в качестве плазмообразующего газа воздуха или его смеси с другими газами. Применение воздуха позволяет повысить стабильность и длительность непрерывной работы плазмотрона. Одновременно с этим наблюдается стабилизация тока и процесса в целом, что в конечном итоге позволяет получать покрытия более высокого качества.

Плазмотроны типа ПНВ-23, где в качестве плазмообразующего газа используется воздух, разработаны в Ленинградском политехническом институте и внедрены в производственном объединении "Ленавторемонт". Воздушно-плазменным напылением освоено восстановление посадочных отверстий картеров коробки передач автомобилей МАЗ и КрАЗ, поворотных цапф автомобиля ЗИЛ-130, оси

коромысла двигателя ЗМЗ-24 и других деталей.

Свойства покрытий зависят от температуры нагрева и скорости полета частиц в момент контакта с подложкой. Более высокие скорости полета частиц порошка и температура его нагрева в струе плазмы обеспечивают более высокие, чем при ранее рассмотренных способах напыления, физико-механические свойства покрытия и более высокую степень его сцепления с поверхностью детали. Кроме того, процесс плазменного напыления обладает высокой производительностью, возможностью использования для покрытий широкой гаммы материалов, большим коэффициентом напыления (до 95 %) и возможностью полной автоматизации процесса.

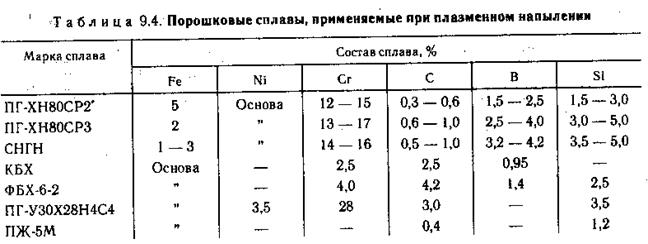

При плазменном напылении в качестве материалов для покрытий используют порошкообразные сплавы и проволоку. Наиболее часто для напыления используют износостойкие порошковые сплавы на основе никеля или на основе железа с высоким содержанием углерода (табл. 9.4). Такие сплавы обладают высокими технологическими и служебными свойствами. Порошкообразные сплавы на основе никеля марки ПГ-ХН80СР2, ПГ-ХН80СРЗ и др. обладают такими ценными свойствами, как низкая температура плавления (950— 1050 °С), хорошая жидкотекучесть, возможность управления твердостью в широком, диапазоне НКС 35,:— 60,.наличие свойств самофлюсования. Однако такие сплавы имеют высокую стоимость. К недостаткам сплавов на основе железа следует отнести их более высокую температуру плавления (1250— 1300 °С) и отсутствие свойств к самофлюсованию.

Плазменным напылением можно наносить защитные тепловые покрытия из керамических материалов (оксид алюминия ГА85 или ГА8, двуоксид циркония ПЦП-90 и пр.) на днище поршня и головку блока цилиндров.

Подготовка поверхности перед напылением не отличается от описанной ранее подготовки в разделе газопламенное напыление.

Дата добавления: 2019-12-09; просмотров: 778;