Вращающимся барабаном для мойки и очистки мелких деталей в жидкой среде

Моющая жидкость ........................ керосин

Вместимость ванны, л ............................. 90

Частота вращения барабана, об/мин........... 34

Время мойки, мин ......................... 15—20

Масса загружаемых деталей, кг .. ........... 87

Габаритные размеры, мм:

длина ...................... 1070

ширина .................... 1880

высота .................... 1485

Вначале откидывают дверцу колпака и подводят барабан люком в верхнее положение. Затем открывают дверцы барабана и загружают его деталями, подлежащими мойке. После этого закрывают дверцы барабана и колпака и включают пневмоцилиндр для подъема ванны с моющей жидкостью в верхнее положение. Затем включают привод и начинают мойку деталей. По окончании мойки ванну опускают в нижнее положение и чистые детали выгружают по наклонной плоскости, образованной дверцей барабана, в накопитель. После этого процесс мойки деталей повторяется. Для периодического слива моющей жидкости ванна имеет два отвода с винтовыми пробками.

Детали небольших размеров, но сложной конфигурации, в частности детали системы питания и электрооборудования, очищают в моечных установках ультразвуком. Детали, подлежащие очистке, помещают в ванну с моющим раствором, где под действием ультразвука в моющем растворе образуются области сжатия и разрежения. Образование пустот в жидкости и действия (гидравлические удары), вызываемые ими там, где они возникают, получило название кавитации. Под действием кавитации загрязнения на поверхности детали разрушаются и удаляются вместе с моющим раствором. В качестве моющих средств целесообразно применять водные растворы лабоми-да или МС (в зависимости от загрязненности концентрация раствора составляет 10 — 30 г/л, температура раствора 55 — 65°С) или растворители и средства на их основе (керосин, дизельное топливо, АМ-15 и др.).

Оборудование, применяемое при ультразвуковой очистке, обычно состоит из ультразвуковой ванны, генератора тока высокой частоты и излучателя (преобразователя тока высокой частоты в ультразвуковые колебания), встроенного в дно ванны. В качестве излучателей в основном применяют магнитострикционные преобразователи, преобразующие электрические колебания ультразвукового генератора в механические ультразвуковые колебания, которые передаются моющей жидкости в ванне.

Для удаления накипи и продуктов коррозии, помимо очистки в расплаве солей, косточковой крошкой или металлическим песком, объекты ремонта обрабатывают в 10—12%-ном растворе ингибированной соляной кислоты при температуре 78 — 85°С в течение 20 — 25 мин. После обработки в кислотном растворе объекты ремонта ополаскивают в растворе кальцинированной соды (5 г/л) и тринатрийфосфата (2 г/л).

Старые лакокрасочные покрытия чаще всего удаляют обработкой деталей в щелочных растворах каустической соды (едкий натр, ГОСТ 2263— 71) концентрацией 80— 100 г/л при температуре 80 — 90°С в течение 60 —90 мин. Детали промывают горячей водой в установках ванного или струйного типа. Завершающей операцией является пассивирование поверхности деталей в ванне с раствором нитрита натрия концентрацией 5 г/л при температуре 50 — 60°С. Когда удаление старой краски в щелочных растворах невозможно по технологическим или конструктивным соображениям, ее удаляют при помощи смывок или растворителей. Химическая промышленность выпускает следующие смывки: СД (СП) по ТУ МХП 1113-44, СД(ОБ) по ТУ МХП 906-42 и АФТ-1 по ТУ МХП 2648-51. Скорость действия смывок: СД (СР) —5 мин, СД (ОБ) —30 мин и АФТ-1 — 20 мин. Расход — 170, 150 и 250 г/м2 соответственно. Разрушающее действие смывки АФТ-1 повышается при добавлении в нее фосфорной кислоты из расчета 15 мл на 1 л смывки. В качестве смывок можно применять растворитель Р-4 № 646 или № 647..

От консервационных смазок детали очищают в растворах синтетических моющих средств, таких как Ла-бомид-101 концентрацией 10 г/л при температуре 90 — 100°С. Установки АКТБ-180 или ОМ-3600 и др. с пульсирующим потоком жидкости применяют для очистки масляных каналов блока цилиндров и коленчатого вала.

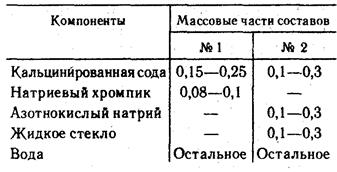

Для обезжиривания некоторых точных деталей (плунжерные пары, распылители, шариковые и роликовые подшипники) применяют бензин с последующей промывкой веретенным или солярным маслом. Обезжиривать подшипники после промывки их в бензине можно и в растворах 1 и 2, приведенных в табл. 1.5, при температуре раствора 60 — 70°С.

При очистке деталей электрооборудования применяют керосин. В качестве заменителя керосина и бензина можно применять керосиновый контакт, который получают на нефтеперерабатывающих заводах в виде побочного продукта при очистке минеральных масел серной кислотой. Состав керосинового контакта: 40% — сульфонефтяных кислот; 8% —минеральных масел; 1% — серной кислоты; остальное — вода. Ввиду повышенного раздражающего действия на кожу рук керосиновый контакт применяют только при механизированной мойке.

Распространенным моющим средством на авторемонтных заводах является раствор на основе каустической соды (NаОН). Однако необходимо иметь в виду его раздражающее действие (особенно при концентрации свыше 1,2 — 1,5%) на кожу рук. Применяя более высокие концентрации растворов, необходимо обязательно применять последующую промывку деталей в ванне с горячей водой с добавлением нитрита натрия или хромпика, что предохраняет детали от коррозии.

Таблица 1.5. Составы для обезжиривания подшипников

Дата добавления: 2019-12-09; просмотров: 853;