МЕТОДЫ КОНТРОЛЯ РАЗМЕРОВ, ФОРМЫ И ВЗАИМНОГО РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Средства и методы контроля. Состояние деталей и сопряжений можно определить осмотром, проверкой на ощупь, при помощи мерительных инструментов и другими методами.

В процессе осмотра выявляют разрушение детали (трещины, выкрашивание поверхностей, изломы: и т. п.), наличие отложений (накипь, нагар и т. п.), течь воды, масла, топлива: Проверкой на ощупь определяют износ и смятие ниток резьбы на деталях в результате предварительной затяжки, эластичность сальников, наличие задиров, царапин и др. Отклонения сопряжений от заданного зазора или натяга деталей от заданного размера, от плоскостности, формы, профиля и т. д. определяют при помощи измерительных инструментов.

Выбор средств контроля должен основываться на обеспечении заданных показателей процесса контроля и анализа затрат на реализацию контроля при заданном качестве изделия. При выборе средств контроля следует использовать эффективные для конкретных условий средства контроля, регламентированные государственными, отраслевыми стандартами и стандартами предприятий.

Выбор средств контроля включает следующие этапы:

анализ характеристик объекта контроля и показателей процесса контроля;

определение предварительного состава средств контроля;

определение окончательного состава средств контроля, их экономического, обоснования, составление технологической документации.

В зависимости от производственной программы, стабильности измеряемых параметров могут быть использованы универсальные, механизированные или автоматические средства контроля. При ремонте наибольшее распространение получили универсальные измерительные приборы и инструменты. По принципу действия они могут быть разделены на следующие виды.

1. Механические приборы — линейки, штангенциркули, пружинные приборы, микрометрические и т. п. Как правило, механические приборы и инструменты отличаются простотой, высокой надежностью измерений, однако имеют сравнительно невысокую точность и производительность контроля. При измерениях необходимо соблюдать принцип Аббе (компараторный принцип), согласно которому необходимо, чтобы на одной прямой линии располагались ось шкалы прибора и контролируемый размер проверяемой детали, т. е. линия измерения должна являться продолжением линии шкалы. Если этот принцип не выдерживается, то перекос и непараллельность направляющих измерительного прибора вызывают значительные погрешности измерения.

2. Оптические приборы — окулярные микрометры, измерительные микроскопы, коллимационные и пружинно-оптические приборы, проекторы, интерференционные средства и т. д. При помощи оптических приборов достигается наивысшая точность измерений. Однако приборы этого вида сложны, их настройка и измерение требуют больших затрат времени, они дороги и часто не обладают высокой надежностью и долговечностью.

3. Пневматические приборы — длинномеры. Этот вид приборов используется в основном для измерений наружных и внутренних размеров, отклонений формы поверхностей (в том числе внутренних), конусов и т. п. Пневматические приборы имеют высокую точность и быстродействие. Ряд измерительных задач, например точные измерения в отверстиях малого диаметра, решается только приборами пневматического типа. Однако приборы этого вида чаще всего требуют индивидуальной тарировки шкалы с использованием эталонов.

4. Электрические приборы. Они получают все большее распространение в автоматической контрольно-измерительной аппаратуре. Перспективность приборов обусловлена, их быстродействием, возможностью документирования результатов измерений, удобством управления.

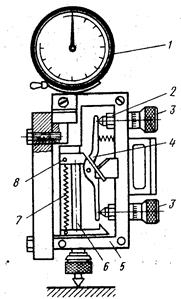

Основным элементом электрических измерительных приборов является измерительный преобразователь (датчик), воспринимающий измеряемую величину и вырабатывающий сигнал измерительной информации в форме, удобной для передачи, преобразования и интерпретации. Преобразователи классифицируют на электроконтактные (рис. 2.1), электроконтактные шкальные головки, пневмоэлектроконтактные, фотоэлектрические, индуктивные, емкостные, радиоизотопные, механотронные.

Промышленность выпускает нормализованные узлы средств автоматического контроля, что позволило создать блочную конструкцию автоматических измерительных средств. Помимо преобразователя, такие средства содержат измерительную станцию, пороговое, загрузочное, транспортирующее, запоминающее, исполнительное (сортировочное) и преобразующее устройства.

Общим направлением развития измерительных средств для мелкосерийного, индивидуального и специализированного производства является создание универсальных сборных, легко переналаживаемых приспособлений, состоящих из агрегатных узлов серийного производства. Такие узлы сборных приспособлений широко выпускаются как в нашей стране, так и за рубежом. Выбор тех или иных узлов и приспособлений проводят по соответствующей справочной литературе.

В последние годы в нашей стране и за рубежом интенсивно разрабатывают средства измерений нового типа — координатные измерительные машины, предназначенные для контроля сложных корпусных деталей, точного измерения длин, погрешностей формы и других параметров. Наиболее универсальны — трехкоординатные измерительные машины, содержащие автоматическую систему обработки результатов, выполненную на базе микроЭВМ. Известны машины такого типа фирм "Ferrani", "Тау1оr-Ноbsоn" и др. Трехкоординатная измерительная машина, разработанная Одесским заводом фрезерных станков, позволяет измерять по осям X, V, 2, соответственно равным 400, 250 и 150 мм, цена деления шкалы по  каждой координате — 0,5 мкм.

каждой координате — 0,5 мкм.

Рис. 2.1. Электроконтактный предельный преобразователь модели 228: 1 — настроечная измерительная головка; 2 — неподвижные контакты; 3 — барабанчики; 4 — двуплечий рычаг; 5 — корпус; 6 — измерительный шток; 7 — пружина; 8 — передвижная планка

Все большее распространение на предприятиях автостроения и ремонта получают автоматическое и автоматизированное технологическое оборудование, станки и инструмент. Технологическим процессом на таком оборудовании управляют при помощи средств активного контроля.

Активный контроль производится до обработки детали на технологическом оборудовании (защитно-блокировочные устройства), в процессе обработки и после обработки — для подналадки оборудования. Наиболее разработаны средства активного контроля при абразивной обработке деталей, токарных, фрезерных и других технологических операциях, при шлифовании и хонинговании, которые широко используются в авторемонтном производстве и, как правило, являются заключительной операцией ремонта детали.

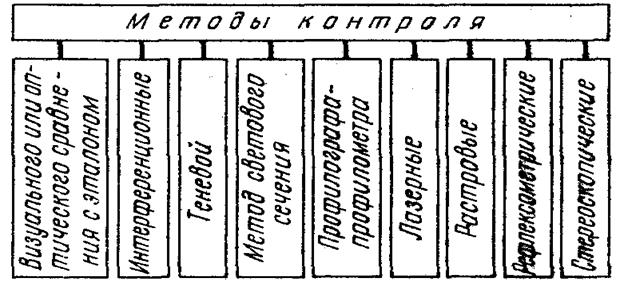

Рис. 2.2. Основные методы контроля шероховатости поверхности

Активный контроль позволяет увеличить производительность труда, уменьшить брак. Однако необходимо иметь в виду, что средства активного контроля целесообразно применять только в том случае, если исполнительные органы технологического оборудования могут воспринимать и осуществлять с заданной точностью принятые команды.

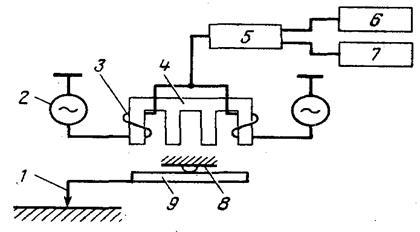

Разработаны методы измерения и контроля шероховатости поверхности (рис. 2.2). Чаще всего шероховатость измеряют контактным методом, щуповыми приборами (профилометрами и профилографами) и бесконтактным — оптическими приборами (микроинтерферометрами, двойными микроскопами и др.). Например, в современном профилографе-профилометре (рис. 2.3) алмазная ощупывающая игла 1 с радиусом закругления 10 мкм закреплена на якоре 9 измерительного преобразователя. При перемещении преобразователя относительно исследуемой поверхности игла и якорь колеблются на опоре 8 относительно сдвоенного Ш-образного сердечника 4, на котором закреплены две катушки 3 преобразователя. Катушки включены в мостовую схему, которая питается от стабилизированного генератора 2. При колебаниях якоря изменяются воздушные зазоры между якорем и сердечником, индуктивности катушек и соответственно выходное напряжение мостовой схемы. Выходные сигналы с мостовой схемы, амплитуда которых пропорциональна высоте микронеровностей, а частота соответствует шагу микронеровностей, поступают на блок управления 5 и счетно-решающий блок 6, а затем на записывающее устройство 7. Числовые значения параметров шероховатости поверхности (Ra, Rz и др.) определяются при помощи пятиразрядного цифрового отсчетного устройства, расположенного на передней панели счетно-решающего блока. Записывающее устройство используют для записи профилограммы профиля поверхности.

Рис. 2.3. Схема профилографа - профилометра модели 252

Рассмотрим технологию контроля некоторых специфических деталей.

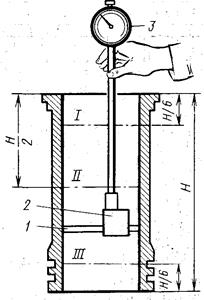

Контроль блока цилиндров двигателя. Основные дефекты — трещины и износ цилиндров определяют следующим образом (рис. 2.4):

измеряют штангенциркулем диаметр верхнего неизнашивающегося пояска цилиндра;

подбирают в соответствии с диаметром верхней кромки цилиндра сменный стержень / индикаторного нутромера, вставляют его в тройник 2 и закрепляют гайкой;

устанавливают микрометр на размер, равный диаметру цилиндра по верхней кромке, плюс 1 мм;

штифты индикаторного нутромера устанавливают между пяткой и шпинделем микрометра, закрепляют сменный стержень и подводят ноль шкалы к стрелке индикатора 3;

измеряют цилиндр в плоскости, перпендикулярной оси коленчатого вала, в трех сечениях I, II и III ,на расстояниях Н/6 и Н/2 (Н — высота

гильзы);

измеряют цилиндр в плоскости, параллельной оси коленчатого вала, в трех сечениях.

Пользуясь приведенными ниже формулами, определяют диаметр цилиндра, износ его по сечениям, а также максимальную овальность и конусность цилиндра.

Износы цилиндра в миллиметрах соответственно в плоскостях в перпендикулярной И1, и параллельной И11 оси коленчатого вала:

И1=D1-D2 и И11=D11-D2,

где D1 и D11 — диаметры цилиндра соответственно в плоскостях перпендикулярной и параллельной оси коленчатого вала и в соответствующих сечениях, мм; D2 — диаметр цилиндра по верхнему пояску, мм.

Максимальная конусность в миллиметрах

K=Dmax-Dmin

где Dmax и Dmin — соответственно максимальный и минимальный диаметры цилиндра в одной плоскости, но в разных сечениях, мм.

Максимальная овальность в миллиметрах

О= Dmax-Dmin

где Dmax и Dmin — соответственно максимальный и минимальный диаметры цилиндра в одном сечении, но в разных плоскостях, мм.

Результаты замеров заносят в карту измерения и контроля блока цилиндров.

Контроль коленчатых валов.Основные дефекты — погнутость, износ коренных и шатунных шеек, трещины.

Погнутость коленчатого вала проверяют в центрах токарного (или специального) станка на биение индикатором часового типа, укрепленным на индикаторной стойке. Биение определяют по средней шейке коленчатого вала. Разность наибольшего и наименьшего отклонений стрелки за один оборот вала будет равна биению вала.

Рис 2,4 Схема измерения диаметра гильзы цилиндра

Овальность и конусность коренных и шатунных шеек коленчатого вала определяют замером в двух сечениях, отстоящих от галтелей на расстоянии 10 — 15 мм. В каждом поясе измеряют в двух перпендикулярных плоскостях: параллельной и перпендикулярной плоскости колена.

Конусность определяют как разность наибольшего и наименьшего диаметров шейки, измеренных в двух сечениях и взаимно перпендикулярных плоскостях. Овальность определяют вычитанием из наибольшего диаметра шейки наименьшего, измеренных водном сечении, но в различных плоскостях. Результаты замеров каждой шейки заносят в карту измерения и контроля коленчатого вала.

Шейки коленчатого вала измеряют микрометрами с пределами измерений 50,75,100 мм или рычажным микрометром со шкалой соответствующей точности. Трещины коленчатого вала выявляются внешним осмотром невооруженным глазом, при помощи простых луп и магнитного дефектоскопа.

Контроль зубьев зубчатых колес.Основные дефекты — износ зубьев по толщине. Зубья замеряют по толщине штангензубомерами, шаблонами, тангенциальными зубомерами и оптическими приборами типа БП (большой проектор).

Контроль шариковых подшипников.Основные дефекты — радиальные и осевые люфты.

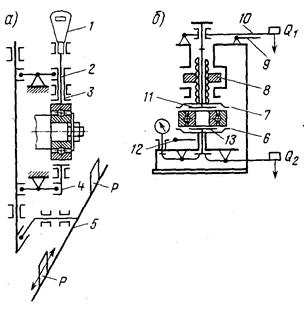

При проверке радиального зазора (люфта) (рис:2.5, а)проверяемый шариковый подшипник внутренним кольцом устанавливают на оправку и зажимают гайкой. Сверху стержень 2 одним концом упирается в поверхность наружного кольца подшипника, а другим — в ножку миниметра 1. Снизу стержень 4 одним концом упирается в поверхность наружного кольца подшипника, а другим концом он связан с системой рычагов. Стержень 2 находится в трубке 3, а стержень 4 — в головке. Трубка 3 и стержень 4 при помощи рычагов соединены с линейкой 5, по которой передвигается груз Р.

Если груз Р находится с правой стороны, трубка 3 давит на наружное кольцо подшипника сверху — кольцо перемещается вниз, в результате чего стержень 2 тоже перемещается вниз, и на миниметре 1 фиксируют показание стрелки. Если груз Р перемещается на левую сторону, то на наружное кольцо подшипника давит стержень 4 — кольцо перемещается вверх. Стержень 2 также перемещается вверх. Снова фиксируют показание миниметра. Разность между показаниями стрелки миниметра и будет радиальным зазором в проверяемом подшипнике.

Рис. 2.5. Приспособление для контроля зазоров шариковых подшипников

При проверке осевого зазора (люфта)(рис. 2.5, б) проверяемый шариковый подшипник кладут на неподвижный диск 6, а затем при помощи подвижного диска 7 и гайки 8зажимают наружное кольцо подшипника. Груз Q1 закрепленный на рычаге 10, давит сверху через шайбу 11 на торец внутреннего кольца подшипника. Груз Q2 передает усилие снизу через рычаг и шайбу 13 на торец внутреннего кольца подшипника. Усилие груза Q1, должно быть в 2 раза больше усилия груза Q2.

Если один конец рычага 9 опустить, то второй его конец поднимет рычаг 10 и шайбу 11. В таком положении на внутреннее кольцо подшипника будет передаваться усилие только груза Q2, кольцо переместится вверх, и в этом положении необходимо зафиксировать показание индикатора. Если конец рычага 9 поднять до горизонтального положения, внутреннее кольцо подшипника опустится и на него будет действовать усилие Q1 – Q2. Перемещение кольца снова отразится на индикаторе, показание которого также необходимо зафиксировать. Разность между показаниями индикатора будет осевым зазором в проверяемом подшипнике. Внутреннее кольцо подшипника в процессе измерения можно поворачивать на незначительный угол рычагом 12.

Шариковые подшипники проверяются и внешним осмотром. При этом выявляют такие дефекты, как цвета побежалости, появившиеся в результате перегрева подшипников; трещины на кольцах; отпечатки шариков на беговых дорожках; выкрашивание или шелушение поверхностей качения; повреждение сепаратора. Подшипники с такими дефектами бракуют.

Контроль шлицевых валов.Основные дефекты: погнутость вала, износ мест под подшипники и износ шлицев по ширине.

Биение (погнутость) вала проверяют в центрах станка или приспособления по неизношенной части шлицев индикатором часового типа. Места под подшипники замеряют микрометрами, штангенциркулями или предельными скобами, имеющими размеры, допустимые по техническим условиям. Если при измерении скоба пройдет по диаметру шейки, такой вал необходимо ремонтировать. Ширину шлицев замеряют штангенциркулем или шаблоном.

Для обнаружения скрытых дефектов деталей, например внутренних трещин, раковин, непровара в сварочных швах, применяют ультразвуковой способ контроля. Привалочные поверхности головки и блока цилиндров контролируют на контрольной плите щупом или при помощи приспособлений.

Дата добавления: 2019-12-09; просмотров: 1021;