Роликовые сварочные стенды

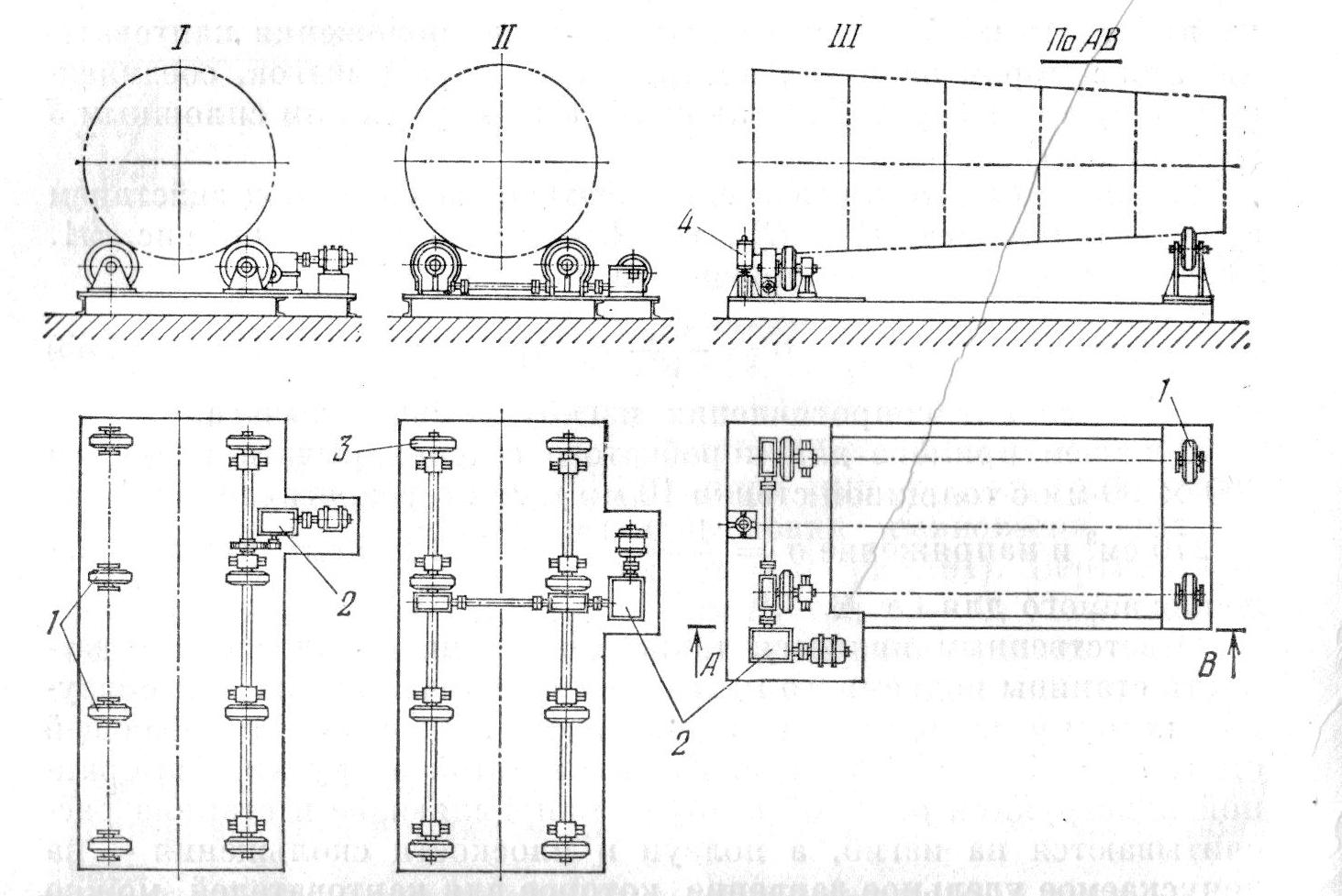

Роликовые стенды монтируются из роликоопор – приводных (ведущих) и холостых. Расположение роликоопор может быть самым разнообразным в зависимости от назначения и потребностей завода. Типичные схемы роликовых стендов представлены на рис. 1.

Рисунок 1 – Схемы роликовых стендов:

1 – холостые роликоопоры; 2 – электропривод;

3 – приводные роликоопоры; 4 – упорный торцевой ролик

В схеме I стенд имеет два ряда роликов: один ведущий, а другой холостой. Ведущие ролики насажены на общий приводной вал и снабжены резиновыми грузошинами для увеличения силы сцепления с вращаемым изделием (котлом, барабаном и проч.). Если центр тяжести изделия не совпадает с его продольной осью, т.е. осью вращения, то сцепное усилие на ведущих роликах может оказаться недостаточным для вращения изделия, вследствие чего возможно буксование роликов. Поэтому для изделий с эксцентрично расположенными весами следует применять роликовые стенды по схеме II.

В схеме II все ролики приводные, ведущие и снабжены резиновыми грузошинами. Сцепное окружное усилие стенда вдвое больше, чем у стенда по схеме I, но он сложнее, поэтому необходимость его применения в каждом отдельном случае надо обосновать расчетом на буксование.

По сравнению со схемой I рассматриваемая схема обладает еще одним недостатком, заключающимся в том, что смонтированные по ней стенды не допускают или сильно затрудняют изменение расстояния между двумя рядами роликов и тем самым снижают возможный диапазон диаметров свариваемых деталей, а, следовательно, и степень универсальности стендов. В стендах по схеме I расстояние между рядами роликов легко изменяется с помощью передвижных или, что еще проще, перекидных роликоопор.

При значительном эксцентриситете нагрузки может оказаться, что сцепное усилие стенда будет недостаточно даже при схеме II. В таком случае приходится либо отбалансировать изделие (хотя бы частично), либо устроить сверху нажимные ролики для увеличения давления на ведущие ролики, либо, наконец, вовсе отказаться от применения роликового стенда, заменив его другим вращателем с жестким захватом.

Для вращения конических или ступенчатых цилиндрических барабанов, набранных из обечаек разного диаметра, роликовые стенды по схемам I и II непригодны, так как имеют одинаковую окружную скорость на всех ведущих роликах, между тем как окружная скорость конических или ступенчатых барабанов разная на разных диаметрах. Для таких барабанов и изделий следует применять роликовые стенды по схеме III. Они имеют только два ведущих ролика, расположенных в одной поперечной плоскости, остальные ролики – холостые.

Для сварки конических или ступенчатых барабанов одного типоразмера стенды можно монтировать и по схемам I или II, но при этом ведущие ролики стенда должны иметь разный диаметр. Подбор этих диаметров производится из условия равенства окружных скоростей ролика и барабана.

Стенды для конических барабанов должны снабжаться торцовым упорным роликом 4, предохраняющим барабан от осевого сдвига при вращении.

Типовые роликовые стенды по схемам I – III монтируются из унифицированных роликоопор, приводных и холостых, выпускаемых в централизованном порядке. Типаж этих роликов предусматривает 7 моделей для каждого типа роликоопор. Модели отличаются между собой грузоподъемностью в пределах от 0,25 до 16 тс на роликоопору.

Различают три основных типа роликоопор:

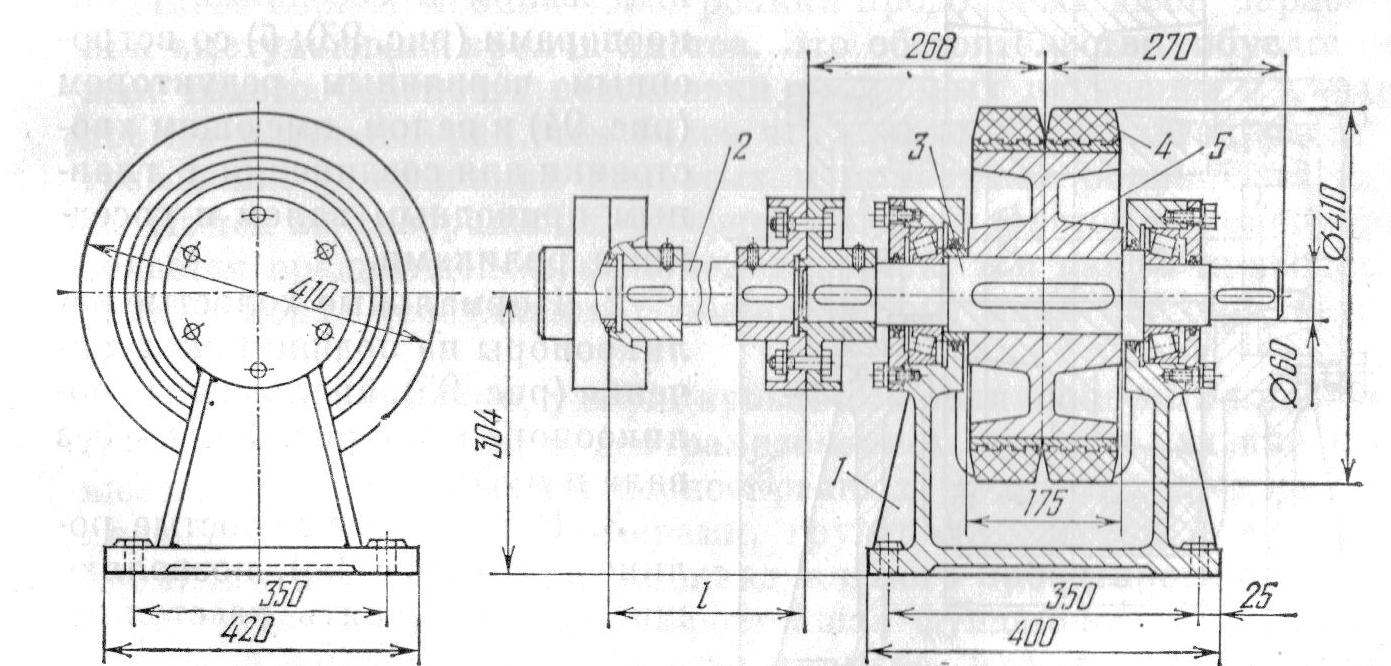

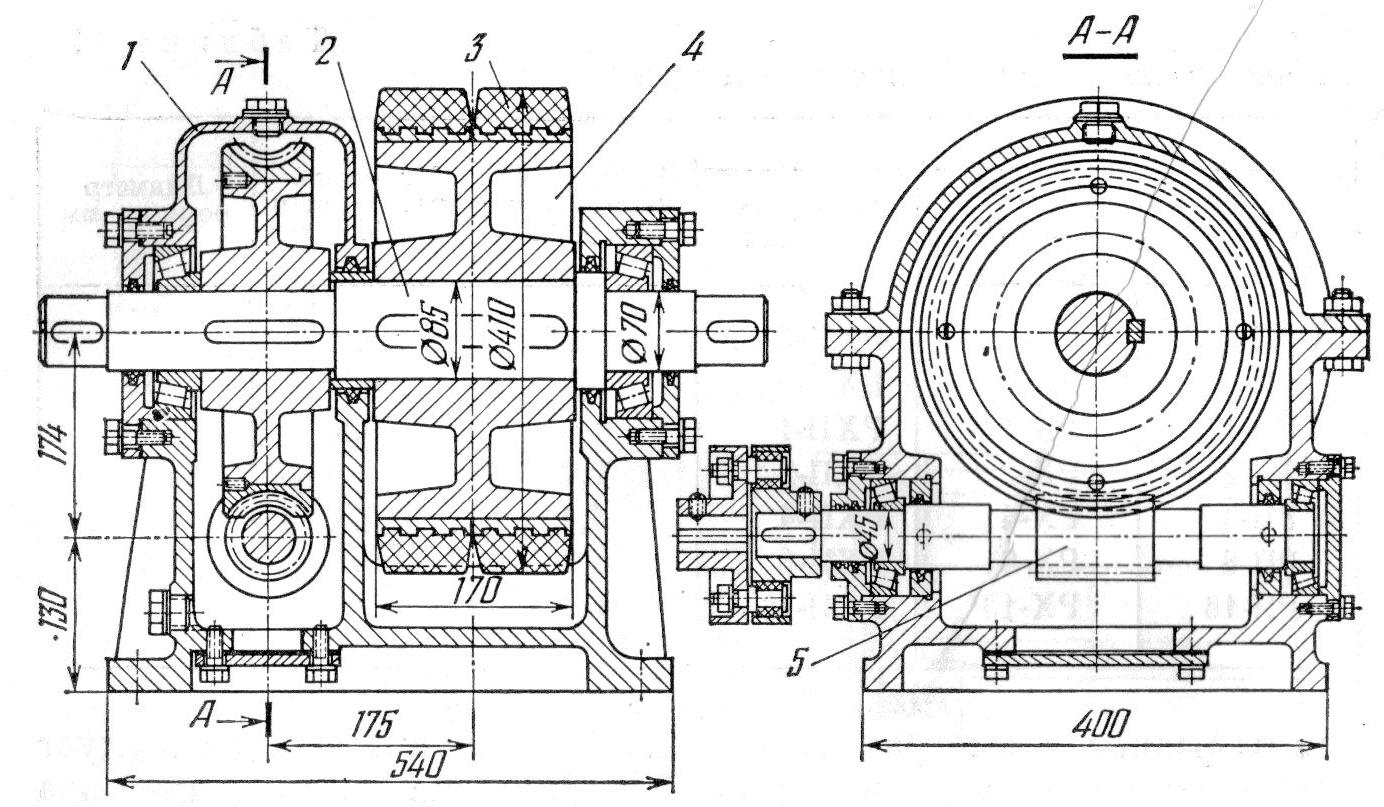

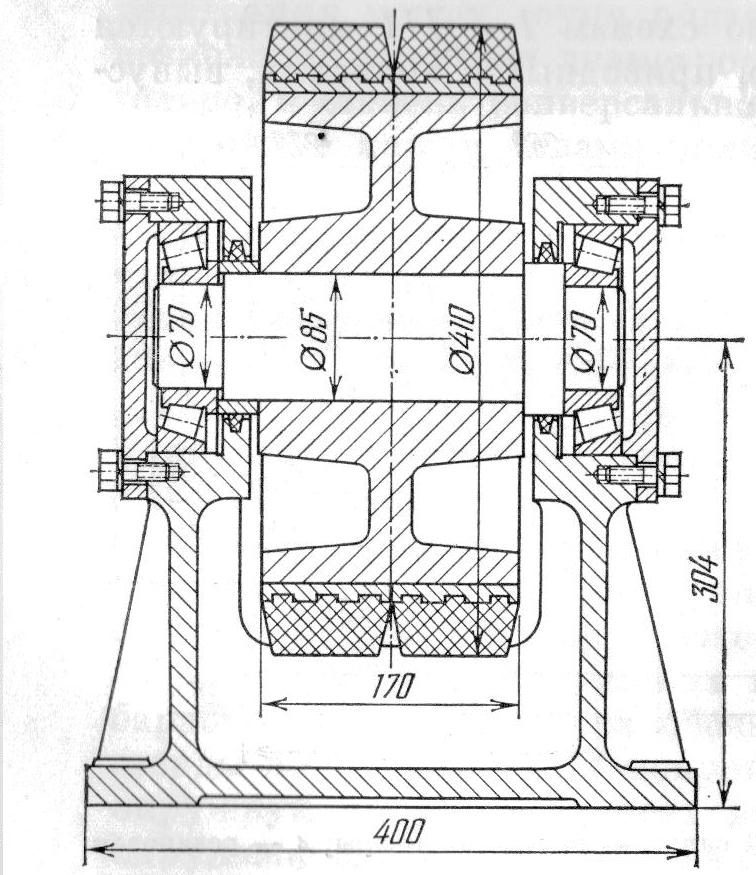

1. Приводные роликоопоры, которые могут выпускаться в двух исполнениях: а) нормальном, с выпущенными наружу хвостовиками вала и муфтами для соединения с главным приводным валом и соседними роликоопорами (рис. 2); б) со встроенным червячным редуктором (рис. 3) и валом, имеющим хвостовики для соединения с главным приводным валом и соседними роликами.

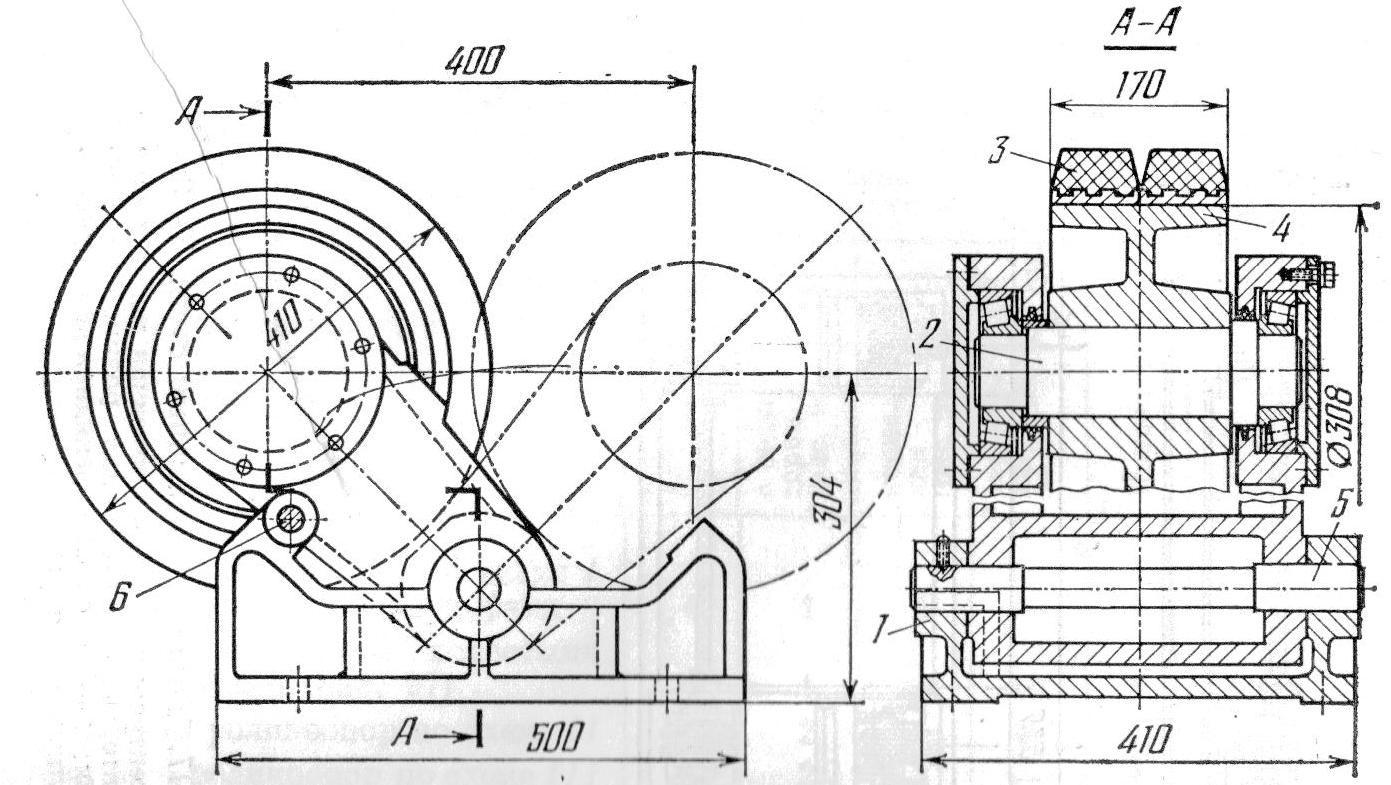

Рисунок 2 – Приводная роликоопора:

1 – стойка с подшипниками; 2 – приводной вал; 3 – вал роликоопоры;

4 – резиновая грузошина; 5 – корпус ролика

Рисунок 3 – Приводная роликоопора с червячным редуктором:

1 – корпус редуктора; 2 – вал; 3 – грузошина; 4 – ролик;5 – червяк

2. Нормальные холостые роликоопоры на подшипниках качения (рис. 4), аналогичные роликоопорам по рис. 2, но без вала и муфт.

Рисунок 4 – Холостая роликоопора нормальная

3. Перекидные холостые роликоопоры (рис. 5), позволяющие быстро менять расстояние между рядами роликов, т.е. путем перекидки роликов перестраивать стенд на другой диапазон диаметров свариваемых изделий, как это предусмотрено в описанном ниже роликовом стенде Т–30 (рис. 6).

Рисунок 5 – Холостая роликоопора перекидная:

1 – основание; 2 – ось ролика; 3 – резиновая грузошина;

4 – ролик; 5 – ось шарнира; 6 - фиксатор

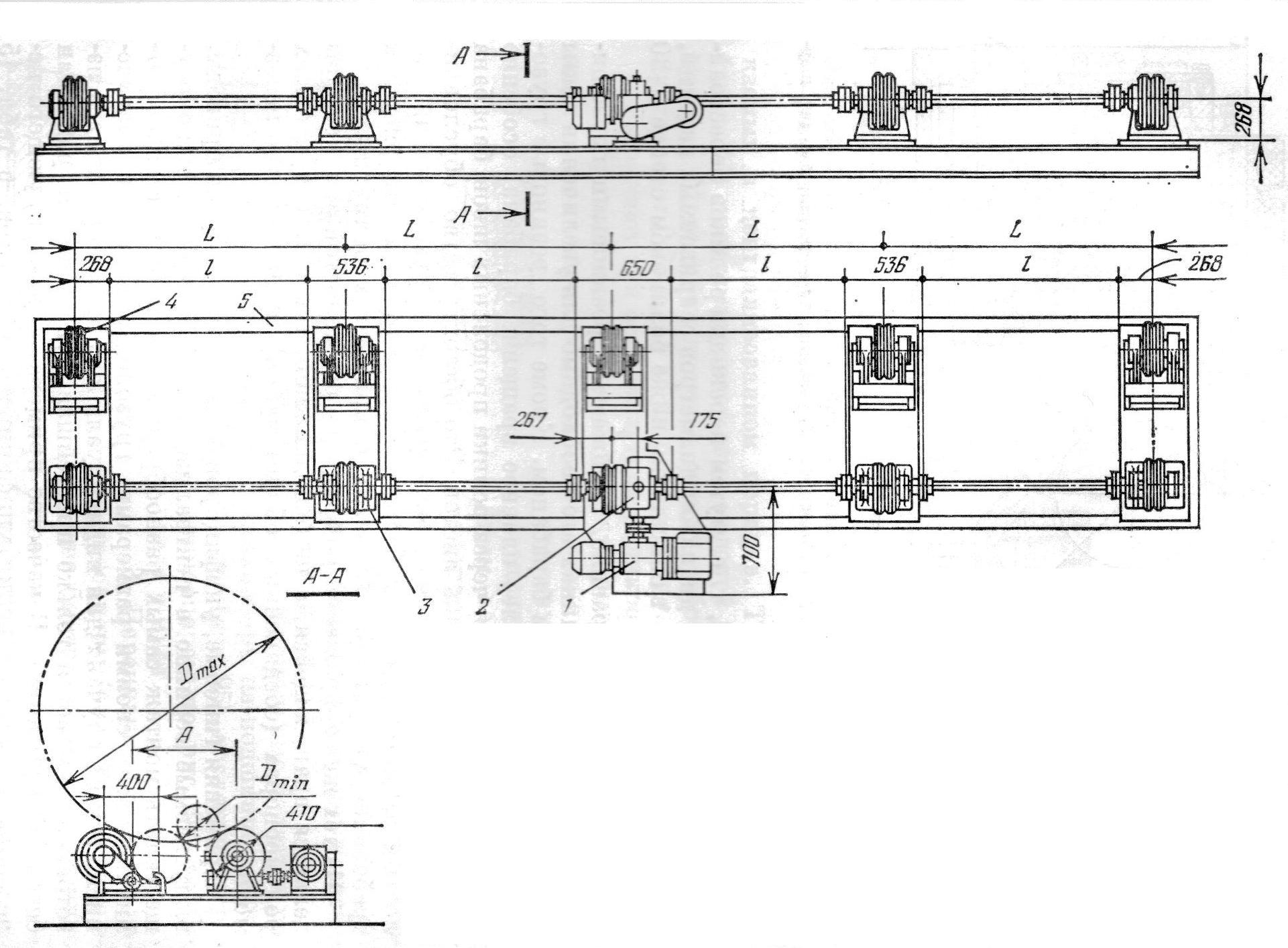

Рисунок 6 – Типовой роликовый стенд Т–30:

1 – электропривод; 2 – приводная роликоопора с редуктором;

3 – приводная роликоопора нормальная;

4 – холостая перекидная роликоопора;

5 – фундаментная рама

Все ролики, как правило, снабжаются резиновыми грузошинами. В приводных роликах это необходимо для увеличения силы сцепления с вращаемым барабаном. Кроме того, они обеспечивают более плавное вращение барабана, особенно в момент перекатывания через ролики продольных швов барабана или выступающих кромок листов.

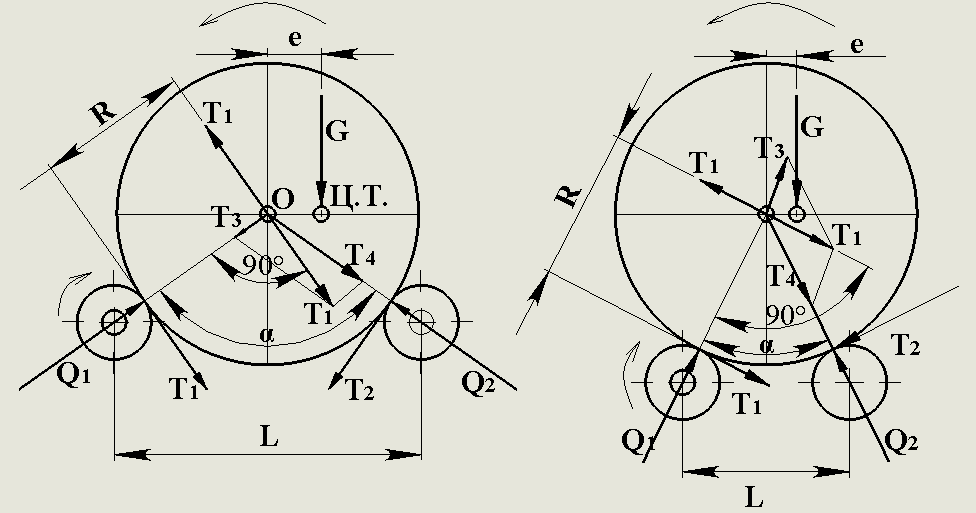

На рис. 7 представлены расчетные схемы типового роликового стенда с одним рядом приводных роликоопор (левым по рисунку). Такие стенды наиболее распространены в практике сварочного производства.

а) б)

Рисунок 7 – Расчетные схемы роликового стенда: а – при α > 90°; б – при α < 90°

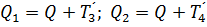

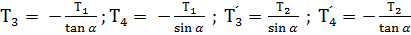

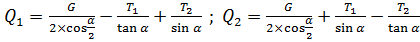

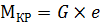

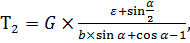

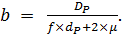

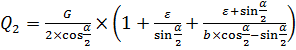

Активная внешняя нагрузка стенда состоит из центральной силы G, равной весу вращаемого изделия, и грузового момента MКР = G × e. В статическом состоянии стенда при е = 0 сила G создает на роликоопорах опорные реакции Q, зависящие от угла α:

(1)

(1)

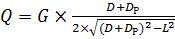

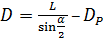

Эту же величину можно выразить в зависимости от диаметра изделия D, поперечного расстояния между роликоопорами L и диаметра роликов DР:

(2)

(2)

(формула используется при работе с роликами, подобранными по ГОСТ)

В практике проектирования роликовых стендов часто допускается ошибка, заключающаяся в том, что для определения максимальной нагрузки на роликоопоры QMAX принимается наибольший заданный вес изделия GMAX при максимально допускаемом значении центрального угла αMAX (например, при αMAX = 120°). Это нередко влечет за собой недопустимое чрезмерное завышение расчетной нагрузки на роликоопоры и их валы. Причина такой ошибки – в том, что при определении максимального расчетного значения опорной реакции Q упускается из виду следующее обстоятельство. С увеличением диаметра изделия обычно увеличивается его масса, а следовательно, увеличиваются и опорные реакции роликов Q.

Вместе с тем, так как  , при увеличении диаметра уменьшается центральный угол α, что вызывает обратный эффект, т.е. уменьшение опорных реакций. Отсюда следует вывод: при определении расчетной нагрузки на роликоопоры необходимо из заданной номенклатуры изделий выбрать не наибольшее по весу, а такое, при котором получаются максимальные значения опорных реакций и момента G×e.

, при увеличении диаметра уменьшается центральный угол α, что вызывает обратный эффект, т.е. уменьшение опорных реакций. Отсюда следует вывод: при определении расчетной нагрузки на роликоопоры необходимо из заданной номенклатуры изделий выбрать не наибольшее по весу, а такое, при котором получаются максимальные значения опорных реакций и момента G×e.

Во время вращения изделия на приводных роликах возникает окружное усилие T1. Чтобы оценить влияние этого усилия на опорные реакции роликов Q, приложим к центру вращаемого барабана O две равные и прямо противоположные силы T1. Одна из них, в паре с окружным усилием на роликах, образует момент T1×R, вращающий барабан вокруг оси О. Другую силу раскладываем по направлениям опорных реакций на две составляющие T3 и Т4. Следовательно, под действием окружного усилия T1 к основным опорным реакциям роликов Q добавляются силы: ±Т3 – на ведущие роликоопоры и Т4 – на ведомые, холостые роликоопоры. Аналогичное действие производит сила Т2, добавляя к опорным реакциям силы  .

.

Таким образом, суммарные опорные реакции на приводных и холостых роликоопорах будут соответственно:

(3)

(3)

Тогда по рис. 1:

(4)

(4)

В результате после преобразований получим:

(5)

(5)

Величина окружного усилия Т1 на приводных роликах определится из условия преодоления (уравновешивания), во – первых, грузового момента  , а во – вторых, сопротивления вращению холостых роликоопор Т2.

, а во – вторых, сопротивления вращению холостых роликоопор Т2.

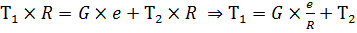

Условие равновесия моментов относительно оси вращаемого барабана запишется как:

, (6)

, (6)

где R – радиус вращаемого барабана; Т2 – сопротивление вращению холостых роликов.

Сопротивление вращению приводных роликов и приводного вала должно быть учтено в дальнейших расчетах, при определении крутящего момента и мощности на приводном валу роликоопор.

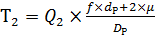

Сопротивление вращению холостых роликоопор, приведенное к их окружности, определяется как:

, (7)

, (7)

где dР – диаметр оси ролика в подшипниках; f – коэффициент трения в подшипниках роликоопор (для подшипников скольжения f = 0,1, для подшипников качения при конических роликоподшипниках f = 0,02); μ – коэффициент трения качения (для стальных роликов μ = 0,06 – 0,08 см, для обрезиненных μ = 0,25 – 0,35 см).

После преобразований формул получим:

(8)

(8)

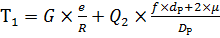

Окончательное выражение для величины необходимого окружного усилия Т1 на приводных роликоопорах:

(9)

(9)

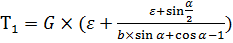

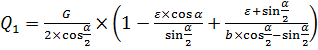

Аналогично для холостых роликоопор:

(10)

(10)

где  – эксцентриситет, выраженный в долях радиуса барабана (дисбаланс);

– эксцентриситет, выраженный в долях радиуса барабана (дисбаланс);

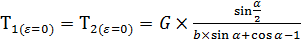

При вращении сбалансированных барабанов, для которых е = 0, формула приобретает вид:

(11)

(11)

Окружные силы Т1 и Т2, возникающие на стендовых роликах при вращении барабана, увеличивают опорные реакции роликов, если барабан вращается против часовой стрелки, так как при этом силы Т1 и Т2 направлены вниз. Вызванная этими силами добавочная нагрузка на ролики тем больше, чем больше угол α и чем выше коэффициенты трения f и μ.

Если же барабан вращается в обратную сторону, то силы Т1 и Т2 направлены вверх и опорные реакции уменьшаются. Поэтому для определения максимальных расчетных усилий надо выбирать направление вращения приводного вала и положение центра тяжести G так, как показано на рис. 7., т.е. с окружными усилиями Т1 и Т2, направленными вниз.

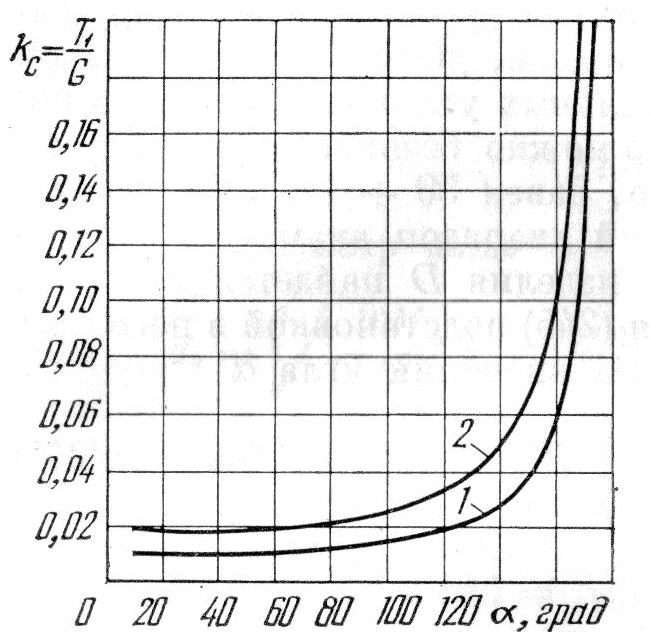

Окончательное выражение для опорных реакций роликоопор при их вращении под нагрузкой:

(12)

(12)

Или при  :

:

(13)

(13)

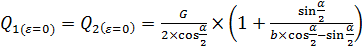

Зависимости окружного усилия, выраженного в долях веса изделия, от центрального угла α представлены на рис. 8.

Рисунок 8 – Зависимость окружного (вращающего) усилия на

приводных роликах от центрального угла α: 1 – при конических роликоподшипниках; 2 – при подшипниках скольжения

Окружное усилие на приводных роликах, выраженное в долях веса изделия, представляет собой коэффициент сопротивления вращению изделия:

(14)

(14)

Кривая 1 построена для роликового стенда, снабженного типовыми обрезиненными роликоопорами диаметром DР = 41 см на конических роликоподшипниках dР = 7 см. Для этих роликоопор приняты следующие коэффициенты трения: f = 0,02 и μ = 0,3 см.

Кривая 2 построена для такого же стенда, но с подшипниками скольжения вместо роликоподшипников. В этом случае f = 0,1 и μ = 0,3 см. Обе кривые построены для стенда при наиболее опасном направлении вращения вала, показанном на рис. 7 стрелкой.

Именно при таком направлении вращения возникают наибольшие опорные реакции на роликах и становится возможной затяжка барабана и его заклинивание при достаточно высоких значениях угла α.

Чтобы оценить влияние угла α на величину опорных реакций Q1 и Q2 (при неблагоприятном направлении вращения изделия), построена кривая зависимости Q1 и Q2 от α, причем значения Q1 и Q2 выражены в долях веса изделия G.

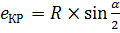

Наименьшее допустимое значение угла α определяется из условия статической устойчивости положения барабана на стенде при дисбалансе е > 0. Потеря устойчивости и опрокидывание барабана наступает при критическом для данного угла α значении эксцентриситета:

(15)

(15)

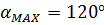

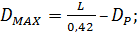

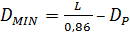

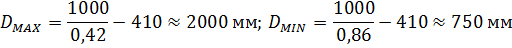

Практически для устойчивого и равномерного вращения барабана на роликовом стенде следует выбирать угол α не менее 50°, даже при нулевом дисбалансе. Таким образом, допускаемый диапазон центральных углов α, в пределах которого можно безопасно работать на стенде, равен 50–120°. Соответствующий диапазон диаметров D найдется подстановкой в него предельных значений угла α:

(16)

(16)

При  и

и  :

:

Для типового роликового стенда с роликоопорами DР = 410 мм при L = 1000 мм получим:

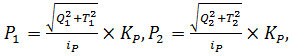

Зная величину окружных и радиальных усилий, действующих на роликоопоры, нетрудно определить расчетную нагрузку роликов, их осей и валов:

(17)

(17)

где P1 – нагрузка на одну ведущую роликоопору; P2 – нагрузка на одну холостую роликоопору; iР – число роликоопор в одном ряду; КР – коэффициент, учитывающий неравномерность распределения нагрузки на роликоопорах (для обрезиненных роликов при iР = 2 KР = 1; при iР > 3 KР = 1,2 – 1,3).

По наибольшей из величин P1 и P2 подбираются нормализованные роликоопоры и грузошины к ним в соответствии с действующим сортаментом и каталогами. Если невозможно воспользоваться стандартными роликоопорами, то они проектируются заново, исходя из расчетной нагрузки. Оси холостых роликоопор рассчитываются на изгиб под действием силы P2.

| <== предыдущая лекция | | | следующая лекция ==> |

| Датчики положения сварочного инструмента | | | Физические принципы организации ввода-вывода |

Дата добавления: 2018-11-26; просмотров: 3832;