ГЛАВА 4. ПРОЕКТИРОВАНИЕ ПРОТЯЖЕК

4.1. КРУГЛЫЕ ПРОТЯЖКИ, РАБОТАЮЩИЕ ПО ОДИНАРНОЙ СХЕМЕ РЕЗАНИЯ

Последовательность проектирования:

1.Определить диаметральный припуск под протягивание [1] с обеспечением до

пуска Н7...Н12.

Ниже приведены величины полного припуска А для отверстия с предварительной обработкой сверлением с допуском по Н7:

d =10...18мм, А = 0,65 мм; d = 19...21 мм, А = 0,9 мм;

d = 22...30мм, А = 1,1 мм; d = 31...40 мм, А = 1,2 мм;

d = 41...50мм, А =1,3 мм; d =51...70 мм, А = 1,4 мм;

d > 70мм, А = 1,5 мм,

где d - диаметр готового отверстия (номинальный).

Величину полного припуска можно определить по формуле [2]:

,

,

где L - длина протягивания (длина готового отверстия).

Диаметр предварительного отверстия (подготовленного под протягивание)

. (1)

. (1)

2. Назначить предварительно величину подачи на зуб  (мм/зуб):

(мм/зуб):

= 0,02...0,04 (протягивание в стали);

= 0,02...0,04 (протягивание в стали);  = 0,03...0,08 (протягивание в чугуне);

= 0,03...0,08 (протягивание в чугуне);

= 0,05.. .0,12 (протягивание в бронзе и латуни).

= 0,05.. .0,12 (протягивание в бронзе и латуни).

3. Рассчитать величину шага режущих зубьев протяжки.

3.1. Предварительно назначить шаг черновых зубьев протяжки:

, (2)

, (2)

где т- коэффициент, зависящий от подачи на зуб, обрабатываемого материала, характера производства и других факторов, для одинарных протяжек принимается равным 1.25...1.5.

где т- коэффициент, зависящий от подачи на зуб, обрабатываемого материала, характера производства и других факторов, для одинарных протяжек принимается равным 1.25...1.5.

3.2. Определить максимальное количество одновременно работающих зубьев Zmax:

. (3)

. (3)

В результате, полученном из формулы (3) дробь отбросить.

Минимальное количество одновременно работающих зубьев должно быть не менее трех. При Zmax < 3 могут возникать большие колебания силы резания Рz, приводящие к вибрациям. Величина Zmax > 6 нежелательна, так как с увеличением Zmax возрастает сила резания и может достигнуть чрезмерно больших величин.

Поэтому наиболее благоприятная величина Zmax= 4…5.

3.3. Определить величину уточненного шага

(4)

(4)

Уточненный шаг представляет собой наименьший шагпри заданной длине протягивания и величине Zmax, вычисленной по формуле (3). При таком шаге длина протяжки получается наименьшей.

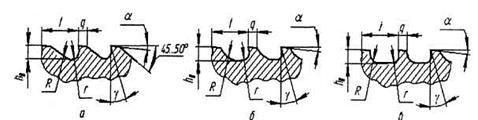

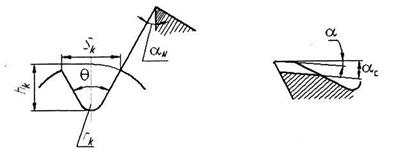

Полученную величину следует округлить до ближайшей величины согласно ГОСТ 20364-74 или по табл.1 в зависимости от выбранной формы стружечной канавки (рис.1).

Полученную величину следует округлить до ближайшей величины согласно ГОСТ 20364-74 или по табл.1 в зависимости от выбранной формы стружечной канавки (рис.1).

Рис.1. Формы стружечных канавок

Канавки с прямолинейной спинкой (рис.1, а) рекомендуются при протягивании отверстий в хрупких материалах (а также для шпоночных пазов); канавки с криволинейной спинкой (рис.1, б) - для стали и др. пластичных материалов, дающих сливную стружку; канавки удлиненной формы (рис. 1, в) - для деталей с большой длиной протягивания или при Zmax > 5.

В соответствии с выбранной формой канавки определить размеры канавки: ширину спинки зуба g, глубину канавки h 0 и радиусы R и r (см. табл. 1).

В целях снижения вибраций и улучшения шероховатости обработанной поверхности шаг зубьев делается неравномерным. Так, для круглых протяжек с шагом до 7 мм включительно: 1-й зуб выполняется с шагом t - 0,5; 2-й зуб - с шагом t; 3-й зуб с шагом

t + 0,5; 4-й зуб - с шагом t. Для протяжек с шагом свыше 8 мм уменьшение или увеличение шага происходит на 1 мм.

Если округление уточненного шага режущих зубьев произведено в сторону меньшего табличного значения, то следует проверить величину Zmax по формуле (3).

Окончательный размер шага и числа одновременно работающих зубьев принимается с учетом выбранной подачи и возможности размещения стружки в стружечной канавке.

Таблица 1. Размеры стружечных канавок

| t мм | Размеры канавок с криволинейной спинкой, мм | |||

| r | g | R | |

| 4,0 | 1,6 | 0,8 | 1,5 | 2,5 |

| 4,5 | 1,6 | 0,8 | 2,0 | 2,5 |

| 5,0 | 2,0 | 1,0 | 1,5 | 3,0 |

| 5,5 | 2,0 | 1,0 | 2,0 | 3,5 |

| 6,0 | 2,5 | 1,3 | 2,0 | 4,0 |

| 6,5 | 2,5 | 1,3 | 2,5 | 4,0 |

| 7,0 | 3,0 | 1,5 | 2,5 | 4,5 |

| 7,5 | 3,0 | 1,5 | 3,0 | 4,5 |

| 8,0 | 3,0 | 1,5 | 3,0 | 5,0 |

| 8,5 | 3,0 | 1,5 | 3,5 | 5,0 |

| 9,0 | 3,5 | 1,8 | 3,5 | 5,5 |

| 9,5 | 3,5 | 1,8 | 3,5 | 6,0 |

| 10,0 | 4,0 | 2,0 | 3,0 | 7,0 |

| 11,0 | 4,0 | 2,0 | 4,0 | 7,0 |

| 12,0 | 5,0 | 2,5 | 4,0 | 8,0 |

| 13,0 | 5,0 | 2,5 | 5,0 | 8,0 |

| 14,0 | 6,0 | 3,0 | 4,5 | 10,0 |

| 15,0 | 6,0 | 3,0 | 5,5 | 10,0 |

| 16,0 | 7,0 | 3,5 | 5,0 | 11,0 |

| 17,0 | 7,0 | 3,5 | 6,0 | 11,0 |

| 18,0 | 8,0 | 4,0 | 6,0 | 12,0 |

Примечание. В таблице приведены размеры стружечных канавок с криволинейными спинками. Размеры канавок других профилей см. в работах [1,2,3], а также можно определить по формулам

.

.

3.4. Назначить величины передних и задних углов (см. рис.1) в зависимости от физико-механических свойств обрабатываемого материала по табл. 2 или по таблицам, приведенным в работах [1,3].

В целях сохранения поперечных размеров протяжек при переточках задние углы на режущих зубьях рекомендуется назначать равными 2…3° и 1…0°30' на калибрующих. На последних делаются ленточки, ширина которых равна 0,2 мм (на последнем зубе).

3.5. Проверить выбранную канавку на возможность размещения в ней срезанной

стружки:

, (5)

, (5)

где Kmin - минимально допустимый коэффициент заполнения (табл. 3).

Таблица 2. Геометрические параметры протяжек

| Обрабатываемый материал | γ° |

| Сталь углеродистая (подгруппа обрабатываемости по ISO - Р01 с содержанием С < 0,3%), низколегированная, а также хромоникелемолибденовая (подгруппа Р20 с содержанием менее 5% легирующих элементов). | |

| Алюминиевые сплавы | |

| Сталь углеродистая (подгруппа обрабатываемости Р10 с содержанием С > 0,3%) и легированная (подгруппа обрабатываемости Р20 с содержанием более 5% легирующих элементов). | |

| Инструментальные, быстрорежущие стали (подгруппа обрабатываемости РЗ0). | |

| Ковкий, серый чугун (подгруппа обрабатываемости К01, К10) | |

| Чугун высокопрочный (подгруппа обрабатываемости К10) | |

| Латунь, бронза |

Примечание. Передние углы на режущих и калибрующих зубьях можно назначать одинаковыми.

Примечание. Передние углы на режущих и калибрующих зубьях можно назначать одинаковыми.

Если величина K, рассчитанная по формуле (5), окажется значительно больше Kmin, следует уменьшить шаг зубьев. В противном случае объем канавки не будет полностью использован. Если условие (5) не соблюдается, следует увеличить шаг зубьев или снизить подачу на зуб Sz.

Таблица 3. Коэффициент заполнения впадин Kmin

| Sz , мм/зуб | Обрабатываемый материал | ||||

Сталь  , МПа

о , МПа

о

| Чугун, бронза | Медь, латунь, алюминий | |||

| до 400 | 400...600 | св. 600 | |||

| До 0,03 | 3,0 | 2,5 | 3,0 | 2,5 | 2,5 |

| Св. 0,03 до 0,10 | 4,0 | 3,0 | 3,5 | 2,5 | 3,0 |

| Св. 0,10 | 4,5 | 3,5 | 4,0 | 2,0 | 3,5 |

4.  Рассчитать силу резания при протягивании, Н:

Рассчитать силу резания при протягивании, Н:

, (6)

, (6)

где Ср - удельная сила резания при снятии стружки площадью 1 мм2, (Н/мм2); х - показатель степени при величине подачи;  - суммарная длина режущей кромки одного зуба, мм; d 0 - диаметр отверстия заготовки; Zmax - число одновременно работающих

- суммарная длина режущей кромки одного зуба, мм; d 0 - диаметр отверстия заготовки; Zmax - число одновременно работающих

зубьев; кγ кс ки - поправочные коэффициенты, характеризующие влияние переднего угла протяжки, состава смазочно-охлаждающей жидкости и степени износа зубьев.

Величины Ср, х, kr kс ku приведены в табл. 4 и 5.

Таблица 4. Поправочные коэффициенты Ср, х

| Обрабатываемый материал | Ср | X |

Углеродистые стали с пределом прочности:

< 700 МПа < 700 МПа

>700МПа >700МПа

| 2170 2860 | 0,85 |

Легированные стали:  < 700 МПа < 700 МПа  > 700 МПа > 700 МПа

| 2880 3610 | 0,85 |

| Чугун серый: НВ< 220 НВ> 220 | 1850 2040 | 0,73 |

| Чугун ковкий: НВ> 220 | 0,73 | |

| Латунь, бронза | 0,73 |

| Обрабатываемый материал | kr ,, при γ ° | ku при степени затупления | kс при СОЖ | ||||||

| Острая | Затупленная | Суль-фо-фрезол | 10%-ная эмуль сия | Без СОЖ | |||||

| Сталь | 1,13 | 1,0 | 0,93 | 0,85 | 1,0 | 1,15 | 1,0 | 1,0 | 1,34 |

| Чугун | 1,10 | 1,0 | 0,95 | 1,0 | 1,15 | - | 0,9 | 1,00 |

Таблица 5. Поправочные коэффициенты kr kс ku

Проверить протяжку на прочность в опасных сечениях, имеющих наименьший диаметр:

- на прочность впадины первого зуба:

, (7)

, (7)

где  - максимальное расчетное напряжение растяжения, МПа;

- максимальное расчетное напряжение растяжения, МПа;

- минимальная площадь поперечного сечения впадины первого зуба протяжки, мм2;

- минимальная площадь поперечного сечения впадины первого зуба протяжки, мм2;

d0 -диаметр подготовленного отверстия под протягивание, мм;

h0 -глубина канавки, мм;

[σ] — допускаемое напряжение на разрыв материала режущей части протяжки, МПа.

Допускаемые напряжения для протяжек, изготовленных из быстрорежущей стали, равны 350.. .400 МПа, из легированной стали - 250.. .300 МПа.

- на прочность хвостовика:

, (8)

, (8)

где dx - диаметр хвостовика, dx = d -(2...3) мм;

Если эти условия не выполняются, то следует уменьшить подачу или число одновременно работающих зубьев, либо увеличить шаг протяжки.

5. Рассчитать диаметры зубьев протяжки. Первый зуб протяжки предназначен для выравнивания припуска на последующие зубья и, как правило, не производит резания. Диаметр его равен диаметру предварительного отверстия, d1 = d0.

Диаметр любого последующего режущего зуба,

, (9)

, (9)

где i - порядковый номер зуба.

Диаметр последнего режущего зуба равен диаметру калибрующих зубьев про-

тяжки,

, (10)

, (10)

где D - номинальный диаметр окончательно обработанного отверстия; H - величина допуска на диаметр (в системе отверстия); Рmax - максимальная разбивка отверстия. Для протяжек длиной до 800 мм Рmax = 0,005...0,01 мм; длиной свыше 800 мм - Рmax = 0,010...0,015 мм.

где D - номинальный диаметр окончательно обработанного отверстия; H - величина допуска на диаметр (в системе отверстия); Рmax - максимальная разбивка отверстия. Для протяжек длиной до 800 мм Рmax = 0,005...0,01 мм; длиной свыше 800 мм - Рmax = 0,010...0,015 мм.

6. Определить количество зубьев и длину зубчатой части. В общем случае протяжка может иметь четыре вида зубьев: режущие, переходные, запасные и калибрующие. Режущие зубья срезают основную часть припуска. Переходные зубья в сравнении с режущими имеют меньшую величину подачи на зуб, что способствует снижению шероховатости обработанной поверхности, облегчает работу калибрующих зубьев и обеспечивает плавное снижение силы резания при выходе режущих зубьев из протягиваемого отверстия.

Полный припуск, срезаемый протяжкой, определяется как

(11)

(11)

и распределяется между режущими и переходными зубьями:

(12)

(12)

Припуск на переходные зубья удобно определить из расчета уменьшения величины  на 0,01 мм на каждый зуб. Его можно найти, построив таблицу, в которой подача на зуб переходных зубьев снижается на 0,01 или 0,02 мм/ зуб. Например, в табл. 6 это снижение равно 0,01 мм/зуб.

на 0,01 мм на каждый зуб. Его можно найти, построив таблицу, в которой подача на зуб переходных зубьев снижается на 0,01 или 0,02 мм/ зуб. Например, в табл. 6 это снижение равно 0,01 мм/зуб.

Таблица 6. Припуск на переходные зубья

| Подача на зуб режущих зубьев Szp, мм/зуб | Номер переходных зубьев | Подача на зуб переходных зубьев, мм/зуб | Общий диаметральный припуск на переходные зубья Апер мм |

| 0,05 | 0,04 | ||

| 0,03 | 0,2 | ||

| 0,02 | |||

| 0,01 |

Из табл. 6 легко определить, что количество переходных зубьев

. (13)

. (13)

Припуск на переходные зубья  . (14)

. (14)

Определив величину Апер из формулы (14), можно рассчитать припуск на режущие зубья.

Запасные зубья, идентичные по форме и размерам последнему переходному зубу, предусматриваются в протяжках, которые обрабатывают металлы, наиболее интенсивно изнашивающие режущие инструменты (нержавеющие стали, жаропрочные сплавы, твердая бронза, и т.д.). Количество запасных зубьев обычно назначают в пределах 2...4.

Калибрующие зубья протяжки зачищают (шабрят) поверхности, обработанные режущими и переходными зубьями, обеспечивая высокую точность (7- 8-й квалитет) и шероховатость поверхности Ra = 1,25...2,5 мкм. Количество их определяется: для отверстий 7...8-го квалитета точности ZK = 7- 8, для отверстий 9 - 10-го квалитета ZK = 5...6.

Общая длина зубчатой части протяжки

, (15)

, (15)

где t p, tnep,, tзan, tk - шаги режущих, переходных, запасных и калибрующих зубьев; Zp, Znep,Zзan ,Zк - количество этих зубьев. Количество режущих зубьев

. (16)

. (16)

Количество режущих и переходных зубьев окончательно уточняется при выполнении чертежа протяжки. Шаг переходных и запасных зубьев назначается равным шагу режущих зубьев, шаг калибрующих зубьев определяется как

. (17)

. (17)

При небольшой длине протяжки шаг калибрующих зубьев следует назначать равным шагу режущих. В этом случае они могут быть использованы как запасные. Величину  , рассчитанную по формуле (15), уточняют (см. п. 3.3). Там же следует определить остальные размеры стружечной канавки.

, рассчитанную по формуле (15), уточняют (см. п. 3.3). Там же следует определить остальные размеры стружечной канавки.

7. Определить форму, размеры и количество стружкоразделительных канавок. Наиболее благоприятными по стойкости являются канавки с угловым профилем (рис. 2). Размеры канавок представлены в табл. 7.

|

Рис.2. Параметры стружкоразделительных канавок

Таблица 7. Число и размеры стружкоразделительных канавок

| Диаметры протяжек | Количество канавок | Размеры канавки, мм | ||

|

|

| ||

| 16...20 | 0,8...1,0 | 0,5...0,7 | 0,2…0,3 | |

| 20...25 | -"- | -"- | -"- | |

| 25...30 | -"- | -"- | -"- | |

| 30...35 | -"- | -"- | -"- | |

| 35...40 | -"- | -"- | -"- | |

| 40...45 | -"- | -"- | -"- | |

| 45...50 | -"- | -"- | -"- | |

| 50...55 | 1,0...1,2 | 0,7...0,8 | 0,З…0,4 | |

| 55...60 | -"- | -"- | -"- |

Канавки на зубьях располагаются в шахматном порядке. Протяжки для обработки чугунов и других хрупких материалов можно изготовлять без стружкоразделительных канавок.

В целях обеспечения достаточных по величине задних углов на боковых стружкоразделительных канавках  дно канавок следует делать наклонным к оси протяжек под углом αс (см. рис. 2). Он вычисляется по формуле

дно канавок следует делать наклонным к оси протяжек под углом αс (см. рис. 2). Он вычисляется по формуле

, (18)

, (18)

где  - боковой задний угол, принимаемый равным не менее 2°;

- боковой задний угол, принимаемый равным не менее 2°;

θ — угол стружкоразделительной канавки, равный 45, 60, 90°.

8. Определить размеры гладких частей протяжки.

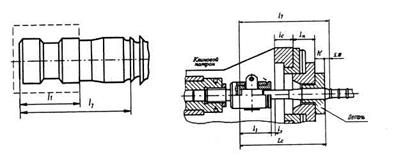

Протяжки из быстрорежущих сталей Р6М5, Р6МЗ (ГОСТ 19265-73) ХВГ (ГОСТ 5960-73) диаметром менее 15 мм и протяжки из стали ХВГ всех диаметров изготавливаются цельными, диаметром более 15 мм — с приваренными хвостовиками. В последних случаях хвостовики выполняются из стали 40Х или 45Х. Для большей прочности сварного шва его располагают у выхода переходного конуса (рис.3). Главные требования к хвостовику - прочность и быстрота закрепления протяжки в патроне. При достаточной прочности следует выбирать хвостовик под автоматический патрон. Размеры хвостовика регламентируются ГОСТ 4044-70 [1,2]. Выбранный хвостовик следует проверить на деформацию растяжения по формуле (8).

Диаметра шейки  .

.

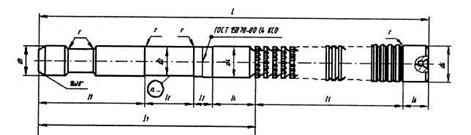

Рис. 3. Гладкие части круглой протяжки

Длина шейки l2 зависит от конструкции станка, в частности от толщины опорного стола, размеров приспособления для крепления обрабатываемой детали, длины заготовки и определяется исходя из длины протяжки до первого зуба l7 (рис. 3,4, табл. 8):

,

,

l1- длина хвостовика, заходящая в патрон, принимается в зависимости от диаметра

хвостовика dх:

dх, мм 12...20 22...28 32...50 55...70

l1,мм 115 150 160 205

l3 - зазор между патроном и стенкой опорной плиты станка;

lC - толщина стенки опорной плиты станка, для станков 7Б65, 7Б66, 7Б68, 7633, l3 =15 мм, lC = 50 мм, а для станков 7А540, 7Б55, 7Б57, 7Б56, 7733, 7510, 7Б510, 7520 l3 = 25 мм, lC = 40 мм;

lп - высота выступающей части планшайбы, равна 30 мм;

l4 - длина передней направляющей с учетом зазора 5...10 мм до первого зуба.

Затем длину l7 следует проверить с учетом протягиваемой заготовки (см. табл. 8):

l7 > L с . В чертеже величина l7 не проставляется.

|

Рис.4. Закрепление протяжки в станке

Длина переходного конуса l3 принимается равной 10...15 мм.

Передняя направляющая l4 предназначена для центрирования протяжки в предварительном отверстии детали для контроля правильности выполнения его диаметра, являясь своеобразным калибром для проверки размера отверстия в заготовке. Диаметр ее равен наименьшему диаметру предварительного отверстия, т.е. d4 = d0 с допуском по f6. Длина передней направляющей равна длине протягивания: l4 = L

Задняя направляющая l6 служит для центрирования протяжки во время работы последних зубьев рабочей части. Диаметр задней направляющей равен диаметру окончательно обработанного отверстия: d6 = D, cдопуском по f7 или f8; длина l6 = (0,5...0,7) L.

9. Определить общую длину протяжки:  . Предельные

. Предельные

длины протяжек  ,обрабатываемых вцентрах, приведены в табл. 9.

,обрабатываемых вцентрах, приведены в табл. 9.

Если расчетная длина протяжек окажется больше  , то ее следует разделить на две или три части, предусматривая обработку комплектом протяжек.

, то ее следует разделить на две или три части, предусматривая обработку комплектом протяжек.

Таблица 8. Основные характеристики протяжных станков

Таблица 8. Основные характеристики протяжных станков

| Модель станка | Тип патрона | Минимальный размер от торца хвостовика протяжки до торца обрабатываемой детали со стороны входа протяжки LС, мм | Тяговая сила Q, кН | Наибольший ход каретки или ползуна lk,, мм |

| 7Б55 | Автоматический | 140 +h’ | ||

| Клиновой | 190 + h’ | |||

| 7Б510 | Быстросменный автоматический | 220 + h’ | ||

| Клиновой | 200 + h’ | |||

| 7Б66 | Быстросменный автоматический | 200 + h’ | ||

| 7Б56 | Автоматический | 280 + h’ | ||

| 7Б57 | Автоматический | 280 + h’ | ||

| 7А540 | Автоматический и клиновой | 280 + h’ 580 |

Примечание:

1.Размер l7, дан с учетом зазора (5...10 мм) между торцом обрабатываемой детали и первым режущим зубом.

2.Приведенные данные рассчитаны по размерам планшайб патронов, прилагаемых заводом-изготовителем к станкам.

3. h’ — расстояние от опорного торца до торца обрабатываемой детали со стороны

входа протяжки в мм.

Таблица 9. Предельные длины круглых протяжек

| Диаметр протяжки, мм | Длина, Lmax | Диаметр протяжки, мм | Длина, Lmax |

| мм | мм | ||

| 12...15 | 25...30 | ||

| 15...20 | 30...50 | ||

| 20...25 | Свыше 50 |

10. Выбрать модель протяжного станка по тяговому усилию, длине хода каретки lК [1,2,4] или табл. 8.

, (20)

, (20)

где η - коэффициент, характеризующий запас тягового усилия, равный для новых станков 0,9...0,95.

При выборе станка следует учитывать условие

,

,

где l8 -длина от первого зуба до заднего торца протяжки (в чертеже не проставляется).

4.2. КРУГЛЫЕ ПРОТЯЖКИ, РАБОТАЮЩИЕ ПО ГРУППОВОЙ СХЕМЕ РЕЗАНИЯ

Методика расчета таких протяжек подробно рассмотрена в работе [5]. Ниже приводятся особенности проектирования круглой протяжки, работающей по групповой схеме резания.

1.Определить диаметральный припуск под протягивание в соответствии с ГОСТ

20364 и 20365-74 или [1] с обеспечением допуска Н7...Н12 (см. п.1, раздел 3.1).

2.Выбрать материал режущей части протяжки, тип и размеры хвостовика, способ

соединения режущей части с хвостовиком, его материал и размеры остальных гладких

частей протяжки (см. п. 8, разд. 1).

3.Назначить передние и задние углы зубьев протяжки по табл. 10.

4.Определить подачу на зуб чистовых зубьев SZЧ, их количество, диаметральный

припуск на них, а также количество калибрующих зубьев по табл. 11.

Таблица 10. Геометрические параметры протяжек

| Обрабатываемый материал | Вид зубьев | |

| Черновые и переходные; γ° | Чистовые и калибрующие; γ° | |

| Сталь углеродистая (подгруппа обрабатываемости по ISO - Р01 с содержанием С < 0,3%), низколегированная, а также хромо-никелемолибденовая (подгруппа Р20 с содержанием менее 5% легирующих элементов). | ||

| Углеродистая (подгруппа обрабатываемости по ISO - Р01 с содержанием С < 0,3%), низколегированная, а также хромо-никелемолибденовая (подгруппа Р20 с содержанием менее 5% легирующих элементов). | ||

| Сталь углеродистая (подгруппа обрабатываемости Р10 с содержанием С > 0,3%) и легированная (подгруппа обрабатываемости Р20 с содержанием более 5% легирующих элементов). | ||

| Алюминиевые сплавы | 20...25 | |

| Ковкий, серый чугун (подгруппа обрабатываемости К01, К10) | ||

| Чугун высокопрочный (подгруппа обрабатываемости К10) | 0...5 | |

| Латунь, бронза | 0...-5 |

Примечание. Задний угол для черновых и переходных зубьев α = 3°,

чистовых – α = 2° , калибрующих - α = 1°.

Таблица 11. Число и припуск чистовых и число калибрующих зубьев

Таблица 11. Число и припуск чистовых и число калибрующих зубьев

| Квалитет и шерохова- тость поверхности обрабатываемого отверстия, мкм | Число секций из двух зубьев при подаче SZЧ , мм | Общее число чистовых зубьев, ZЧ | Диамет- ральный припуск на чисто- вые зу- бья, АЧ | Число калиб-рующих зубь- ев, ZK | ||

| 0,02 | 0,01 | 0,005 | ||||

| Н6, Ra< 1,25 | 0,14 | |||||

| Н7,Н8 Ra < 2,5 | 0,10 | |||||

| Н9 Ra< 6,3 | 0,08 | |||||

| Н10, Н11 Ra< 10 | 0,06 |

5. Определить подачу на зуб черновых зубьев Sz . Для протяжек переменного резания подачу черновых зубьев выбирают из условия равной стойкости черновой и чистовой обработки, а также в соответствии с требованиями к качеству обработанной поверхности.

Величину подачи для черновых зубьев можно определить по номограммам [5] или по табл. 12.

Таблица 12. Подача на зуб черновых зубьев Sz

| Скорость резания V, м/мин | Группы обрабатываемости -------- 11 | ||||||||||

| Стали | Чугуны, цветные сплавы | ||||||||||

| Р01...Р10 | Р10...Р20 | Р20...Р30 | Р30...M15 | K10, K20 | N20 | ||||||

| Группы качества | |||||||||||

| До З | 0,18 | 0,23 | АН | 0,18 | 0,12 | 0,15 | 0,16 | 0,20 | 0,14 | 0,18 | 0,20 |

| 3...6 | 0,14 | 0,19 | 0,12 | 0,15 | 0,10 | 0,12 | 0,13 | 0,17 | 0,11 | 0,15 | 0,17 |

| 6...10 | 0,12 | 0,15 | 0,10 | 0,12 | 0,08 | 0,10 | 0,10 | 0,14 | 0,09 | 0,12 | 0,14 |

| 10...15 | 0,10 | 0,12 | 0,08 | 0,10 | 0,06 | 0,08 | 0,08 | 0,12 | 0,07 | 0,10 | 0,12 |

Примчание. К первой группе качества обработанной поверхности предъявляются требования: Ra< 1,25 мкм, квалитет точности 6...7, ко второй группе - Ra< 2,5мкм,

квалитет 7... 8.

Допустимая скорость резания при протягивании назначается по табл.13.

Таблица 13. Скорость резания при протягивании

Таблица 13. Скорость резания при протягивании

| Группа качества | Скорость резания, м/мин | |||||

| Группы обрабатываемости | ||||||

| Сталь | Чугуны, цветные сплавы | |||||

| Р01...Р10 | Р10...Р20 | Р20...Р30 | Р30...М15 | К10,К20 | N20, N30 | |

| б...8 7...9 | 5...6 6...8 | 5...6 7...8 | 3...5 5...7 |

Примечание: 1. Рекомендуемые скорости резания могут быть повышены при условии обеспечения требований качества. 2. Для шлицевых протяжек скорости умножить на 0,8.

6. Для принятой подачи на зуб определить глубину стружечной канавки по формулам: для сливной стружки

,

,

для стружки надлома

.

.

Коэффициент заполнения стружечной канавки К приведен в табл. 14.

Таблица 14. Коэффициент заполнения стружечной канавки К

| Шаг зубьев t | Подача Sz | ||

| До 0,05 | 0,05...0,1 | Св. 0,1 | |

| 4.S...8 | 3,3 | 3,0 | 2,5 |

| 10...14 | 3,0 | 2,7 | 2,2 |

| 16...25 | 2,8 | 2,5 | 2,0 |

По полученному значению  из табл. 1 выбрать ближайшее большее значение указанного параметра, а также остальные размеры стружечной канавки: g, R, r. По этой же таблице принять уточненное значение шага черновых зубьев t.

из табл. 1 выбрать ближайшее большее значение указанного параметра, а также остальные размеры стружечной канавки: g, R, r. По этой же таблице принять уточненное значение шага черновых зубьев t.

7. Определить максимальное число одновременно работающих зубьев:

. (21)

. (21)

В результате, полученном из формулы (21) дробь отбросить.

8. Выбрать материал режущей части протяжки и хвостовика (см. п.8, разд.1).

9. Определить максимально допустимую силу резания.

9.1. Сила допускаемая опасным сечением хвостовика,

, (22)

, (22)

где [ σ ] - допускаемое напряжение при растяжении;

- площадь опасного сечения хвостовика (см. п.4, разд.1).

- площадь опасного сечения хвостовика (см. п.4, разд.1).

9.2. Сила резания, допускаемая опасным сечением режущей части протяжки (перед первым зубом),

, (23)

, (23)

где  - площадь опасного сечения протяжки перед первым зубом,

- площадь опасного сечения протяжки перед первым зубом,

.

.

9.3. Для определения величины силы резания, допускаемой тяговым усилием станка  , следует выбрать модель протяжного станка согласно табл. 8.

, следует выбрать модель протяжного станка согласно табл. 8.

Наименьшее из  ,

,  и

и  принимается в качестве максимально допустимой силы резания

принимается в качестве максимально допустимой силы резания  . Принятое значение

. Принятое значение  сопоставить с тяговым усилием станка

сопоставить с тяговым усилием станка  :

:  .

.

10. Определить число зубьев в секции черновых зубьев:

, (24)

, (24)

где d - диаметр протягиваемого отверстия, мм;

- осевая сила резания (H), приходящаяся на 1 мм длины режущей кромки при протягивании конструкционных углеродистых и легированных сталей в нормализованном, отожженном и горячекатаном состоянии (табл. 15);

- осевая сила резания (H), приходящаяся на 1 мм длины режущей кромки при протягивании конструкционных углеродистых и легированных сталей в нормализованном, отожженном и горячекатаном состоянии (табл. 15);

-поправочные коэффициенты, зависящие от обрабатываемого материала, способа разделения стружки и состава СОЖ (табл. 16, 17, 18).

-поправочные коэффициенты, зависящие от обрабатываемого материала, способа разделения стружки и состава СОЖ (табл. 16, 17, 18).

Обычно Zc - 2...5. Если в результате расчета по формуле (24) получено Zc < 2, то принять Zc = 2. Дробное значение Zc больше двух, округлить до ближайшего большего целого (3,4 или 5).

11. Распределить общий припуск А между черновыми, переходными и чистовыми зубьями. Общий припуск

,

,

где dK -диаметр калибрующих зубьев (см. формулу 10),

.

.

Величина Ач определяется по табл. 11, Апер - по табл. 19.

После выбора Ачи Апер припуск на черновые зубья определится как

Таблица 15. Осевая сила резания q0

| Подача на зуб S, мм | Передний угол γ, ° | Пода-чана зуб S, мм | Передний угол γ, ° | ||||||||

| 0,01 | 0,21 | ||||||||||

| 0,02 | 0,22 | ||||||||||

| 0,03 | 0,23 | ||||||||||

| 0,04 | 0,24 | ||||||||||

| 0,05 | 0,25 | ||||||||||

| 0,06 | 0,26 | ||||||||||

| 0,07 | 0,27 | ||||||||||

| 0,08 | 0,28 | ||||||||||

| 0,09 | 0,29 | ||||||||||

| 0,10 | 0,30 | ||||||||||

| 0,11 | 0,31 | ||||||||||

| 0,12 | 0,32 | ||||||||||

| 0,13 | 0,33 | ||||||||||

| 0,14 | 0,34 | ||||||||||

| 0,15 | 0,35 | ||||||||||

| 0,16 | 0,36 | ||||||||||

| 0,17 | 0,37 | ||||||||||

| 0,18 | 0,38 | ||||||||||

| 0,19 | 0,39 | ||||||||||

| 0,20 | 0,40 |

Таблица 16. Поправочный коэффициент

| Обрабатываемый материал | Твердость НВ | Коэффициент Км |

| Конструкционные и легированные стали, относящиеся к группе обрабатываемости Р (подгруппы Р01, Р10, Р20) после закалки и отпуска | <275 | 1,3 |

| Конструкционные и легированные стали, относящиеся к группе обрабатываемости Р (подгруппы Р01, Р10, Р20) в отожженном, нормализованном и горячекатаном состоянии |

Дата добавления: 2022-02-05; просмотров: 1057;