Разработка выемок одно и многоковшовыми экскаваторами

В зависимости от технологии и организации работ машины для выполнения земляных работ делятся на основные и вспомогательные.

К основным машинам относятся:

землеройные, отделяющие грунт от массива и перемещающие его на расстояние, ограниченное конструктивными параметрами рабочего оборудования; к этой группе относят экскаваторы;

землеройно-транспортные, совмещающие разработку (резание) грунта за счет тягового усилия и его перемещение при передвижении; дальность перемещения грунта в большинстве случаев не зависит от конструктивных параметров рабочих органов, а определяется технико-экономическими соображениями; к этой группе относят бульдозеры, скреперы, грейдеры, грейдеры-элеваторы;

погрузочные машины – погрузчики, способные копать грунт как на месте, так и при передвижении;

машины для гидравлической разработки грунта, отрывающие его от массива и транспортирующие во взвешенном состоянии в виде пульпы; к этой группе относят гидромониторы, землесосы, земснаряды;

грунтоуплотняющие машины – различные катки, трамбующие вибрационные машины.

Вспомогательными являются машины, обеспечивающие работу основных машин:

машины для подготовки площадки к работе основного оборудования – корчеватели, кусторезы, камнеуборочные и др.;

машины для подготовки грунта к разработке – рыхлители, буровые машины, оборудование для водопонижения и водоотлива.

Ряд машин носит универсальный характер, так как они могут выполнять разнообразные работы. Так, бульдозерами можно производить основные и вспомогательные работы (планировать площадки, возводить насыпи, выемки и т.п.).

Выбор машин для земляных работ зависит от трудности разработки грунта, рельефа местности и гидрогеологических условий, вида и параметров сооружения, транспортных средств для перемещения грунта, расположения сооружений, выемок, насыпей, расстояний между ними и других факторов.

Эффективность применения средств механизации по дальности транспортирования грунта составляет: для скреперов 500-1500 м; для экскаваторов с перевозкой грунта автотранспортом – 2000-3000 м; для экскаваторов, работающих в отвал – 15-150 м.

Одноковшовыми экскаваторами разрабатывают около 45% всех грунтов. Машины имеют различное по виду и объёму ковша рабочее оборудование, механический и гидравлический привод. На механических экскаваторах ковш жестко соединен с рукоятью и его движение осуществляется за счет напорного усилия рукоятью и за счет тягового усилия канатами.

Рабочее место экскаватора – это зона его работы в пределах геометрических параметров рабочего оборудования, а также размер площадки стоянки транспорта под погрузку грунта и укладки его в отвал. При разработке широких котлованов с погрузкой грунта в транспортные средства (например, при строительстве отстойников, фильтров, резервуаров, аэротенков и т.п.) чаще применяют экскаваторы, оборудованные прямой лопатой. Обратную лопату используют для разработки траншей, небольших котлованов с погрузкой грунта в транспортные средства или в отвал. Драглайн применяют для разработки котлованов, траншей и каналов, устройства насыпей из грунта резерва, а грейфер для разработки глубоких котлованов с вертикальными стенками или подачи грунта при засыпке в пазух. Одноковшовые экскаваторы могут быть также оборудованы стрелой с крюком и, использоваться в качестве подъемного крана, рыхления мерзлого грунта, захватом-корчевателем для корчевки пней, дизель-молотом (сваебойной установкой) для забивки свай.

Пространство, в котором размещается экскаватор и производится выемка грунта, называют забоем. Его форма и размеры зависят от рабочих параметров экскаватора и принятой схемы разработки грунта.

В зависимости от ходового устройства различают гусеничные (вместимость ковша 0,4-16 м3), пневмоколесные (0,4-0,65 м3), на шасси автомобилей и тракторов (0,15-0,4 м3) и шагающий ход применяют экскаваторах с ковшами большой вместимости (до 100 м3).

В тех случаях, когда характер работ не требует значительных перемещений машины между рабочими площадками или в пределах площадки, наилучшим выбором является гусеничные экскаваторы. Гусеничные экскаваторы обладают хорошим сцеплением с грунтом, проходимостью почти на всех типах грунтов. Неизменно высокое тяговое усилие обеспечивает отличную маневренность. Гусеничная ходовая часть также обеспечивает хорошую общую устойчивость машины. Если в процессе работы необходимо частое перемещение машины на новое место работы, гусеничный экскаватор является более оперативным, так как подъем и опускание выносных опор требуют дополнительных затрат времени.

В колесном экскаваторе сочетаются традиционные характеристики экскаваторов, такие как поворот на 360 градусов, большие вылет и глубина копания, большая грузоподъемность, мобильность экскаватора обеспечивает быстрое и независимое перемещение между рабочими площадками и в пределах рабочей площадки, позволяет более гибко планировать выполнение работ.

Колесный экскаватор средство для погрузки в грузовые автомобили в стесненных городских условиях, для вскрытия бетонных или асфальтовых покрытий, ямочного ремонта, работ на обочинах, ремонта бордюров и водостоков, благоустройства, распределения верхнего слоя грунта, установки смотровых колодцев и зачистки траншей.

Колесный экскаватор также является машиной для перегрузки материалов. Он может загружать или разгружать грузовые автомобили и перемещать грузы по рабочей площадке. На шасси могут быть установлены бульдозерный отвал и выносные опоры, что увеличивает устойчивость машины при грузоподъемных работах.

При выборе колесного экскаватора ключевым параметром является его масса. Вначале выбирают стрелу и рукоять, соответствующие требованиям к вылету, глубине копания и грузоподъемности. Устойчивость можно значительно повысить добавлением выносных опор и бульдозерного отвала. Минимальная устойчивость возникает при поперечном расположении рабочего оборудования, бульдозерный отвал и выносные опоры (если они есть) подняты, ковш содержит полный груз.

Прямая лопата представляет собой открытый сверху ковш с режущим передним краем, жестко насажанный на рукоять, которая шарнирно соединена со стрелой машины и выдвигается вперед с помощью напорного механизма. Опорожняется ковш путем открывания его днища. Разрабатывают грунт, когда экскаватор стоит на дне разрабатываемого забоя. На небольшую глубину он может отрывать грунт и ниже горизонта стояния.

Обратная лопата – это открытый снизу ковш с режущим передним краем, жестко насаженный на рукоять, шарнирно соединенную (без напорного механизма) со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием. Рабочая зона расположена ниже горизонта стояния машины.

Ковш драглайна навешивают на канатах на удлиненную стрелу кранового типа. Ковш забрасывают в выемку на расстояние, несколько превышающего длину стрелы, его заполняют грунтом путем подтягивания по поверхности к стреле. Затем ковш поднимают в горизонтальное положение к стреле и поворотом машины переводят на место разгрузки. Опорожняется ковш при ослаблении тягового каната. Драглайном можно разрабатывать грунт не только сильно насыщенной влагой, но и находящийся под водой.

Грейфер представляет собой ковш с двумя или более лопастями и канатным приводом, принудительно смыкающими эти лопасти. Грейфер навешивают на такую же стрелу, что и драглайн. С помощью грейфера можно разрабатывать выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Грейфер погружается в грунт только за счет собственной массы ковша. Грейфер применяют обычно для разработки грунтов малой плотности (I и II группы) и находящихся под водой.

Выемка, образующаяся в результате последовательной разработки грунта при периодическом передвижении экскаватора в зоне, называется проходкой. По характеру разработки грунта проходки могут быть лобовыми (торцевыми) и боковыми. При лобовой проходке экскаватор двигается по оси выемки и разрабатывает грунт впереди себя и по обе стороны от оси, а при боковой – с одной стороны по ходу движения. Характер проходки зависит от глубины и ширины котлована и условий его разработки.

Эксплуатационная производительность экскаватора зависит от длительности цикла, а также продолжительности использования экскаватора в течение смены и определяется по формуле:

П э = Т*60*q*n*Ке*Кв,

где Т – продолжительность смены, ч;

q – геометрический объем ковша, м³;

n – количество циклов в минуту 60/tц;

tц – время одного цикла;

Ке – коэффициент наполнения ковша;

Кв – коэффициент использования экскаватора по времени.

Коэффициенты Ке и Кв зависят от вида рабочего оборудования, группы грунта, емкости ковша и вида работ, а число циклов n определяется условиями работы экскаватора.

Пути увеличения производительности экскаваторов: это сокращение времени на элементы цикла и, следовательно, увеличение числа циклов. Элементами цикла работы экскаватора являются: набор грунта в ковш, поворот экскаватора на разгрузку, разгрузка грунта из ковша, поворот экскаватора к забою.

Длительность цикла можно уменьшить, выбрав рациональный вид забоя и определив его оптимальные параметры.

Продолжительность загрузки ковша уменьшается в результате сокращения пути резания (увеличения толщины стружки).

Производительность экскаваторов можно значительно увеличить путем применения в легких и средних грунтах сменных ковшей большей емкости; максимально возможного совмещения операций по времени; лучшего наполнения ковша; выбора транспортных средств, по емкости в 4-5 раз превышающих емкость ковша экскаватора.

Наиболее характерными техническими характеристиками одноковшовых экскаваторов являются: Rст – радиус стоянки экскаватора (расстояние от оси вращения платформы до ближайшей линии начала резания грунта); Rраб – рабочий радиус резания грунта; принимается ровным 0,9 максимального радиуса резания (Rmax); Rв – радиус выгрузки грунта; hк – высота копания, обусловленная наполнением ковша при однократном его перемещении по образующей забоя, принимается равной 0,7-0,8 максимальной высоты копания (hк), но не менее трехкратной высоты ковша; lп –длина одной подвижки экскаватора вдоль проходки.

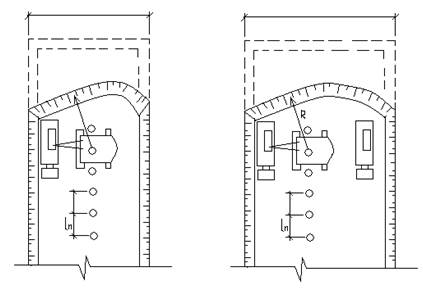

Одноковшовые экскаваторы, оборудованные прямой лопатой, разрабатывают грунт в котловане способами лобового (торцевого) и бокового забоев. Наибольшая глубина забоя должна быть не больше максимальной высоты резания экскаватора, а наименьшая – не менее трехкратной высоты ковша используемого экскаватора. Основными видами проходок для экскаваторов, оборудованных прямой лопатой являются лобовая (продольная) и боковая (поперечная). Лобовые проходки в зависимости от ширины подразделяют на узкие (ширина проходки 0.8...1.5, величины наибольшего радиуса резания R), нормальные (ширина 1.5…1.8R) и широкие (более 2R) – рисунок 1.

Узкие котлованы шириной до 1.5R разрабатывают лобовой проходкой с односторонней погрузкой в транспортные средства. При ширине 1.5-1.9R – с двухсторонней подачей в транспортные средства. Выемки шириной 2.0-2.5 R целесообразно разрабатывать уширенной лобовой проходкой с перемещением экскаватора по зигзагу (рисунок 1в) с двухсторонней или односторонней погрузкой, и при ширине до 3.5R – поперечно-лобовой проходкой с двухсторонней погрузкой грунта в транспортные средства (рисунок 1г).

Разработка выемок способом лобового забоя затрудняет работу транспортных средств. Поэтому способ лобового забоя используется лишь при разработке не широких выемок, планерных траншей (первых проходок). Если размеры котлована значительны (ширина больше 3.5R), рекомендуется применять боковые проходки (рисунок 2). Организация разработки грунта боковыми проходками с погрузкой его в транспортные средства позволяет наиболее полно использовать рабочие параметры экскаваторов и повысить их выработку за счет уменьшения угла поворота стрелы при погрузке.

а б

в г

a – лобовая проходка с односторонней погрузкой грунта в автосамосвалы; б – то же, с двусторонней погрузкой; в – то же, с перемещением экскаватора по зигзагу; г – то же, с перемещением экскаватора поперек котлована

Рисунок 1 – Разработка грунта экскаватором прямая лопата

Рисунок 2 – Разработка котлована боковой проходкой

экскаватором «прямая лопата»

Для ввода экскаватора в забой, выезда и въезда автомобильного транспорта устраивают въездные траншеи с уклоном 0,1-0,15. Ширину траншеи понизу принимают 3-3,5 м при одностороннем движении и 7-7,5 при двухстороннем.

Экскаваторы, оборудованные обратной лопатой, предназначены для разработки грунтов, расположенных ниже уровня стоянки экскаватора.

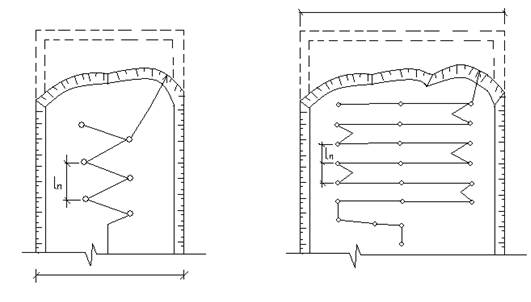

Этот вид экскаваторов преимущественно применяют для разработки грунта в траншеях и при разработке неглубоких котлованов. Разработку грунта осуществляют лобовыми и боковыми проходками. Лобовой вид забоя применяют в основном при разработке траншей осевой проходкой, а боковой при разработке котлованов. Экскаваторы с обратной лопатой могут передвигаться вдоль и поперек котлована, а также зигзагом (рисунок 3)

|

а – вдоль; б – зигзаг; в – поперек котлована

Рисунок 3 – Схема проходки экскаватора «обратная лопата»

при разработке котлована

Экскаваторами-драглайнами, имеющими удлиненную стрелу и ковш, свободно подвешенный на тросе, разрабатывают грунт с отсыпкой его в отвал или на транспортные средства при устройстве глубоких котлованов, каналов, траншей.

Разработку грунта производят ниже уровня стоянки экскаватора с работой его «на себя», ковш заполняют в процессе проталкивания его по грунту. Драглайном разрабатывают выемки лобовыми и боковыми забоями с применением тех же видов, что и для экскаватора, оборудованного обратной лопатой.

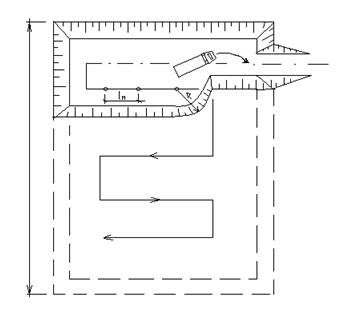

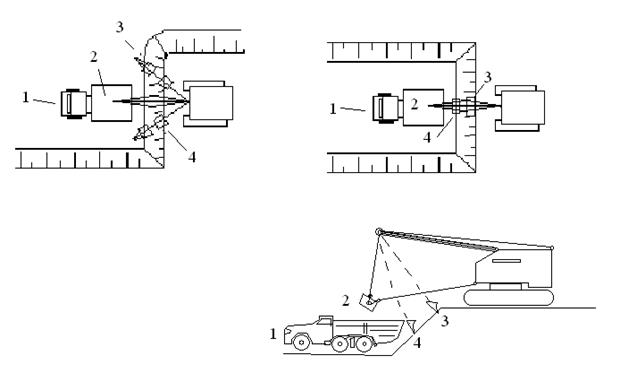

Для повышения производительности экскаватора, оборудованного драглайном, при работе с автотранспортом в широких котлованах применяют челночные способы их разработки.

При поперечно-челночном способе набор грунта производят поочередно с каждой стороны автотранспорта, ковш разгружают без остановки поворота стрелы при положении ковша над кузовом автомашины. Автосамосвалы подают по оси дна выемки экскаваторной проходки.

При продольно-челночном способе набор грунта и его разгрузку производят со стороны автотранспорта. Ковш экскаватора при этом совершает только возвратно-поступательные движения, а платформа не поворачивается, что позволяет значительно сократить рабочий цикл экскаватора.

а – поперечно-челночный; б, в – продольно-челночный; 1 – автосамосвал; 2 – разгрузка ковша; 3 – окончание набора и подъем ковша; 4 – опускание ковша и набор грунта

Рисунок 4 – Способы разработки забоя экскаватором-драглайном

Разработка выемок одноковшовыми экскаваторами с грейдерным ковшом вместимостью 0,3…4 м3, свободно подвешенным на тросе, разрабатывают выемки в радиусе 8…24 м на глубине 7…15 м при подъеме грейдера на высоту 6…14 м. Обычно разрабатываются легкие грунты I и II групп, а более тяжелые – при их предварительном рыхлении. Такие экскаваторы чаще всего применяют для разработки глубоких выемок с вертикальными стенками, например при устройстве опускных колодцев водозабора, заглубленных насосных станций и т.п.

Выбор одноковшового экскаватора для устройства выемок.

Выбор экскаватора производят в зависимости от вида земляных работ на объекте. Первоначально тип экскаватора, требуемый для конкретного случая, устанавливают после изучения вида, размера и объема выемки, основных характеристик грунтов и трудоемкости их разработки; наличия и характера грунтовых вод и рекомендуемого способа понижения их уровня; технологических особенностей и условий выполнения земляных работ, а также с учетом области применения (вид и условия работы) сменного оборудования одноковшовых экскаваторов. Если окажется, что для выполнения одной и той же работы равнозначно подходят два, три и более типов сменного оборудования, то предпочтительно делать выбор в следующем порядке: прямая лопата, драглайн, обратная лопата, погрузчик и др.

Далее, исходя из требований максимальной выработки механизмов, определяют необходимый объем ковша экскаватора. Выработка механизма в основном определяется продолжительностью рабочего цикла и количеством грунта, разрабатываемого за один цикл. Следовательно, при выборе экскаватора объем ковша должен быть максимальным, а время его наполнения – минимальным. Выполнение этих требований в конкретных условиях обеспечивается, когда ковш определенного объема в процессе выработки грунта в откосе будет за одно движение наполняться с верхом в момент выхода его из забоя на поверхность. Такое наполнение ковша будет в основном зависеть от его объема, трудности разработки грунта и глубины копания (при послойном резании грунта вдоль откоса). Эта взаимосвязь установлена опытным путем и приведена в таблице 1 и 2.

Таблица 1 – Наименьшая высота забоя, обеспечивающая наполнение ковша с верхом

| Тип экскаватора | Группа грунта | При вместимости ковша, м³ | |||||||

| 0,4 | 0,5 | 0,8 | 1,6 | ||||||

| Прямая лопата | I, II | 1,5 | 1,5 | 2,5 | 3,5 | 3,5 | |||

| III | 2,5 | 2,5 | 3,5 | 4,5 | 4,5 | 4,5 | 5,5 | ||

| IV | 3,0 | 3,5 | 5,5 | 6,5 | 6,5 | ||||

| - | I, II | 1,2 | 1,5 | 1,8 | 2,2 | 2,5 | - | ||

| III | 1,8 | 3,5 | - | - |

Таблица 2 – Длина пути волочения ковша на откосе забоя, lн.м., обеспечивающая наполнение его с верхом

| Вместимость ковша драглайна, м³ | Для групп разрабатываемого грунта. | ||

| I-II | III | IV-V | |

| 0,4 | 4.5 | ||

| 0,8 | 5.5 | ||

| 1,0 | 5,5 | ||

| 1,5 | 6.5 | ||

| 2,5 | 5.5 |

Зная глубину разработки выемки (Н), группу грунтов и тип экскаватора, определяют наибольшую вместимость ковша. Учитывая особенности разработки грунта и наполнение ковша экскаватора с гидравлическим приводом, наименьшую высоту забоя можно принять выше на 30…40%. В этом случае требуемую вместимость ковша определяют по таблице 1 исходя из условий величины глубины разработки.

Для определения наибольшей емкости ковша экскаватора-драглайна можно воспользоваться данными таблицы 2.

Сначала длину откоса lн находят в зависимости от глубины выемки (Н) и угла естественного откоса для конкретной группы грунта. Затем для полученного значения lн по таблице 2 выбирают ковш наибольшей вместимости. После этого в зависимости от типа экскаватора и вместимости ковша по справочникам выбирают марку экскаватора с учетом требований к радиусу и высоте выгрузки грунта и условий проходимости экскаватора.

Рабочим органом многоковшового экскаватора являются ковши, насаженные через равные интервалы на беспрерывно движущуюся цепь или колесо (ротор). По характеру перемещения машины относительно направления движения рабочего органа различают многоковшовые экскаваторы, продольного черпания – цепные и роторные и поперечного черпания.

Экскаваторы продольного черпания используются для разработки траншей небольшого сечения, прямоугольного и трапециевидного профиля.

Экскаваторы поперечного черпания используются для разработки котлованов и траншей большого сечения, планировки откосов и разработки карьеров.

Рекомендуемая литература [1-5].

Контрольные задания по СРС [1-5] – 3 часа.

Рассчитать эксплуатационную производительность землеройно-транспортных машин. Произвести выбор схемы уплотнения грунта и трамбующих механизмов в зависимости от инженерно-геологических условий строительной площадки.

| <== предыдущая лекция | | | следующая лекция ==> |

| Работы подготовительного периода | | |

Дата добавления: 2021-12-14; просмотров: 484;