Расчет резьбовых соединений на прочность

Виды разрушения резьбовых крепежных деталей: разрыв стержня по резьбе или переходному сечению у головки; повреждение или разрушение резьбы (смятие и износ, срез, изгиб); повреждение головки болта (винта).

Размеры стандартных болтов, винтов и шпилек отвечают условию равнопрочности всех элементов соединения. Поэтому можно ограничиваться расчетом по одному, основному критерию – прочности нарезной части, а размеры винтов, болтов и гаек принимать по таблицам стандарта в зависимости от рассчитанного диаметра резьбы. Длину болта, винта и шпильки выбирают в зависимости от толщины соединяемых деталей.

Рассмотрим расчет на прочность резьбовых соединений при постоянной нагрузке.

Болт нагружен внешней силой F (болт без предварительной затяжки), например, нарезанный участок крюка для подвешивания груза. Опасным является сечение крюка, ослабленное нарезкой (рис. 26.21). Из условия прочности на растяжение

(26.22)

(26.22)

откуда

(26.23)

(26.23)

где  =0.6

=0.6  – допускаемое напряжение при растяжении болта из углеродистой стали.

– допускаемое напряжение при растяжении болта из углеродистой стали.

Болт затянут силой затяжки Fз, а внешняя нагрузка отсутствует (ненагруженные крышки, кронштейны и т.п.). Стержень болта испытывает совместное действие растяжения и кручения, т.е. растягивается осевой силой F3 от затяжки болта и скручивается моментом, равным моменту сил трения в резьбе Tp (формула (26.16)), Прочность таких болтов (рис. 26.22) определяют по эквивалентному напряжению

(26.24)

(26.24)

где  – напряжение от растяжения, определяемое по формуле (26.22) при F=Fз;

– напряжение от растяжения, определяемое по формуле (26.22) при F=Fз;  – напряжение от кручения,

– напряжение от кручения,  – требуемый коэффициент запаса прочности болта, принимаемый в зависимости от материала

– требуемый коэффициент запаса прочности болта, принимаемый в зависимости от материала

болта, характера нагрузки и диаметра болта.

Для стандартных метрических резьб  , т. е. расчет болта на совместное действие растяжения и кручения можно заменить расчетом на растяжение, но по увеличенной в 1.3 раза силе Fр. Для метрических резьб

, т. е. расчет болта на совместное действие растяжения и кручения можно заменить расчетом на растяжение, но по увеличенной в 1.3 раза силе Fр. Для метрических резьб

(26.25)

(26.25)

Расчетный диаметр резьбы болта определяют по формуле (26.23), принимая

F = FP.

Болтовое соединение нагружено силами, сдвигающими детали в стыке. Условием надежности соединения является отсутствие сдвига деталей в стыке.

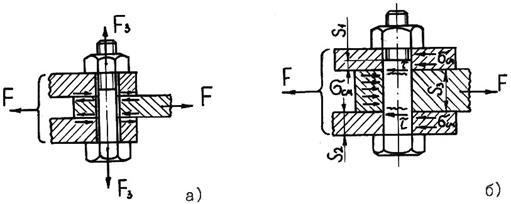

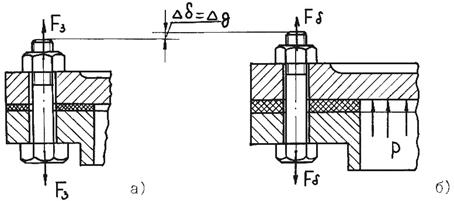

В соединении с зазором (рис. 26.23 а) болт устанавливают с предварительной затяжкой. Внешняя сила F непосредственно на болт не передается, поэтому его рассчитывают на растяжение по силе затяжки Fз.

Рис. 26.23

Во избежание сдвига деталей при наличии зазора сила трения на поверхностях стыка должна быть не меньше внешней сдвигающей силы F:

(26.26)

(26.26)

где i – число стыков в соединении; f – коэффициент трения; K – коэффициент запаса (К = 1.3 – 1.5 при статической и К == 1.8 – 2.0 при переменной нагрузке); Z – число болтов в соединении.

Болт в этом случае рассчитывают по силе затяжки

(26.27)

(26.27)

При установке болта без зазора (рис. 26.23 б) предварительная затяжка не требуется. Болт испытывает срез и смятие. Стержень болта рассчитывают на

срез, а при тонких деталях – и на смятие. Условия прочности:

(26.28)

(26.28)

где  –соответственно расчетное и допускаемое напряжения для материала болта на срез,

–соответственно расчетное и допускаемое напряжения для материала болта на срез,  = (0.2 – 0.3)

= (0.2 – 0.3)  ; do – диаметр ненарезанной части болта;

; do – диаметр ненарезанной части болта;  –соответственно расчетное и наименьшее допускаемое напряжения смятия (для материала болта или детали),

–соответственно расчетное и наименьшее допускаемое напряжения смятия (для материала болта или детали),  = (0.8 – 1.0)

= (0.8 – 1.0)  ; S–наименьшая толщина детали.

; S–наименьшая толщина детали.

Болт затянут, а внешняя нагрузка стремится раскрыть стык (болты для крепления крышек резервуаров для газа и жидкости, нагруженные давлением выше атмосферного, крепления цилиндров, насосов, станин к фундаментам и др.). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка (не допустить появления зазора) под нагрузкой. Эта задача решается с учетом деформации деталей соединения.

Внешняя нагрузка  (R – равнодействующая нагрузки; Z – число болтов) вызывает удлинение болта на

(R – равнодействующая нагрузки; Z – число болтов) вызывает удлинение болта на  (рис. 26.24), а деформация деталей уменьшается на ту же величину. Нагрузка со стороны деталей на болт также уменьшится. Именно поэтому считают, что болт воспринимает часть внешней нагрузки

(рис. 26.24), а деформация деталей уменьшается на ту же величину. Нагрузка со стороны деталей на болт также уменьшится. Именно поэтому считают, что болт воспринимает часть внешней нагрузки  .

.

Суммарная нагрузка на затянутый болт

(26.29)

(26.29)

где  –коэффициент внешней нагрузки, показывающий, какая часть внешней нагрузки воспринимается болтом (учитывает податливость болта и соединяемых деталей).

–коэффициент внешней нагрузки, показывающий, какая часть внешней нагрузки воспринимается болтом (учитывает податливость болта и соединяемых деталей).

Величина  –определяется по условию равенства дополнительных деформаций болта и деталей

–определяется по условию равенства дополнительных деформаций болта и деталей

(26.30)

(26.30)

где  – коэффициенты податливости соответственно болта и деталей, численно равные изменению их длины при действии силы, равной 1 H.

– коэффициенты податливости соответственно болта и деталей, численно равные изменению их длины при действии силы, равной 1 H.

Из равенства (26.30) следует

Точный расчет коэффициента  сложен, а так как на практике величину затяжки болтов в большинстве случаев не контролируют, то смысл точного расчета теряется. При приближенных расчетах принимают: для соединений стальных и чугунных деталей без упругих прокладок

сложен, а так как на практике величину затяжки болтов в большинстве случаев не контролируют, то смысл точного расчета теряется. При приближенных расчетах принимают: для соединений стальных и чугунных деталей без упругих прокладок  = 0.2 – 0.3; для соединения тех же деталей, но с упругими прокладками (резина, полиэтилен, асбест, паронит и др.)

= 0.2 – 0.3; для соединения тех же деталей, но с упругими прокладками (резина, полиэтилен, асбест, паронит и др.)  = 0.4 – 0.5.

= 0.4 – 0.5.

Предварительная затяжка болта Fз должна быть больше минимальной силы предварительной затяжки болта  . Из условия сохранения плотности стыка соединяемых деталей (невозможности образования зазора) принимают

. Из условия сохранения плотности стыка соединяемых деталей (невозможности образования зазора) принимают

(26.31)

(26.31)

где Kз – коэффициент запаса предварительной затяжки: при постоянной нагрузке Kз = 1.25 – 2.0; при переменной Кз = 2.5 – 4.

При расчете на прочность, если возможна последующая затяжка болта, его рассчитывают по расчетной нагрузке Fр с учетом кручения:

(26.32)

(26.32)

26.5.6. Расчет резьбовых соединений

при переменном режиме нагружения

Крепежные детали, работающие при переменном режиме нагружения, рассчитывают на усталость. Болты устанавливаются с предварительной затяжкой, при которой создается напряжение  . Вследствие этого циклическое изменение расчетной силы Fб значительно меньше по сравнению с изменением внешней силы F.

. Вследствие этого циклическое изменение расчетной силы Fб значительно меньше по сравнению с изменением внешней силы F.

Расчет на усталость ведут как проверочный по двум коэффициентам запаса прочности: по амплитуде цикла и по наибольшему напряжению цикла (рис. 26.25). Предварительно болт рассчитывают из условия его статической прочности с учетом формул (26.29) или (26.32).

Коэффициент запаса прочности по амплитуде цикла

Коэффициент запаса прочности по амплитуде цикла

(26.33)

(26.33)

где  – предел выносливости материала болта (шпильки);

– предел выносливости материала болта (шпильки);  – амплитуда переменных напряжений

– амплитуда переменных напряжений

– требуемый коэффициент запаса прочности по амплитуде [Sa]= 2.5 – 4.0.

– требуемый коэффициент запаса прочности по амплитуде [Sa]= 2.5 – 4.0.

Коэффициент запаса по наибольшему напряжению цикла

(26.34)

(26.34)

где [S] = 1.25 – 2.5.

При Sa ≥ [Sa] и S ≥ [S] болт удовлетворяет условию прочности при действии переменных напряжений.

За счет уменьшения коэффициента внешней нагрузки может быть повышена прочность резьбового соединения при переменных нагрузках. Это может быть достигнуто уменьшением податливости стыка и увеличением податливости болта, в частности диаметр стержня болта уменьшают до диаметра d3.

Литература

1. Аркуша А.И. Руководство к решению задач по теоретической механике– М.: Высш. школа, 1989; 1990; 1999.

2. Артоболевский И. И. Теория механизмов и машин. – М.: Машиностроение, 1975. – 639 с.

3. Артоболевский И.И., Эдельштейн Б.В. Сборник задач по теории механизмов и машин. – М.: Машиностроение, 1975. – 256 с.

4. Беляев Н. М. Сопротивление материалов. – М.: Наука, 1976. – 608 с.

5. Гернет М.М. Курс теоретической механики. – М.: Высшая школа, 1970.– 440 с.

6. Дубейковский Е. Н., Савушкин Е. С. Сопротивление материалов: Учеб. пособие для машиностр. спец. техникумов. – М.: Высшая школа, 1985. –192 с.

7. Иосилевич Г. Б., Строганов Г. Б., Маслов Г. С. Прикладная механика: Учеб. для вузов/ Под ред. Г. Б. Иосилевича. – М.: Высшая школа, 1989. –360с.

8. Ицкович Г. М., Винокуров А. И., Барановский Н. В. Сборник задач по сопротивлению материалов: Учеб. пособие. – 4-е изд. – Л.: Судостроение, 1972.

9. Каленик В. В., Акулич В. К. Текст лекций по разделу «Теория механизмов и машин» курса «Прикладная механика» для студ. немеханических спец. – Мн.: БПИ, 1983.

10. Кильчевский Н. А., Ремизова Н. И., Шепелевская Н. Н. Основы теоретической механики. – Киев: Техника, 1968. – 260 с.

11. Кинасошвили Р. С. Сопротивление материалов. – М.: Главная редакция физико-математической литературы изд-ва «Наука», 1975. – 384 с.

12. Методические указания по решению задач по курсу «Прикладная механика» для студентов немеханических специальностей/ А. А. Миклашевич, С. Е. Карпович, В. В. Каленик, Н. Н. Розанова. –

В 2 .ч. Ч 2. – Мн.: БПИ, 1985. – 37 с.

13. Мовкин М. С. Израелит А. Б. Теоретическая механика. – Л.: Судостроение, 1972.

14. Никитин Е. М. Теоретическая механика для техникумов. – М.: Наука, 1971 (и последующие издания).

15. Осадчий В. И., Фаин А. М. Руководство к решению задач по теоретической механике. – М.: Высш. школа, 1972.

16. Павловский М. А., Акинфиева Л. Ю., Бойчук О. Ф. Теоретическая механика. В 2 ч. – Киев: Вища школа, 1989; 1990. –350 с.

17. Подскребко М. Д., Томило С. С., Шинкевич А. Н. Задания по расчетно-графическим работам курса «Прикладная механика». Ч. 1. – Мн.: БИМСХ, 1990. – 59 с.

18. Пособие к решению задач по сопротивлению материалов: Учеб. пособие для техн. вузов/ И. М. Миролюбов, С. А. Енгалычев, Н. Д. Сергеевский и др., – 5-е изд., перераб. и доп. – М.: Высшая школа, 1985. – 399 с.

19. Прикладная механика. Методические указания и контрольные задания для студентов-заочников/ Под редакцией П. Г. Гузенкова. – М.: Машиностроение, 1982. – 112 с.

20. Прикладная механика: Учеб. пособие/ А.Т.Скойбеда, А.А.Миклашевич, Е.Н.Левковский и др.; Под общ. ред. А.Т.Скойбеды. – Мн.: Высшая школа, 1997. – 552 с.

21. Руденок Е. Н., Соколовская В. П. Техническая механика. Сб. заданий: Учеб. пособие. – Мн.: Высшая школа, 1990. – 238 с.

22. Сборник задач по сопротивлению материалов / Под ред. В.К.Качурина. – М.: Наука, 1970. – 432 с.

23. Сборник задач по технической механике / В.В. Багреёв, А.И. Винокуров, В. А. Киселёв т др. – Л.: Судостроение, 1968.

24. Соколов Б. Ф., Моношков А. Н., Шатруков В. И. Методические указания к семестровым заданиям по объединенному курсу «Теоретическая и прикладная механика». – Челябинск: Челябинский ин-т механизации и электрификации сельского хозяйства, 1985.

25. Феодосьев В. И. Сопротивление материалов. – М.: Наука, 1986. – 512 с.

26. Феодосьев В. И. Избранные задачи и вопросы по сопротивлению материалов. – 4-е изд., исп. и доп. – М.: Главная редакция физико-математической литературы изд-ва «Наука», 1973. –400 с.

27. Шапиро Д. М., Подорванова А. И., Миронов А. Н. Сборник задач по сопротивлению материалов: Учеб. пособие для машиностроительных техникумов. – 3-е изд., переработ. – М.: Высшая школа, 1970.

28. Юдин В. А., Петрокас Л. В. Теория механизмов и машин. – М.: Машиностроение, 1977. – 527 с.

29. Яблонский А. А. Курс теоретической механики. В 2 ч. Ч. 1. Статика, кинематика. – 7-е изд., стереотип. – СПб.: Лань, 1999.

[1] Размеры даны для колес с внешними зубьями.

Дата добавления: 2021-12-14; просмотров: 446;