ТАКЕЛАЖНЫЕ СРЕДСТВА ДЛЯ ПРОВЕДЕНИЯ МОНТАЖНЫХ РАБОТ

Работы по перемещению оборудования к месту монтажа или предварительной сборки называются такелажными.

Основными операциями при такелажных работах являются: строповка перемещаемого оборудования, расстроповка его после установки в проектное положение или выгрузки у мест укладки и самоперемещение на небольшое расстояние с помощью лебедок, домкратов, а также операции подъема и опускания.

Средства, с помощью которых ведут такелажные работы, называют такелажной оснасткой. Они состоят из канатов, цепей, стропов, блоков, полиспастов, лебедок, талей и домкратов, якорей, мачт, расчалок.

Канаты

На монтажных работах широко используются канаты: пеньковые, капроновые и из стальной проволоки. Канаты различаются по конструкции, типу, направлению свивки, виду проволоки, назначению.

Пеньковые и капроновые канаты в основном применяют для ручных оттяжек, а также в качестве грузовых канатов при подъеме небольших грузов вручную через блоки.

Эти канаты изготавливают из отдельных нитей. Нити скручивают в пряди, а пряди — в каболки. Пеньковые канаты бывают смольные и бельные в зависимости от того, изготавливаются ли они из смоленых пеньковых каболок, пропитанных горячей смолой, или несмоленых. Канат того или другого типа может иметь нормативную и повышенную прочность.

Стальные канаты делают из отдельных проволок диаметром 0,5 — 3,5 мм. Проволоки свивают в пряди, а пряди навивают на органический или металлический сердечник. При монтажных работах наиболее широко применяют шестипрядные канаты двойной свивки, т. е. канаты, состоящие из шести прядей, свитых из отдельных проволок, и органического сердечника (из пеньки, манильского волокна, асбеста). Мягкий органический сердечник увеличивает гибкость каната, улучшает его сопротивляемость динамическим нагрузкам и обеспечивает удерживание смазки, предохраняющей проволоку от коррозии и усиленного износа. Канаты изготавливают из светлой (неоцинкованной) и оцинкованной стальной проволоки. Хотя тросы из оцинкованной проволоки более стойки к коррозии, однако их прочность меньше на 7 — 10% и они дороже. При надлежащем уходе за канатами в процессе эксплуатации выход его из строя происходит не вследствие коррозии, а в результате усталостного разрушения проволок под действием динамических нагрузок и многократных перегибах на роликах. Поэтому для монтажных работ применяют канаты из светлой неоцинкованной проволоки. В

|

зависимости от расчетного разрывного усилия проволок различают канаты по маркам: В — высшая, I — первая, II — вторая.

Рис. 2.1. Стальные канаты:

а — параллельная (односторонняя) левая свивка; б — параллельная (односторонняя) правая свивка; в — крестовая свивка; т — комбинированная свивка

Различают канаты с точечным касанием проволок между слоями прядей (ТК), с линейным касанием (ЛК) и с комбинированным точечно-линейным касанием (ТЛК). Канаты типа ТК по назначению изготовляют грузовые (Г) и грузолюдские (ГЛ). Канаты ЛК более прочны и износостойки, чем ТК. Проволоки, из которых свивается канат, могут быть одинакового или различного диаметра. При разном диаметре проволок в обозначение каната добавляется буква (Р), при одинаковом — (О). В зависимости от направления свивки верхнего слоя проволоки различают канаты правой (П) и левой свивок (Л). В зависимости от комбинации направлений свивки прядей и проволок в прядях различают канаты параллельной (односторонней) свивки, когда направление свивки проволок в прядях и прядей в канате одинаковое; крестовой свивки, когда направление свивки проволок в прядях противоположно направлению свивки прядей в канате; комбинированной свивки, когда проволоки в двух соседних прядях имеют противоположное направление (рис. 2.1).

По виду свивки различают канаты обыкновенные и нераскручивающиеся (Н), т. е. такие, которые не раскручиваются после снятия концевых перевязок (марок). Канаты крестовой свивки менее прочны и гибки, чем канаты односторонней свивки, но последние более подвержены самораскручиванию.

В грузоподъемных механизмах и для такелажных работ применяют канаты комбинированной и крестовой свивки. Канат, свитый из нескольких канатов, называется кабелем и применяется при больших растягивающих усилиях.

Гибкость каната при прочих равных условиях определяется диаметром проволок и их числом. Чем меньше диаметр проволоки или чем больше их число в пряди при одинаковом диаметре проволок и числе прядей, тем канат более гибкий. Вместе с тем, канат из проволок меньшего диаметра стоит дороже и быстрее изнашивается.

Из большого числа выпускаемых отечественной промышленностью разновидностей стальных канатов (по стандарту несколько десятков) преимущественно применение при монтаже нашли канаты диаметром до 56 мм (ГОСТ 2688 — 80) и диаметром до 63 мм (ГОСТ 7668-80).

Канаты в зависимости от назначения подразделяют на грузовые, поддерживающие, несущие и строповые.

Грузовые канаты применяют для подъема или горизонтального перемещения грузов в различных системах полиспастов. Грузовые канаты в процессе работы подвергаются многократным изгибам на роликах блоков и барабанах лебедок. Поэтому они должны обладать достаточно большой гибкостью и прочностью. Этим требованиям наиболее полно удовлетворяют канаты конструкции 6 х 36 + 1 о. с. (ГОСТ 7668—80). В качестве замены могут быть использованы канаты конструкции 6 х 37 + 1 о. с, (ГОСТ 3079 — 80). Обозначение конструкции каната: первая цифра означает число прядей в канате, вторая — число проволок в пряди, третья — число органических сердечников (о. с.).

Поддерживающие канаты служат для придания устойчивости грузоподъемным средствам и для управления положением груза во время его подъема и перемещения. Канаты этой группы (всевозможные расчалки или ванты, оттяжки и т. п.) в процессе работы не подвержены многократным изгибам (их изгибают только один раз в местах крепления), поэтому они могут быть более жесткими, чем грузовые. Поддерживающие канаты выбирают конструкции 6 х 19 + 1 о. с. (ГОСТ 2688—80). В качестве замены допускается применять канаты конструкций 6 х 25 + 1 о. с. (ГОСТ 7665—80) или 6 х 19 + 1 о. с. (ГОСТ 3077-80).

Несущие канаты применяют в качестве рельса монтажного кабельного крана и тросовых дорожек. Применяют канаты по ГОСТ 2688-80.

Строповые канаты служат для обвязки (строповки) перемещаемого груза. Эти канаты должны быть достаточно гибки, чтобы допускать многократные перегибы и вязку узлов. В качестве строповых применяют канаты по ГОСТ 7668—80, а в случае замены канатами других стандартов аналогично грузовым канатам.

Пример условного обозначения каната: канат 28-Г-Т-Л-О-Н-1800 ГОСТ 2688 — 80; это канат диаметром 28 мм, грузового назначения, из светлой проволоки марки 1, левой односторонней свивки, нераскручивающийся, с маркировочной группой по временному сопротивлению разрыву 1800 Н/мм .

Расчет канатов

Нагруженный канат работает в весьма сложных условиях. Проволоки каната подвергаются растяжению, кручению, изгибу, а также взаимному трению. При этом наружные проволоки изнашиваются в большей степени, что сокращает срок службы каната и заставляет увеличивать запас прочности.

При отправке заказчиком завод-изготовитель снабжает канат сертификатом, удостоверяющим его качество и количество (длину и массу), а также разрывное усилие каната в целом, которое является основной характеристикой каната. Часто приводится лишь значение суммарного разрывного усилия всех проволок в канате, которое необходимо пересчитать на значение разрывного усилия для каната в целом, пользуясь соотношениями, приведенными в стандарте на канат данной конструкции и прочности проволок. В среднем суммарное разрывное усилие проволок больше разрывного усилия каната на 17%, т. е.

(2.1)

(2.1)

где R — разрывное усилие для каната;

RC — суммарное разрывное усилие проволок.

Канаты для монтажных работ рассчитывают только на растяжение в следующем порядке. Определяют максимальную нагрузку S на канат (на одну ветвь). Усилие S на одну ветвь каната определяют в зависимости от массы груза, числа грузовых ветвей, направления канатов в системе, действия ветра и т. п. При этом для расчета используют величину усилия для наиболее неблагоприятного случая сочетания нагрузок. Затем в зависимости от назначения и условий работы (режима) каната выбирают коэффициент запаса прочности, после чего определяют расчетное усилие

(2.2)

(2.2)

где S — усилие на одну ветвь каната в грузоподъемной системе без учета динамических нагрузок;

КЗ — коэффициент запаса прочности каната.

Коэффициент запаса прочности КЗ выбирают по справочникам в зависимости от назначения каната, режима работы грузоподъемного механизма (скорость перемещения груза, близость людей и др.) и конструкции стропового устройства. Если скорость каната не превышает 0,2 м/с, он работает без рывков и число изгибов на роликах не превышает четырех, то это легкий режим работы. Тяжелый режим работы характеризуется скоростью каната более 0,2 м/с, рывками и числом перегибов на роликах более четырех. Значения КЗ в основном лежат в пределах от 3 до 8.

Если используют имеющийся канат, то для проверки его по действующей нагрузке и усилию определяют фактический коэффициент запаса КЗ1 величина которого должна быть не менее нормативного коэффициента КЗ.

Разрывные усилия R1 и R2 (или допустимые усилия Sg1 и Sg2) для канатов одинаковой конструкции и назначения, но различных диаметров d1 и d2, связаны соотношением

(2.3)

(2.3)

Стальные канаты должны соответствовать требованиям ГОСТ 3241 — 91 «Канаты стальные. Технические требования», а также государственным стандартам, установленным на определенные типы и конструкции канатов.

Выбор, расчет и эксплуатация стальных канатов грузовых и стреловых полиспастов кранов, расчалка стрел кранов, а также канатов стропов производят в соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» Ростехнадзора (Федеральная служба по экологическому, технологическому и атомному надзору).

Соединение и закрепление канатов

Для соединения двух кусков каната, а также при изготовлении петель и инвентарных стропов используют неразъемные и разъемные соединения. К неразъемным соединениям относятся соединения сплеткой и гильзами.

Сплетение концов канатов используют главным образом при изготовлении инвентарных стропов, предназначенных для подъема однотипных грузов. Длина сплетки зависит от диаметра каната. Сплетение канатов является трудоемкой операцией. С помощью сплетки соединяют прямые концы канатов, а также изготавливают петли.

Широкое применение получают гильзоклиновые соединения. Канат загибают вокруг продольной оси клина и втягивают в цилиндрическую гильзу. Затем обжимают гильзу вместе с концами каната, после чего гильза приобретает овальную форму. Гильзы изготавливают из стальных труб и предварительно отжигают. Размеры гильз и клиньев берут из соответствующих справочников. Также разработан гильзовый способ соединения без клинового сердечника.

Неразъемные соединения кроме сложности образования стыка имеют тот недостаток, что при обрыве проволочек каната выше допустимого числа трудно использовать оставшуюся часть каната.

Изготовление разъемных соединений проще и менее трудоемко. При обрыве на отдельных участках числа проволок более допустимого оставшаяся часть неповрежденного каната может быть применена повторно.

Разъемные соединения осуществляют несколькими способами. В большинстве случаев канаты соединяют, завязывая узлы и скрепляя концы их зажимами или обвязывая мягкой отожженной проволокой. Свободный конец каната, закрепляемый зажимами, должен иметь длину не менее 300 мм. Зажимы ставят с шагом t = 6d, где d — диаметр каната, мм. Число зажимов n для крепления можно определить, по следующему простому уравнению:

(2.4)

(2.4)

Полученное по этому уравнению число зажимов округляют до ближайшего большего целого числа. Усилие, необходимое для сжатия канатов, создается в зажиме затяжкой резьбовых соединений.

Наиболее простым способом является соединение скобами и планками. На согнутый в виде петли конец каната надевают скобы и планки (рис, 2.2.). Распространены также зажимы из круглой стали. Размеры этих зажимов для канатов различных диаметров приводятся в справочниках. Применяют также кованые зажимы, которые обеспечивают высокую прочность соединения и мало повреждают канаты. Перспективным является применение клиновых зажимов (рис. 2.3.), включающих клин, обойму, небольшое число болтов. Для регулирования длины тросов во время работы (например, для оттяжки мачт) используют винтовые стяжки (фаркопфы).

|

Рис. 2.2. Зажимы для крепления тросов

Для сращивания тросов и для прикрепления их к такелажным средствам используются также узлы. Основные требования, которые предъявляют к монтажным узлам, сводятся к тому, чтобы они были простыми, без резких перегибов троса; надежно держались во время работы и легко развязывались после снятия или опускания груза на место. В зависимости от назначения существуют различные типы узлов; прямой узел, рифовый узел, штыковой узел, вязка в коуш или петлю, удавка или плотничий узел, удавка с нахлесткой, мертвая петля, крестовая петля, морской узел, крюковой узел.

|

Рис. 2.3. Клиновой зажим

Для предохранения стальных канатов при крутом перегибе от смятия, а проволоки каната от перетирания и тем самым от быстрого износа каната применяют коуши. Коуши применяют также для изготовления специальных петель, которыми часто заканчиваются концы тросов полиспастов, растяжек стреловых кранов, стропов и др. Коуши изготовляют из листовой стали штамповкой и для предохранения от коррозии оцинковывают.

Стропы

Стропы предназначаются для захвата груза и подвески его на крюк или петлю грузоподъемного устройства и изготавливаются из пеньковых или стальных канатов, а также цепей.

В большинстве случаев стропы выполняют из стальных канатов. Стропы подразделяются на универсальные, облегченные, многоветвевые, витые и цепные.

Универсальные стропы представляют собой замкнутую петлю. Такие стропы изготавливают из канатов диаметром 19,5 — 30 мм. Длина петли 5 — 15 м, а длина на заплетке равна 40 диаметрам каната.

Облегченные стропы выполняют из канатов диаметром 12—30 мм. В зависимости от назначения стропов на концах каната делают петли, которые огибают вокруг коуша. В петлях каната закрепляют крюки или металлические кованые петли.

Многоветвевые стропы состоят из отдельных облегченных стропов, один конец которых закреплен в петле. Они бывают двух-, трех- и четырехвётвевые.

Витые инвентарные стропы применяют для подъема грузов большой массы. Эти стропы представляют собой замкнутую петлю перевитых между собой и плотно уложенных витков каната. Прочность и долговечность витых стропов в значительной мере зависят от сечения, максимального заполнения и равномерного распределения витков. Наиболее рациональной формой являются стропы из 7, 19, 37 и 61 витка стального каната. Такие стропы изготовляют на кондукторах.

Расчет усилий в ветвях стропов

Усилия S, действующие на строп, зависят от положения ветвей стропа относительно силы тяжести G.

Если направление стропа совпадает с направлением силы тяжести (одиночный строп), то усилие на стропе равно силе веса поднимаемого груза.

При обвязке груза несколькими стропами (или в несколько ниток), направление которых совпадает с направлением силы тяжести, усилие в каждом стропе (нитке) равно

(2.5)

(2.5)

где n – число стропов (ниток).

Если строп имеет две или более ветвей, то усилия в ветвях стропа должны быть определены с учетом направления ветвей стропа. С увеличением угла наклона ветвей стропа к вертикали возрастают усилия в ветвях, а также горизонтальные усилия, сжимающие поднимаемую конструкцию.

|

Если поднимаемая конструкция имеет центр тяжести, смещенный к одному из краев, то для создания более равномерной нагрузки на ветви стропа и устойчивого положения груза ось подъемного полиспаста должна проходить через центр тяжести конструкции.

Рассчитаем усилия в стропе с двумя наклонными ветвями (рис. 2.4).

Рис. 2.4. Схема к расчету усилий в стропе с двумя наклонными ветвями:

С – центр тяжести груза; О – точка подвеса груза к крюку; А и В – тоски закрепления стропа

Составим уравнения равновесия сил:

(2.6)

(2.6)

Решая совместно эти уравнения, получим

аналогично

(2.7)

(2.7)

Таким образом, усилие в короткой ветви больше, чем в длинной. Если a1= a2 = a, то выражения (2.7) приводятся к виду

(2.8)

(2.8)

Так как с увеличением  косинус угла уменьшается, то отсюда следует, что с увеличением угла наклона ветвей к вертикали усилия в ветвях возрастают.

косинус угла уменьшается, то отсюда следует, что с увеличением угла наклона ветвей к вертикали усилия в ветвях возрастают.

Горизонтальные усилия, действующие на конструкцию

,

,

подставляя S1 или S2 из (2.7), получим

(2.9)

(2.9)

При a1= a2 = a, это выражение примет вид

(2.10)

(2.10)

Следовательно, и горизонтальное сжимающее усилие при разведении ветвей стропа увеличивается.

Это обстоятельство необходимо учитывать при выборе схем крепления стропов.

При подъеме крупногабаритных в плане конструкции (насосы, компрессоры и др.) применяют четырехветвевые стропы.

Усилие в любой из четырех ветвей определяют из выражения

(2.11)

(2.11)

где 1,35 — коэффициент, учитывает неравномерность нагрузки отдельных ветвей стропа.

Определив усилия в ветвях стропа, находят разрывное усилие по уравнению (2.2) R=К3S и подбирают соответствующий канат.

Траверсы

Многоветвевые стропы широко применяет в сочетании с траверсами. Такое сочетание позволяет поднимать грузы большой массы и значительных размеров в поперечных сечениях.

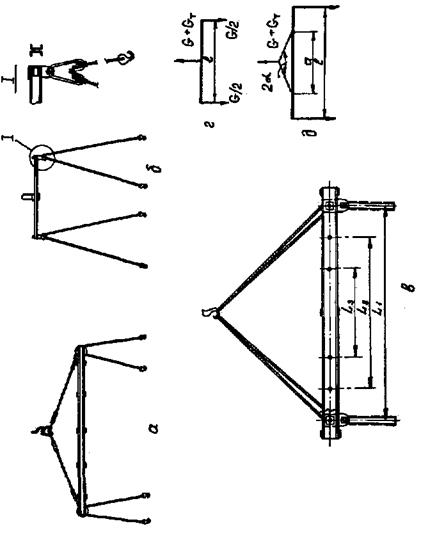

Траверсы выполняют в виде балки, реже в виде фермы, в средней части которой закреплены кольцо или скоба для навешивания на крюк крана (рис. 2.5). Кольцо крепится к ферме или балке через отрезки цепи или каната, а скоба иногда крепится непосредственно к балке. К концам траверсы прикреплены на серьгах стропы. Иногда стропы для балансировки нагружения подвешивают на траверсу попарно через блоки.

Если траверса выполнена в виде балки, то сечение ее составляют из свариваемых уголков или швеллеров. Для крепления отрезков стропов к балке приваривают листы с проушинами. Для изменения рабочей длины траверсы к ней приваривают несколько пар проушин.

Так как на монтаже приходится поднимать чаще всего единичные грузы различной конфигурации и размеров, то балки траверс целесообразно делать составными, применяя для их удлинения вставки. Используют также и унифицированные траверсы, в которых можно менять расстояние L между местами крепления стропов. В таких траверсах угол между стропами, подвешенными к крюку крана, остается постоянным.

Для подъема грузов сложной конфигурации применяют трехрогие траверсы. Такими траверсами поднимают грузы диаметром до 15 м.

Унифицированные траверсы изготовляют грузоподъемностью до 100 т.

|

Рис. 2.5. Траверсы

В практике монтажа находят применение траверсы, закрепляемые непосредственно к фланцам или головкам поднимаемого оборудования. Такие траверсы соединяют с оборудованием с помощью шпилек. Шпильки должны рассчитываться на разрыв по следующей зависимости;

(2.12)

(2.12)

где d1 — внутренний диаметр резьбы;

n — число шпилек;

К — коэффициент, учитывающий неравномерность на каждую шпильку;

— допускаемое напряжение на разрыв.

— допускаемое напряжение на разрыв.

Траверса с жесткой балкой, не имеющая тяг и навешиваемая на крюк крана скобой или кольцом в середине ее (рис. 2.5,г.), работает на изгиб.

Изгибающий момент в середине сечения

(2.13)

(2.13)

где G — сила веса поднимаемого груза;

GT — сила веса траверсы, которая считается равномерно распределенной подлине 1.

При работе траверсы, если балка подвешивается к крюку через наклонные тяги (рис. 2.5,д), на участке а между тягами помимо напряжений изгиба возникают напряжения сжатия, величина которых зависит от угла между тягами (аналогично уравнениям (2.8) и (2.10) при расчете стропов).

Усилие в наклонных тягах

(2.14)

(2.14)

а усилие сжимающее траверсу

(2.15)

(2.15)

Максимальный изгибающий момент будет в сечении крепления тяги к траверсе

(2.16)

(2.16)

При подъеме груза двумя кранами скорость подъема каждым из кранов может быть неодинакова. В этом случае нагрузки на краны получаются разными. Чтобы нагрузки на краны были одинаковы, применяют устройства для синхронизации скорости подъема и приборы, позволяющие визуально наблюдать величину нагрузок, используют монтажные штуцеры разной длины, а также применяют балансирные траверсы.

Принцип работы балансирной траверсы заключается в том, что траверса к поднимаемому грузу крепится через шарнир. При разных скоростях канатов траверса поворачивается на какой-то угол, но при этом аппарат не наклоняется. Центр тяжести располагается так, что расстояние между вертикалью, проходящей через центр тяжести, и точками подвеса остается одинаковым, следовательно, нагрузки на каждый из канатов кранов остаются постоянными.

Если подъем осуществляется двумя кранами одинаковой грузоподъемности, узел крепления аппарата располагается симметрично канатам крана. При подъеме кранами неодинаковой грузоподъемности расстояние от точки крепления канатов крана до точки крепления груза должно быть обратно пропорционально грузоподъемности кранов. Это позволяет полностью использовать грузоподъемность кранов. Хотя балансирные траверсы и дают возможность работать на разных скоростях подъема каждому из кранов, однако при значительной высоте подъема поворот траверс становится столь большим, что траверса может упереться в поднимаемый груз. Особое значение приобретают балансирные траверсы при подъеме аппаратов одновременно четырьмя кранами или мачтами.

Блоки и полиспасты

Блоки различных типов широко применяются в качестве элементов оснастки грузоподъемных устройств. Их используют как для изменения направления каната (отводные блоки), так и для изменения величины усилия при перемещениях груза (грузовые блоки).

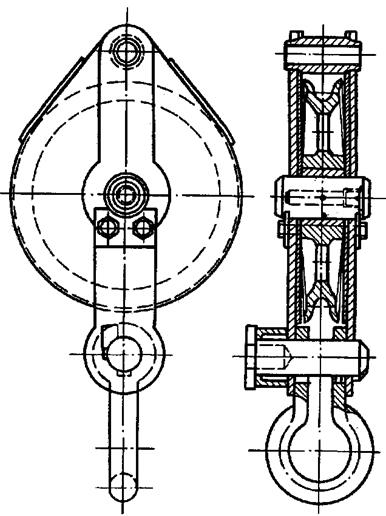

Блок состоит из одного или нескольких роликов, независимо вращающихся вокруг одной оси на подшипниках качения или скольжения (рис. 2.6). Ось закрепляется жестко между боковыми щеками. Через ролики перебрасывается канат для подъема груза.

В связи с разнообразием масс монтируемого оборудования грузоподъемность блоков изменяется в широких пределах от 0,5 до 630т.

Блоки могут иметь различные приспособления для подвешивания и захвата груза (крюк, серьгу и др.). Крюк более удобен для крепления груза, но серьга обеспечивает более надежное крепление стропа. Грузоподъемность блока указывает завод-изготовитель.

В качестве отводных блоков используют обычно одно- и двухрольные (роликовые) блоки, а также блоки специальных конструкции с откидной щекой, съемной серьгой или крюком, что дает возможность легко закладывать в них канат. Такие блоки также используются и для подъема небольших грузов. Для подъема тяжелых грузов используются многорольные блоки.

По грузоподъемности блоки можно разделить на четыре группы: легкие — с одним и двумя роликами грузоподъемностью 1,25 — 15 т, массой 5,5 — 206 кг; средние — с тремя и четырьмя роликами G = 10 - 32 т, m = 48 - 205 кг; тяжелые — с пятью, шестью и семью роликами, G = 40 - 100 т, m = 580 - 1600 кг; сверхтяжелые — с восьмью или одиннадцатью роликами G > 100 т, m = 2000 - 3200 кг и более.

Конструкция роликов должна обеспечивать спокойное набегание на них канатов и исключать опасность выпадения каната из ручья ролика. Для предотвращения соскальзывания каната с роликов их разделяют перегородками или устанавливают кожух с прорезями для направления каната. Диаметр ролика, профиль и размеры ручья должны соответствовать диаметру каната, огибающего ролик. Диаметр роликов, применяющихся в блоках для такелажных работ, принимается равным 20d каната или больше.

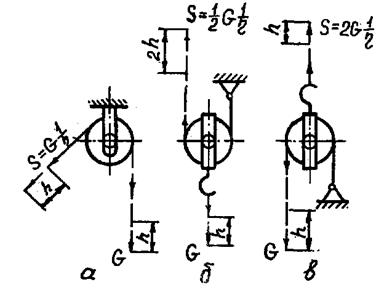

Различают подвижные и неподвижные блоки. Неподвижный блок закрепляется жестко. Один конец каната соединен с лебедкой, а к другому подвешен поднимаемый груз (рис. 2.7,а).

Подвижные блоки могут быть двух видов. Блок, у которого один конец каната закреплен жестко, а свободный конец, переброшенный через ролик, служит для подъема и опускания блока вместе с подвешенным грузом (рис. 2.7,6), дает выигрыш в силе, но проигрывает в скорости. Перемещение ветви каната у этого блока в 2 раза больше перемещения груза h. Соответственно, скорость перемещения груза в 2 раза меньше скорости движения тягового каната. При движении каната по блоку и вращении блока возникают потери на трение в подшипниках и на преодоление сопротивления при изгибе каната, которые характеризуются к.п.д. блока  или величиной, обратной к.п.д.

или величиной, обратной к.п.д.

|

.

.

Рис. 2.6. Отводной блок со съемной серьгой

Так как работа силы S, которая необходима для подтягивания каната, на пути перемещения 2 h равна работе, затрачиваемой на перемещение груза G на длине перемещения h, то с учетом к.п.д.

(2.17)

(2.17)

Для выигрыша в скорости перемещения груза применяется блок, У которого один конец каната также закрепляется неподвижно, груз присоединяется ко второму концу каната, а блок поднимается или опускается усилием лебедки (рис. 2.7,в). При перемещении груза на величину h тяговый канат переместится только на расстояние h/2, т. е. скорость подъема груза в 2 раза больше скорости перемещения каната. Усилие S, необходимое для подъема груза, с учетом к.п.д. находится аналогично

|

(2.18)

(2.18)

Рис. 2.7. Блоки:

а — неподвижный блок; 6 — подвижный блок для выигрыша в силе;

в — подвижный блок для выигрыша в скорости

Таким образом, такой блок, давая увеличение скорости перемещения в два раза, требует усилия для перемещения груза, с учетом к.п.д. блока более чем в 2 раза силы веса груза.

К.п.д. блока на подшипниках скольжения  = 0,9 - 0,96, на подшипниках качения

= 0,9 - 0,96, на подшипниках качения  = 0,95 - 0,98.

= 0,95 - 0,98.

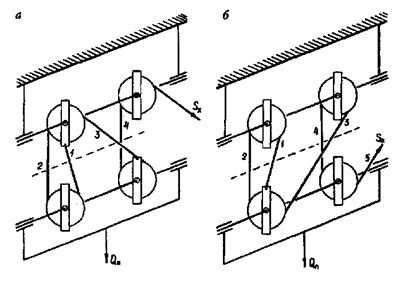

При монтажных работах широко применяются полиспасты. Полиспастом называют систему подвижных и неподвижных блоков, оснащенных одним непрерывным тросом (рис. 2.8).

|

Полиспасты собирают из блоков, грузоподъемность которых соответствует грузоподъемности полиспаста. Канат, который запасовывается в полиспаст, одним концом может крепиться к подвижному или неподвижному блоку, а второй конец каната (сбегающая ветвь, ходовой конец) подается на барабан лебедки. При компоновке полиспаста нужно, чтобы необходимое усилие на сбегающей (ходовой) ветви было меньше или равно тяговому усилию на лебедке.

Рис. 2.8. Полиспасты:

а – с закреплением каната и сбеганием ходового конца с неподвижного блока;

б — с закреплением каната и сбеганием ходового конца с подвижного блока

Полиспасты могут применяться для увеличения скорости перемещения груза, однако обычно полиспасты служат для того, чтобы уменьшить величину тягового усилия на ходовом конце каната за счет увеличения числа рабочих ниток (ветвей) полиспаста. Вместе с тем, с увеличением числа рабочих ниток полиспаста уменьшается скорость подъема (перемещения) груза по сравнению со скоростью движения ходового конца каната.

Основной характеристикой полиспаста является его кратность, т. е. отношение скорости тянущего каната (ходового конца) Vx к скорости подъема груза Vг

(2.19)

(2.19)

Краткость полиспаста равна числу рабочих ниток полиспаста, т. е. числу ветвей, на которых подвешен подвижный блок. Чтобы определить число рабочих ветвей (ниток) в полиспасте, надо мысленно перерезать все ветви каната, отбросить неподвижный блок и подсчитать число ветвей, на которых остался висеть подвижный блок с грузом. При сбегании ходового конца каната с неподвижного блока полиспаста (рис. 2.8,а)

(2.20)

(2.20)

а с подвижного блока (рис. 2.8,6)

(2.21)

(2.21)

где n — число роликов в подвижном блоке полиспаста. Расчет полиспаста

Определим усилия в ходовом конце каната Sx и усилия Si в любой ветви полиспаста, имеющего а рабочих ветвей и нагруженного силой Qn. Номер рабочей ветви i = 1, 2, 3,.. а, (закрепленная ветвь считается первой).

Можно записать следующую систему равенств:

,

,  ,

,

,

,

,

,

т. е. усилие в любой ветви полиспаста:

. (2.22)

. (2.22)

Усилие в ходовом конце каната полиспаста, сбегающего с неподвижного блока, получили при i=a+1 (ходовой конец не является рабочей ветвью) из (2.22)

. (2.23)

. (2.23)

Так как для этого случая число рабочих ветвей (кратность полиспаста) а = 2n, то

(2.24)

(2.24)

Усилие в ходовом конце каната полиспаста, сбегающего с подвижного блока полиспаста, получим при i = а (ходовой конец является рабочей ветвью)

(2.25)

(2.25)

Так как для этого случая число рабочих ветвей (кратность полиспаста) a=2n+1 то

(2.26)

(2.26)

При подъеме груза эти усилия будут наибольшей расчетной нагрузкой на канат. Она необходима для выбора каната и расчета лебедки.

Определение нагрузок, на отдельные элементы полиспаста

В грузовых полиспастах расчетные нагрузки определяют для каждого элемента полиспаста раздельно. Расчетная нагрузка, действующая на нижний блок полиспаста,

(2.27)

(2.27)

где QC — суммарная расчетная нагрузка на строповые устройства;

qc — сила тяжести строповых приспособлений. Расчетную нагрузку на канаты полиспаста Qn определяют из выражения

(2.28)

(2.28)

где qH.Б. — сила тяжести нижнего блока полиспаста;

qТР — сила тяжести тросовой оснастки полиспаста.

Нагрузку на верхний блок полиспаста Ов.б. определяют по уравнению

(2.29)

(2.29)

Усилие в ходовой нитке Sx находят из уравнений (2.25), (2.23). Знак плюс берут, когда ходовой конец сбегает с неподвижного блока, а минус — с подвижного блока. Очевидно, что Qв.б. > Qн.б.. Поэтому грузоподъемность верхнего блока должна быть больше нижнего. При равной грузоподъемности обоих блоков нижний блок будет иметь небольшой запас грузоподъемности. Нагрузку на крепление полиспаста QK определяют из выражения

(2.30)

(2.30)

где qв.б — сила тяжести верхнего блока.

Для выбора каната полиспаста при наличии отводных блоков необходимо определить усилие в канате Sб при набегании на барабан лебедки

(2.31)

(2.31)

где t — число отводных роликов в системе;

— к. п. д. ролика отводного блока.

— к. п. д. ролика отводного блока.

Длину троса для оснастки полиспаста следует рассчитывать при максимально возможном расстоянии между блоками полиспаста из выражения:

(2.32)

(2.32)

где L — длина каната для оснастки полиспаста;

n — число роликов в полиспасте;

h — максимальное расчетное расстояние между блоками;

R — радиус ролика полиспаста;

l — максимальное расстояние от ролика полиспаста, с которого

сбегает ходовой конец каната, до барабана лебедки;

А — запас длины каната (А = 10-15м).

Если длина каната полиспаста слишком большая и он не помещается на барабане одной лебедки, применяют запасовку полиспаста на две лебедки. Лебедки могут работать поочередно или одновременно. В последнем случае скорость подъема возрастает вдвое. Важной характеристикой полиспаста является его длина в стянутом состоянии

(2.33)

(2.33)

где lн.б. и lв.б. — строительные длины соответственно нижнего и верхнего блоков;

l0 — расстояние в свету между верхним и нижним блоками.

Обычно 10 = 0,5 - 0,8 м, причем большие величины соответствуют большей грузоподъемности.

Для выполнения правильной оснастки полиспаста следует предварительно составить схему оснастки, обычно запасовку полиспастов производят в горизонтальном положении. Блоки полиспаста закрепляют на расстоянии 5—10 м и через них согласно схеме оснастки пропускают канат. Затем блоки полиспаста растягивают при помощи трактора на необходимое расстояние.

Длина полиспастов в стянутом состоянии зависит от грузоподъемности и конструкции блоков и достигает несколько метров. Чем меньше эта длина, тем больше подкрановое пространство.

Лебедки, тали

Лебедки применяют при монтажных работах для подъема и перемещения оборудования в качестве как самостоятельных грузоподъемных средств, так и тяговых устройств кранов, мачт, порталов и шевров.

По роду привода лебедки разделяются на ручные и приводные. Ручные лебедки могут быть барабанные и рычажные. Приводные лебедки в свою очередь делят по типу привода на электрические, с приводом от двигателя внутреннего сгорания, пневматические и паровые. Для монтажных работ наибольшее применение находят лебедки ручные, барабанные с электрическим приводом и с приводом от двигателей внутреннего сгорания, установленные на тракторе (тракторные лебедки).

Строительные барабанные лебедки разделяются на однобарабанные и многобарабанные, по виду установки — на настенные, подвесные и наземные. По назначению лебедки делят на подъемные — общего назначения

Дата добавления: 2021-12-14; просмотров: 526;