Основные показатели процесса дуговой сварки

Коэффициент расплавления. При сварке металла шов образуется вследствие расплавления присадочного и проплавления основного металла.

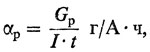

Расплавление присадочного металла характеризуется коэффициентом расплавления

где αр - коэффициент расплавления; Gp - масса расплавленного за время t электродного металла, г; t - время горения дуги, ч; I - сварочный ток, А.

Коэффициент расплавления зависит от состава проволоки и покрытия электрода, веса покрытия, а также рода и полярности тока.

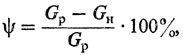

Коэффициент потерь. Коэффициент характеризует потери металла электрода на разбрызгивание, испарение и окисление.

где ψ - коэффициент потерь; GH - масса наплавленного металла, г; Gp -масса расплавленного металла, г.

Коэффициент потерь зависит не только от состава проволоки и ее покрытия, но также и от режима сварки и типа сварного соединения. Коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Он несколько меньше при сварке в тавр, с разделкой фомок, чем при наплавке.

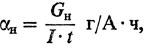

Коэффициент наплавки. Для оценки процесса наплавки вводят понятие коэффициента наплавки:

где αH - коэффициент наплавки; GH - масса наплавленного за время t металла, г (с учетом потерь).

Коэффициент наплавки зависит от рода и полярности тока, типа покрытия и состава проволоки, а также от пространственного положения, в котором выполняют сварку.

Зависимость величины сварочного тока от диаметра электрода. При ручной дуговой сварке сварочный ток и диаметр электрода связаны следующей зависимостью I = К × d, где I - величина сварочного тока, А; К - коэффициент, зависящий от марки электрода (К = 40 ÷ 60; 40 - для легированных электродов; 60 - для углеродистых); d - диаметр электрода, мм.

Приведенная формула применима для электродов, имеющих диаметр 3 - 6 мм.

Зависимость между диаметром и величиной сварочного тока выражают также следующей опытной формулой I = (m + n - d)- d, где m = 20; n = 6 (для ручной сварки стальными электродами).

Производительность процесса дуговой сварки. Производительность сварки определяется количеством наплавленного металла G = αH×I×t где G - масса наплавленного металла, г.

Чем больше ток, тем выше производительность. Однако при значительном увеличении сварочного тока для применяемого диаметра электрода - последний может быстро нагреваться теплом Ленца - Джоуля, что резко понизит качество сварного шва, так как металл шва и зона сплавления основного металла будут перегреты. Необходимо отметить, что перегрев электрода увеличивает разбрызгивание металла.

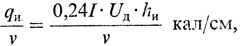

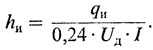

Погонная энергия. Отношение эффективной тепловой мощности дуги (источника) qи к скорости перемещения дуги ν называется погонной энергией.

где ν - скорость перемещения дуги (скорость сварки), см/с.

Погонная энергия - это количество тепла в калориях, введенное на единицу длины однопроходного шва или валика.

Полную тепловую мощность сварочной дуги приближенно считают равной тепловому эквиваленту ее электрической мощности Q = 0,24 Uд×I, кал/с, где Uд - падение напряжения на дуге, В; I - величина сварочного тока, A; Q - тепловой эквивалент электрической мощности сварочной дуги, кал/с.

Количество тепла, введенное сварочной дугой в изделие в процессе его нагрева за единицу времени, называется эффективной тепловой мощностью сварочной дуги, которая является суммой тепловой энергии, выделяющейся в пятне дуги на изделии, вводимой в изделие при теплообмене со столбом дуги и пятном на изделии и поступающей с каплями расплавленного флюса, электродного металла и покрытия qи = - 0,24Uд×I×hи кал/с, где qи - эффективная тепловая мощность сварочной дуги, кал/с; hи - эффективный к. п. д. процесса нагрева металла сварочной дугой.

Откуда

Эффективным к. и. д. процесса нагрева металла сварочной дугой называется отношение количества введенного в металл тепла к тепловому эквиваленту электрической мощности дуги. Этот коэффициент характеризует эффективность процессов выделения тепла и теплообмена в дуговом промежутке по отношению к нагреву металла изделия и зависит в основном от способа сварки.

Дата добавления: 2021-11-16; просмотров: 854;