Нефтехимическое производство XXI века, процессы и основные продукты

Нефтехимики утверждают, что достаточно оглянуться — и из пяти любых предметов четыре обязательно окажутся продукцией нефтехимического производства. Спорить с этим утверждением практически невозможно, если учесть, что нефтехимия — это пластики и полимеры, резина и синтетическая ткань, лакокрасочные материалы и даже парфюмерия.

Нефтехимическое производство — один из вариантов сложной переработки углеводородов. Сырьем здесь, как правило, служат продукты, получившиеся в результате базовых процессов. К особенностям нефтехимии можно отнести то, что она имеет дело только с легкими фракциями углеводородов — от газов до прямогонных бензинов. Именно нафта (бензиновые фракции атмосферной перегонки) в большинстве стран используется в качестве основного нефтехимического сырья. Исключение составляет лишь США, где отдают предпочтение этану.

Следующее по востребованности сырье — сжиженные углеводородные газы (СУГ). Под этим общим названием скрываются как отдельные газы — пропан, бутан или изобутан, так и их смеси. За редким исключением, СУГ получают в процессе разделения широкой фракции легких углеводородов (ШФЛУ). ШФЛУ, в свою очередь, выделяется в процессе переработки природного или попутного нефтяного газа, газового конденсата. В российской нефтехимии ШФЛУ иногда используют и как самостоятельное сырье для дальнейших процессов. И наконец, еще один важный вид сырья — этан. Его чаще также получают из попутного нефтяного и природного газа.

Хотя нефтехимическое сырье разнообразно по химическому составу и по своим свойствам, у него есть одна общая характеристика: нафта, ШФЛУ, СУГ — все это алканы или предельные, насыщенные углеводороды (парафины). С точки зрения химии их молекулы устроены таким образом, что разорвать связи между атомами очень сложно, а значит, алканы — это инертные соединения, плохо вовлекаемые в дальнейшие химические преобразования. Поэтому первая задача нефтехимиков — превратить их в более «дружелюбные» вещества.

Таким классом соединений оказались алкены, они же — олефины. Структурно от парафинов они отличаются меньшим количеством атомов водорода при том же количестве углерода. В результате олефины оказываются более реакционноспособны и даже могут соединяться между собой, образуя длинные молекулярные цепочки — полимеры. Этой способностью не обладают практически никакие исходные соединения, содержащиеся, например, в нафте или ШФЛУ. Существует ряд процессов, в результате которых парафины могут быть преобразованы в олефины, но основной среди них — пиролиз.

В дальнейшем простейшие олефины подвергаются полимеризации — реакции соединения одинаковых молекул, или сополимеризации — реакции соединения в одну полимерную цепочку молекул разных олефинов. Молекулярные цепочки полимеров могут содержать тысячи и даже миллионы звеньев.

По данным экспертов, объем мирового потребления полимеров превышает 200 млн тонн в год и лидерство на рынке с довольно большим отрывом держит полиэтилен. В виде бытовых изделий с этим материалом знакомы все, в фабричном же варианте это гранулы белого цвета, которые затем подвергаются термической обработке: полиэтилен крайне пластичен при нагревании и может принимать любые формы.

Изобретателем полиэтилена считается немецкий инженер Ганс фон Пехман, который в 1899 году открыл его случайно в ходе нагревания раствора газа диазометана. В ходе реакции на дне сосуда образовался воскообразный белый осадок. Впрочем, тогда химики не смогли даже выделить из структуры молекулы отдельное звено этилена. К теме вернулись только в 1930-х, когда также случайно в виде осадка полиэтилен получили британские химики. Понимание, что в полимеризации этилена ключевую роль играет кислород, пришло только в 1939 году, после чего был разработан первый промышленный способ получения полиэтилена.

Вторая мировая война подтолкнула новую индустрию к развитию — полиэтилен использовали для изоляции проводов и изготовления корпусов для радиотехники. После войны полиэтилен стал достоянием гражданской промышленности. В 1957 году в США был произведен первый полиэтиленовый пакет, в 1973 году их выпускалось 11,5 млн штук, а сегодня в мире ежегодно производится несколько триллионов полиэтиленовых пакетов.

Второй по объемам производства полимерный продукт — полипропилен. Он самый легкий и жароустойчивый среди термопластов — эксплуатационные характеристики изделий из полипропилена сохраняются вплоть до 140–150°C. С морозом же дела обстоят хуже, чем у полиэтилена, — в суровом климате детали из полипропилена недолговечны. Зато этот материал химически стоек. Даже концентрированная серная кислота при комнатной температуре оказывает на него слабое действие. Полипропилен используют для изготовления самой разной продукции — от упаковочной пленки и пластиковых боксов до приборных панелей автомобилей. Благодаря его прочности полипропилен сегодня применяют и при дорожном строительстве — для формирования армирующих слоев дорожного покрытия.

Молекула пропилена больше и сложнее, чем этиленовая, а потому характеристики полимера существенно зависят от того, как молекулы в цепочке располагаются по отношению друг к другу. Из-за невозможности получать продукт со стабильными свойствами полипропилен долгое время не интересовал промышленность. Ситуация изменилась лишь в начале 1950-х, когда итальянский химик Джулио Натта сумел получить катализаторы для реакции полимеризации пропилена, которые смогли косвенно управлять и строением получающихся продуктов. За свое изобретение Натта получил Нобелевскую премию. Уже в 1959 году было освоено производство волокон из полипропилена.

Тогда же разработка собственной технологии получения полипропилена началась на Московском НПЗ. Сначала был опробован метод получения полипропилена из пропан-пропиленовой фракции, а чуть позже сконструирована опытная установка — прообраз будущего оборудования. В промышленных условиях новый пластик начал выпускаться в 1966 году. Существовавшее в советские времена в периметре завода полноценное производство полипропилена сегодня стало совместным предприятием «Газпром нефти» и СИБУРа — НПП «Нефтехимия ». А вот сырье по-прежнему поступает с завода — это пропан-пропиленовая фракция (ППФ), образующаяся в составе других газов как побочный продукт при каталитическом крекинге вакуумного газойля. Аналогично с Омского НПЗ пропанпропиленовая фракция идет на завод «Полиом» — еще одно совместное нефтехимическое производство двух компаний.

Поливинилхлорид — всего лишь третий на рынке, зато, пожалуй, самый известный: аббревиатура ПВХ известна сегодня каждому благодаря использованию этого пластика при производстве стеклопакетов.

С химической точки зрения мономер ПВХ — винилхлорид — это этилен (С2Н4), в котором один из атомов водорода заменен на хлор. Винилом называется углеводородный радикал из двух атомов углерода и трех водорода, но нередко это название применяют и к самому полимеру, и даже к изделиям из него — вспомним виниловые грампластинки.

История ПВХ началась в Германии в 1830‑е годы, когда химик Юстус Либих сумел получить новый бесцветный газ со сладковатым запахом — винилхлорид. Позже был описан процесс полимеризации газа, а вот промышленный выпуск ПВХ начался лишь в 1926 году в Америке.

Поливинилхлорид достаточно прочен, относительно морозостоек, устойчив к щелочам, многим кислотам, маслам и растворителям, почти не горюч и сам по себе нетоксичен. Пленки из ПВХ обладают хорошими барьерными свойствами. Весь этот комплекс свойств обуславливает широчайший спектр применения ПВХ и изделий из него.

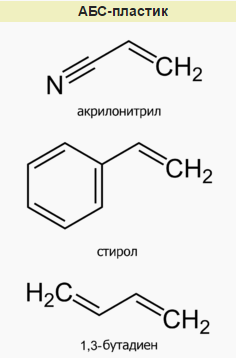

По тоннажности три описанных полимера — ПЭ, ПП и ПВХ — занимают более 80% всего мирового рынка полимеров. Оставшаяся доля приходится еще на целый ряд пластиков: хорошо нам известный по пластиковым бутылкам полиэтилентерефталат, по коробочкам для DVD — полистирол и его сополимеры, так называемые АБС-пластики. ( АБС-пластик (акрилонитрил-бутадиенстирол, химическая формула (C8H8)x·(C4H6)y·(C3H3N)z) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Пропорции могут варьироваться в пределах: 15—35 % акрилонитрила, 5—30 % бутадиена и 40—60 % стирола.

Химические формулы мономеров, из которых производится АБС-пластик

Также, говоря о нефтехимической продукции, невозможно не вспомнить о синтетических каучуках, сыгравших огромную роль в развитии цивилизации или как минимум автомобильной промышленности. Каучуки — это те же полимеры, но, в отличие от описанных выше, они не термопласты, а эластомеры, то есть проявляют свои высокоэластичные свойства при температуре эксплуатации. Сегодня синтетические каучуки занимают примерно 60% рынка каучуков, и эта цифра ежегодно растет.

Дата добавления: 2021-11-16; просмотров: 522;