См. также файл «Крекинг, риформинг»

Изомеризация

Изомеризация — процесс получения изо-углеводородов, то есть углеводородов с более разветвленными цепочками атомов углерода, из углеводородов нормального строения. Например, если молекула пентана представляет собой цепочку из пяти расположенных друг за другом атомов углерода, то изопентан — это цепочка из четырех атомов углерода с ответвлением, образованным пятым атомом углерода. Изомеризация позволяет повысить октановое число смеси и используется для облагораживания бензина.

Стимулом к расширению объема производства бензина-изомеризата, как и других высокооктановых компонентов неароматического содержания, явилось введение жестких ограничений на экологические свойства товарных бензинов, связанные с содержанием ароматических компонентов и давлением насыщенных паров. Этим требованиям в полной мере отвечает бензин-изомеризат.

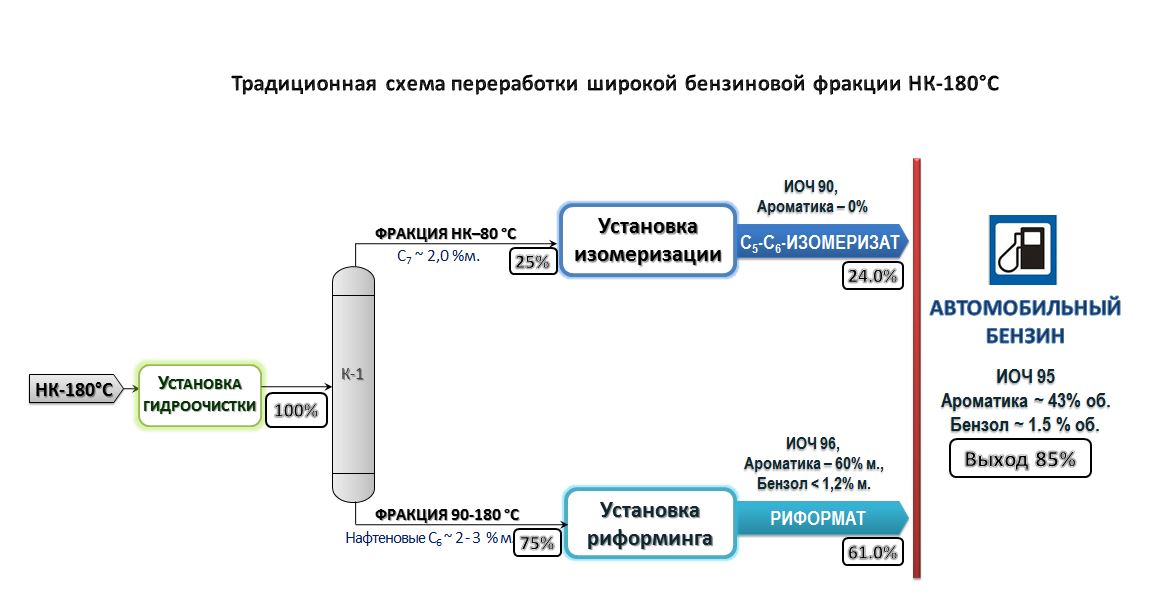

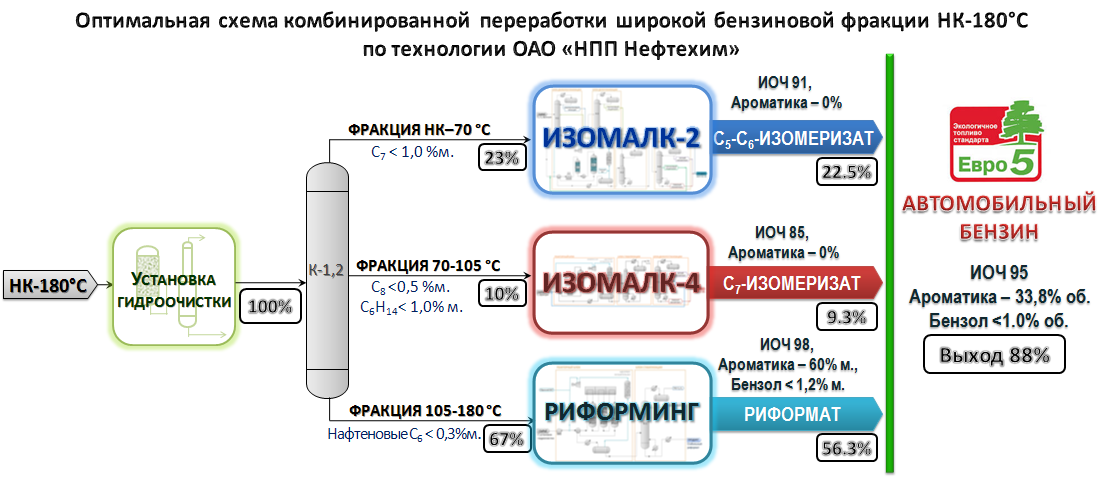

Наиболее существенным недостатком бензинов риформинга является большое содержание ароматических углеводородов, оказывающих вредное воздействие на состояние окружающей среды. Одним из наиболее рентабельных способов получения высокооктановых бензинов без ароматических компонентов является изомеризация углеводородов фракции н.к.–180оС. Получаемый прирост октанового числа изомеризата по сравнению с сырьем колеблется в пределах 13-15 пунктов в зависимости от содержания изомеров в сырье, а октановое число стабильного изомеризата составляет 84-90 по исследовательскому методу.

Эти обстоятельства приводят к значительному росту числа технологических установок изомеризации в различных странах мира.

Первые промышленные установки изомеризации парафинов появились во время Второй мировой войны и были предназначены для производства высокооктанового компонента авиационных бензинов. В связи с резким падением спроса на авиационный бензин процесс изомеризации в послевоенные годы утратил свое значение, однако интерес к нему возобновился из-за возросших требований к качеству автомобильных бензинов.

На начало ХХI века в мире производилось около 50 млн. т. бензина-изомеризата, из которых на долю России приходилось около 1 млн. т. Ведущими зарубежными фирмами-лицензиарами процесса изомеризации являются «Union Oil Products» (UOP),British Petroleum (BP), Shell, Kellog и др. (табл. 5). Большинство действующих, строящихся и проектируемых установок изомеризации основано на использовании процессов «пенекс» и «ТИП» фирмы UOP. Американская фирма UOP UOP считается мировым, а краснодарское ОАО НПП «Нефтехим» отечественным лидером по разработке установок изомеризации и производству катализаторов для них.

Таблица 5

Процессы изомеризации углеводородных фракций

| Показатели | Фирма/процесс | |||

| UOP/пенекс | Shell/ хайзомер | UOP/ТИП | ВР/Lsom | |

| Температура, оС | 120 – 200 | 260 – 370 | 260 – 370 | 90 – 100 |

| Давление, МПа | 2,1 – 7 | 1,4 – 3,5 | 1,4 – 3,5 | 2 – 3 |

| Объемная скорость подачи сырья, ч–1 | 1 – 3 | 1 – 3 | 1 – 3 | 1 – 3 |

| Катализатор | Pt/Al2O3 | Pt/цеолит | Pt/цеолит | Pt/Al2O3 |

| Соотношение Н2/ сырье | 1: (1 – 4) | 1: 4 | 1: 4 | 1: 3 |

| Октановое число (ИМ) | ||||

| Удельные кап. вложения долл./т | 14,3 | 10,7 | 7,5 | |

| Удельные энергозатраты на 1 м3 сырья: электроэнергии, кВт∙ч | 10,6 | 11,9 | 19,5 | 8,17 |

| топливо, тыс. ккал | 15,2 | |||

| водорода, м3 | - | 13,1 | 17,8 | - |

Технология изомеризации пентан-гексановых фракций Изомалк-2 является уникальной российской разработкой НПП «Нефтехим» в области изомеризации легких бензиновых фракций. Особенностью технологии является использование катализатора СИ-2, обеспечивающего протекание процесса в термодинамически выгодной для изомеризации парафиновых углеводородов низкотемпературной области 120-180°C, обладающего повышенной устойчивостью к действию каталитических ядов — воды, серы, азота. В состав катализатора входит платина, нанесенная в количестве 0,25 % масс. на оксид алюминия. Срок службы катализатора 10-12 лет.

Установка Изомалк-2 Омского НПЗ, спроектированная по лицензии «НПП Нефтехим», позволяет получать изопентановую фракцию с октановым числом 92-93 пункта и легкую изогексановую фракцию с октановым числом до 92,5 пунктов по исследовательскому методу. Пуск установки производительностью 800 тыс. т/год состоялся в ноябре 2010 года.

Основной особенностью технологии является выделение С7–фракции и осуществление ее изомеризации на отдельной установке по разработанной ОАО "НПП Нефтехим" технологии.

Основной особенностью технологии является выделение С7–фракции и осуществление ее изомеризации на отдельной установке по разработанной ОАО "НПП Нефтехим" технологии.

Гидропроцессы

В гидропроцессах все реакции происходят под действием водорода. Простейший гидропроцесс — гидроочистка. Она применяется для того, чтобы удалить из нефтепродуктов компоненты, содержащие серу, и некоторые другие соединения. Гидроочистке подвергаются бензиновые и керосиновые фракции, дизельное топливо, вакуумный газойль и фракции масел.

Гидрокрекинг — один из видов крекинга, используемый для получения бензина, дизельного и реактивного топлива, смазочных масел, и др. из мазута или гудрона. Одновременно с реакциями крекинга происходит гидроочистка продуктов от соединений серы и насыщение водородом непредельных углеводородов, то есть получение устойчивых соединений.

Давления, используемые в современных процессах гидрокрекинга, составляют от примерно 70 атм для превращения сырой нефти в сжиженный нефтяной газ (LP-газ) до более чем 175 атм, когда происходят полное коксование и с высоким выходом превращение парообразной нефти в бензин и реактивное топливо. Процессы проводят с неподвижными слоями (реже в кипящем слое) катализатора. Процесс в кипящем слое применяется исключительно для нефтяных остатков – мазута, гудрона. В других процессах также использовались остаточное топливо, но в основном – высококипящие нефтяные фракции, а кроме того, легкокипящие и среднедистиллятные прямогонные фракции. Катализаторами в этих процессах служат сульфидированные никель-алюминиевые, кобальт-молибден-алюминиевые, вольфрамовые материалы и благородные металлы, такие, как платина и палладий, на алюмосиликатной основе.

В апреле 2015 года «Газпромнефть–ОНПЗ» и новосибирский Институт катализа имени Г.К. Борескова заключили генеральное соглашение о сотрудничестве в области развития технологий производства и применения катализаторов гидроочистки и гидрокрекинга. Министерство энергетики РФ присвоило проекту компании «Газпром нефть» «Катализаторы глубокой переработки нефтяного сырья на основе оксида алюминия» статус национального проекта. Он рассчитан до 2020 года и предполагает создание на Омском НПЗ производства не выпускаемых пока в России катализаторов гидрогенизационных процессов мощностью 6 тыс. тонн в год и катализаторов каткрекинга годовой мощностью 15 тыс. тонн.

Алкилирование

Алкилирование — это процесс, который позволяет получить высокооктановые бензиновые компоненты (алкилат) из непредельных углеводородных газов. В основе процесса лежит реакция соединения алкена и алкана с получением алкана с числом атомов углерода, равным сумме атомов углерода в исходных соединениях. По сути это реакция, обратная крекингу, так как в результате получаются вещества с более длинными цепочками молекул и большей молекулярной массой. Впоследствии алкилат смешивают с низкооктановыми бензиновыми фракциями, получая на выходе облагороженный бензин.

Все процессы алкилирования для производства моторных топлив производятся с использованием в качестве катализаторов либо серной, либо фтороводородной кислоты при температуре сначала 0–15о C, а затем 20–40о С.

Дата добавления: 2021-11-16; просмотров: 652;