Грузоподъемные краны

Погрузочно-разгрузочные работы выполняются с использованием грузоподъемных кранов. К грузоподъемным кранам относятся стреловые самоходные, башенные, козловые, рельсовые стреловые, железнодорожные краны.

Стреловые самоходные краны являются основными машинами, используемыми на монтажных и погрузочно-разгрузочных работах. Удельный вес их в парке передвижных кранов достигает 82%.

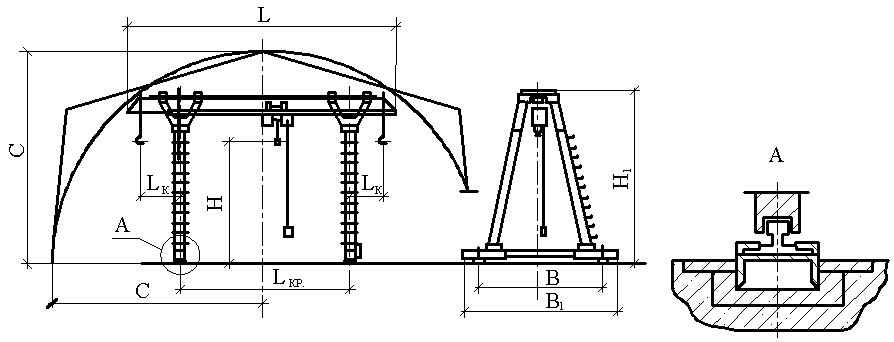

На рисунке 8.1 показаны некоторые виды грузоподъемных кранов.

а)

б)

в)

Рисунок 8.1. - Грузоподъемные краны: а – кран козловой ККТ, б – кран автомобильный КС-4572, в – кран гидравлический на колесном шасси КС-6371.

Стреловые самоходные краны изготовляют грузоподъемностью от 5 до 250 т. В строительно-монтажных организациях имеются зарубежные модели кранов преимущественно на шасси автомобильного типа и гусеничные, грузоподъемность которых достигает 320 т.

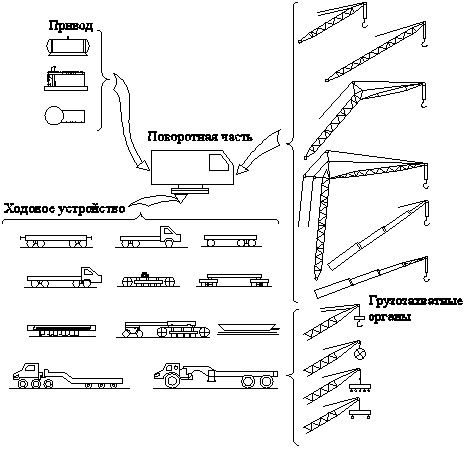

Грузоподъемные краны на основной стреле имеют наибольшую грузоподъемность и являются базовыми моделями. На основе базовых моделей благодаря сменным секциям стрел, башен, а также гуськов образуются исполнения кранов, имеющие различные грузоподъемность, вылет и высоту подъема. Схема основных узлов крана, комбинацией которых получают различные виды и исполнения стреловых грузоподъемных кранов, показана на рисунке 8.2.

1 – электродвигатель; 2 - двигатель внутреннего сгорания; 3 - гидромотор; 4 - кабина; 5 - основная стрела; б - удлиненная стрела; 7 - стрела с гуськом; 8 - башенно-стреловое оборудование; 9 - телескопическая стрела; 10 - телескопическая стрела с удлинителем; 11 - крюк; 12 - грейфер; 13 - электромагнит; 14-захват; 15- платформа; 16 - автомобильное шасси; 17- пневмоколесное шасси; 18- шасси автомобильного типа; 19- гусеничные тележки; 20- рельсовые тележки; 21 - шагающее устройство; 22- колесно-гусеничное; 23 - понтон; 24 - полуприцеп к трактору; 25 - полуприцеп к тягачу.

Рисунок 8.2. - Схема основных узлов стреловых кранов.

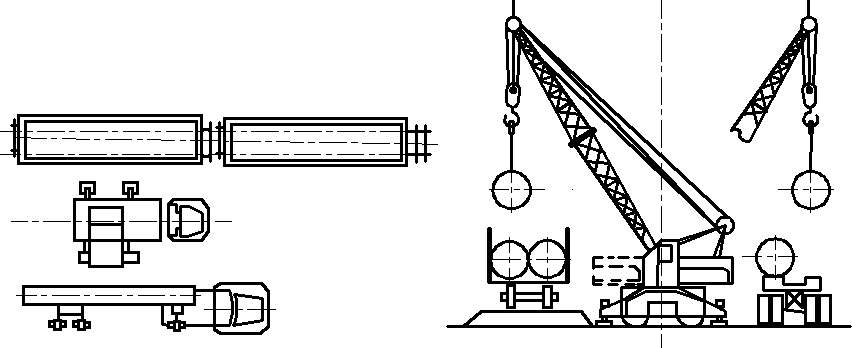

На рисунке 8.3. показана схема перегрузки труб из полувагона на трубовоз с использованием автомобильного крана.

Рисунок 8.3. - Схема погрузки труб на трубовоз.

Трубоукладчики

Непосредственно на строительстве нефтепроводов наиболее распространенными машинами, используемыми для комплексной механизации работ, являются краны-трубоукладчики. Эти краны представляют собой специальные самоходные гусеничные и колесные машины с боковой стрелой, которые являются основными грузоподъемными средствами на строительстве трубопроводов. Они предназначены для укладки в траншею трубопроводов, для сопровождения очистных и изоляционных машин, поддержания трубопроводов при сварке, погрузки-разгрузки труб и плетей, а также для выполнения различных строительно-монтажных работ. Каждый кран-трубоукладчик состоит из базовой машины, навесного грузоподъемного оборудования, трансмиссии, системы управления и приборов безопасности.

Основные рабочие движения трубоукладчика: подъем и опускание груза, передвижение крана вместе с грузом, изменение вылета стрелы с грузом. Основным силовым оборудованием кранов-трубоукладчиков служит дизельный двигатель базового тягача. Привод исполнительных механизмов кранов-трубоукладчиков может быть одномоторным (механическим) и многомоторным (гидравлическим), ходовое устройство - гусеничным и пневмоколесным, подвеска стрелы - гибкой или жесткой.

Гусеничные краны-трубоукладчики базируются на серийно выпускаемых промышленных гусеничных тракторах трубоукладочных модификаций или на переоборудованных промышленных тракторах. Колесные трубоукладчики смонтированы на высокопроходимом и высокоманевренном четырехколесном шасси со всеми ведущими колесами и бортовым поворотом машины.

Некоторые модели трубоукладчиков показаны на рис. 8.4.

а) б)

Рисунок 8.4. - Трубоукладчики: а) – модель ТГ-124Г , б) - Komatsu D355C-3,

Особенности эксплуатации трубоукладчиков накладывают особые требования на их конструкцию и изготовление. Трубоукладчики в большинстве случаев эксплуатируют на значительном удалении от баз обслуживания и ремонта. Выход из строя одной машины приводит к остановке большого комплекса механизмов. Это обстоятельство требует высокой надежности и хорошей ремонтопригодности всех без исключения узлов трубоукладчиков.

При сооружении линейной части магистрального трубопровода трубоукладчики передвигаются по бездорожью, что предъявляет высокие требования к их проходимости (среднего давления на грунт, дорожного просвета и тяговой характеристики).

Конструкция этих кранов учитывает то, что при прокладке магистральных трубопроводов основная нагрузка приходится на одну их боковую сторону, что определило их конструктивное исполнение как стреловых самоходных грузоподъемных машин без поворотной части с боковым расположением стрелы.

Трубоукладчики на гусеничном ходу, наиболее распространенные (см. рисунок 8.5), состоят из базового шасси и установленного на нем грузоподъемного оборудования, включающего лебедку 6, раму 5, противовес 8, стрелу 4, крюковую подвеску 1, грузовой 2 и стреловой 3 полиспасты и гидросистему 7.

Противовес у разных моделей трубоукладчиков может быть неподвижным, а может быть выдвижным для увеличения грузовой устойчивости трубоукладчика.

Рисунок 8.5. - Схема трубоукладчика ТГ-502 на гусеничном ходу с выдвижным противовесом.

Преимущества современных кранов-трубоукладчиков (большая сила тяги, хорошая проходимость, незначительное удельное давление на грунт) позволяют вести строительство трубопроводов круглый год в различных климатических условиях, в условиях пересеченной местности, бездорожья и слабых грунтов.

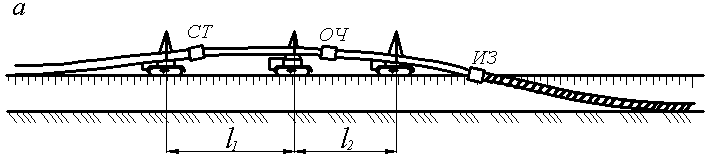

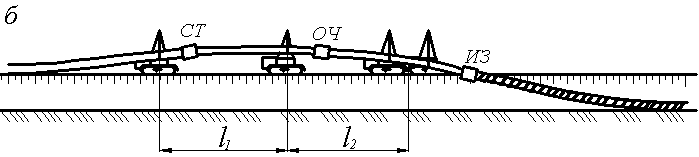

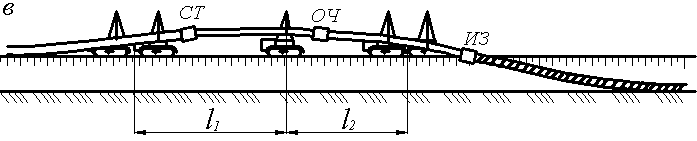

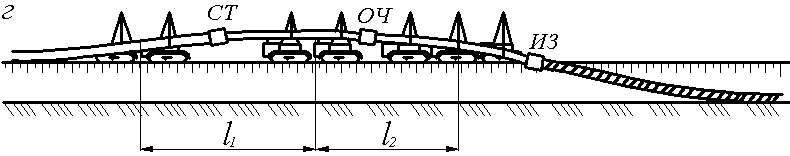

При строительстве трубопроводов трубоукладчики работают в составе изоляционно-укладочной колонны вместе с очистной и изоляционной машинами (или комбайном для очистки и изоляции труб). Как правило, изоляционно-укладочные работы выполняются совмещенным способом, при котором работы по очистке, изоляции и укладке трубопровода производят в едином технологическом потоке узким подвижным фронтом. Марку трубоукладчиков выбирают, главным образом, по грузоподъемности и вылету крюка, а количество и расстановка трубоукладчиков в колонне зависят от диаметра трубопровода. Схемы размещения механизмов в колонне при использовании очистной и изоляционной машин приведены на рисунке 8.6.

Расстояния между трубоукладчиками и группами трубоукладчиков приведены в таблице 8.1.

а - 529-820 мм; б - 1020 мм; в - 1220 мм; г - 1420 мм; ОЧ - очистная машина; ИЗ - изоляционная машина; СТ - сушильная установка; l1, l2 - расстояния между трубоукладчиками и группами трубоукладчиков.

Рисунок 8.6. - Схемы расположения трубоукладчиков и машин в изоляционно-укладочной колонне при совмещенном способе производства работ для трубопроводов различных диаметров.

Таблица 8.1.- Расстояние между трубоукладчиками или группами трубоукладчиков при совмещенном методе работы

| Диаметр трубопровода, мм | Расстояние между трубоукладчиками (группами), м | Максимально допустимое расстояние между очистной и изоляционной машинами, м | |

| l1 | l2 | ||

| 15-20 | 10-15 | ||

| 720-820 | 20-25 | 15-20 | |

| 20-25 | 15-25 | ||

| 25-35 | 20-30 | ||

| 35-50 | 30-45 |

Краны-манипуляторы

Краны-манипуляторы (см. рисунок 8.7) предназначены для выполнения погрузочно-разгрузочных работ в пределах грузоподъемности краноманипуляторной установки и перевозки грузов на грузовой платформе в пределах грузоподъемности базового автомобиля.

Кран-манипулятор – это крановая установка, имеющая неповоротную и поворотную части. Обычно эти установки монтируются на шасси грузового автомобиля рис.8.7. Неповоротная часть включает в себя раму с балансирной балкой, выносные опоры и механизм вращения, в поворотную часть входит поворотная колонна и рабочее оборудование в виде рукояти и стрелы. Грузозахватным органом являться крюк. Перемещение рукояти, стрелы, и её секций осуществляется с помощью гидроцилиндров.

Рис. 8.7. Кран-манипулятор на базе автомобиля КАМАЗ.

Дата добавления: 2018-05-10; просмотров: 2879;