Насосно-компрессорное оборудование

Основные типы насосов, применяемых на объектах транспортировки и подготовки нефти. На объектах транспортировки и подготовки нефти наиболее широко применяются центробежные насосы различной конструкции. Насосы центробежные секционные типа ЦНС предназначены главным образом для перекачки жидкостей с содержанием механических примесей не более 0,2% , при размере твердых частиц не более 0,1 мм.

Температура перекачиваемой насосом жидкости от+1 °С до+45 °С. Плотность перекачиваемой жидкости 700-1050 кг/м3, содержание парафина не более 20%. Условное обозначение насосов ЦНС рассмотрим на примере ЦНС 300x120.

ЦНС - центробежный насос секционный; 300 - номинальная подача в м3/ч; 120 - напор, развиваемый насосом в номинальном режиме, в метрах.

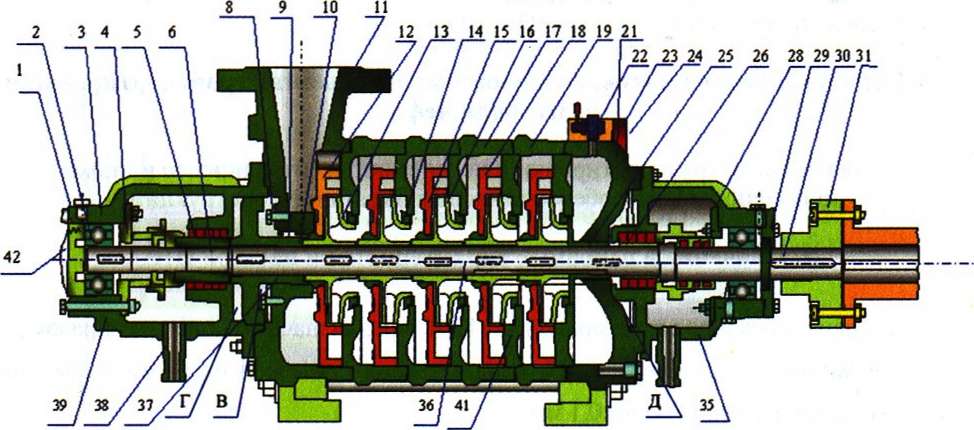

Устройство и принцип работы насосов ЦНС. Центробежные насосы ЦНС - горизонтальные, секционные изготавливаются с числом ступеней от двух до десяти. Насос состоит из корпуса и ротора. К корпусу крепятся крышки всасывания 21 и нагнетания 11, а также корпуса направляющих аппаратов 17с направляющими аппаратами 18, задний 3 и передний 35 кронштейны. Корпуса направляющих аппаратов и крышки всасывания и нагнетания стягиваются стяжными шпильками с гайками. Стыки корпусов направляющих аппаратов уплотняются резиновым шнуром.

Рис. 5.1. Насос центробежный секционный: 1 - крышка глухая; 2 –подшипник; 3 –кронштейн задний; 4 –крышка подшипника; 5 -сальник; 6 -гайка роторная; 8 - кольцо разгрузки; 9 - втулка разгрузки; 10 - втулка дистанционная; 11 - крышка нагнетания; 12 - аппарат направля ющий; 13,16 - колесо рабочее; 14,15 - колесо уплотняющее; 17 - корпус направляющего аппарата; 18 - аппарат направляющий; 19 - кольцо; 21 - крышка всасывания; 22 - кран спускной; 23 - гайка; 24 - болт стяжной; 25 - втулка гидрозатвора; 26 - рубашка вала; 28 - крышка подшипника; 29 - крышка; 30 - втулка распорная; 31 - муфта; 32,33 - полукрышка сальника; 34 - трубка разгрузки; 35 - кронштейн передний; 36 - вал; 37 -31 муфта; 32,33 полукрышка сальника; 34 трубка разгрузки; 35 кронштейн передний; 36 вал; 37 диск разгрузки; 38 ниппель; 39 манжета; 41 кольцо направляющего аппарата; 42 крышка глухая.

Ротор насоса состоит из вала 36, на который установлены распорная втулка 30, рубашка вала 26, рабочие колеса 13 и 16, дистанционная втулка 10, регулировочные кольца и диск гидравлической пяты 37. Все эти детали стягиваются на валу гайкой вала 6.

Места выхода вала из корпуса уплотняются набивкой многослойного плетения. Кольца набивки устанавливаются с относительным смещением разрезов на 120 °С. Сальниковые набивки поджимаются втулками сальника.

Опорами ротора служат два радиальных подшипника, которые установлены в кронштейнах по посадке, позволяющей перемещаться ротору в осевом направлении на величину "разбега" ротора. Места выхода вала из корпусов подшипников уплотняются манжетами.

Для предотвращения попадания воды в подшипниковые камеры установлены отбойные кольца. Корпус направляющего аппарата с уплотнительным кольцом, направляющий аппарат с уплотнительным кольцом и рабочее колесо в совокупности образуют ступень насоса.

Рабочее колесо, вращаясь, сообщает движение жидкости, находящейся между лопатками. Вследствие возникающей центробежной силы, жидкость от центра колеса перемещается к выходу, а освобождающееся пространство вновь заполняется жидкостью, поступающей из всасывающего трубопровода под действием атмосферного или избыточного давления.

Из рабочего колеса жидкость поступает в каналы направляющего аппарата и затем во второе рабочее колесо с давлением, созданным впервой ступенью. Далее жидкость поступает в третье рабочее колесо с увеличенным давлением, созданным второй ступенью и т.д.

Из последнего рабочего колеса жидкость через направляющий аппарат проходит в крышку нагнетания, откуда поступает в нагнетательный трубопровод.

Благодаря тому, что корпус насоса состоит из отдельных ступеней, имеется возможность, не меняя подачи, менять напор путем установки нужного количества секций насоса. При этом меняется только длина вала и стяжных шпилек.

Во время работы насоса, вследствие давления жидкости на неравные по площади боковые поверхности рабочих колес, возникает осевое усилие, которое стремится сместить ротор насоса в сторону всасывания. Для уравновешивания осевого усилия в насосе применяется гидравлическая пята, состоящая из диска гидравлической пяты 37, кольца гидравлической пяты 8, втулки разгрузки 9 и дистанционной втулки 10.

Жидкость, проходя через кольцевой зазор между втулками разгрузки и дистанционной втулкой в полость разгрузки В, давит на диск гидравлической пяты, в результате чего ротор смещается в сторону крышки нагнетания и между рабочими поверхностями диска гидравлической пяты образуется щель, через которую жидкость проходит в полость кронштейна Г. Величина образующейся щели зависит от величины давления в разгрузочной полости и устанавливается автоматически.

Из полости Г жидкость частично проходит через сальниковую набивку, охлаждая гайку вала, а основная часть жидкости по обводной системе поступает в полость Д гидрозатвора, предотвращая подсос воздуха через сальник.

Из полости Д часть жидкости проходит наружу между рубашкой вала и сальниковой набивкой, а остальная часть отводится через ниппель в дренаж. При работе насоса с давлением на входе до 0,3 МПа, вытекающую из сливной трубки жидкость можно направлять во всасывающий трубопровод.

Давление в полости гидрозатвора несколько превышает атмосферное (до 0,3 МПа), что предупреждает засасывание воздуха в насос через сальниковую набивку.

Необходимо, чтобы перекачиваемая жидкость могла всегда просачиваться между рубашкой вала и сальниковой набивкой наружу. Излишнее затягивание сальника ускоряет износ рубашки вала и увеличивает потери на трение.

Ротор насоса приводится во вращение электродвигателем через упругую втулочно- пальцевую муфту, состоящую из двух полумуфт, которые соединяются между собой через резиновые втулки, установленные на стальные цилиндрические пальцы, жестко закрепляемые в полумуфте электродвигателя.

Регулирование давления и производительности насосных агрегатов

Для регулирования давления и производительности насосных агрегатов существуют следующие способы:

- Дросселирование;

- Перепуск перекачиваемой жидкости с нагнетания на прием;

- Изменение числа оборотов электродвигателя;

- Уменьшение диаметра рабочего колеса насоса.

1. Дросселирование является наиболее простым способом регулирования давления и производительности насосного агрегата. Суть метода заключается в частичном закрытии регулирующего клапана или задвижки на нагнетательной линии насоса, вследствие чего создается местное сопротивление движению жидкости. Часть энергии насосного агрегата расходуется на преодоление этого сопротивления, поэтому развиваемые насосом давление и производительность, уменьшаются. Данный способ регулирования является не экономичным, так как энергия на преодоление местного сопротивления расходуется бесполезно.

2. Регулирование перепуском заключается в том, что часть перекачиваемой жидкости перепускается из линии нагнетания в линию всасывания по обводному трубопроводу. Данный способ также неэффективен, так как один и тот же определенный объем жидкости перекачивается насосным агрегатом по замкнутому циклу многократно, на что затрачивается часть энергии насосного агрегата.

3. Изменение числа оборотов электродвигателя дает возможность регулировать производительность насоса, как в меньшую, так и в большую сторону. Потери энергии, обусловленные гидравлическим сопротивлением дросселя, здесь не имеют места, и поэтому данный способ регулирования давления и производительности насоса выгоднее первых двух.

Однако применяется он довольно редко. Значительное большинство центробежных насосов приводится в движение короткозамкнутыми электродвигателями трехфазного тока, изменять частоту вращения вала которых невозможно. Как правило, в таких случаях, устанавливают другой электродвигатель с необходимым числом оборотов.

4. Уменьшение диаметра рабочего колеса, позволяет регулировать работу центробежного насоса без заметного расхода энергии на регулирование. Чтобы не произошло значительного уменьшения коэффициента полезного действия насоса, предельная величина обточки рабочих колес не должна превышать 15% от номинального (паспортного) диаметра.

Поршневые насосы. Принцип действия. Простейший поршневой насос состоит из рабочего цилиндра, снабженного двумя клапанами всасывающим и нагнетательным, поршня, совершающего возвратно-поступательное движение.

Рис. 5.2. Поршневой насос одинарного действия

Дата добавления: 2018-05-10; просмотров: 2917;