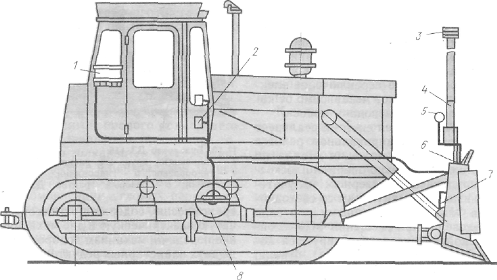

Бульдозерное оборудование с неповоротным отвалом и гидроперекосом

/ — толкающий брус; 2 — гидрораскос; 3 — нож; 4 — горизонтальная тяга; 5 — подкос; 6 — регулировочный узел механизма компенсации перекоса; 7 — прокладки

крепления раскосов и гидроцилиндров подъема-опускания.

Толкающие брусья сварные, коробчатого сечения, имеют проушины для присоединения раскосов.

Винтовой раскос представляет собой трубу с винтовой парой. Гидрораскос (гидроцилиндр с гидрозамком) установлен на левом толкающем брусе. Изменяя длину винтового раскоса и гидрораскоса достигают изменения угла рыхления или осуществляют поперечный перекос отвала. Механизм компенсации перекоса отвала, расположенный между тыльной стороной отвала и толкающими брусьями, служит для равномерного нагружения металлоконструкции оборудования при воздействии на отвал боковых нагрузок. Он выполнен из пары горизонтальных тяг, образующих с левым толкающим брусом треугольник, при-

соединяемый другой тягой к правому брусу.

Бульдозеры на тракторах класса 10 с поворотным и неповоротным отвалами могут оснащаться системами комбинированного автоматического управления положением отвала «Ко-пир-Автоплан-10/ЛП» и «Комби-план-ЮЛ».

Использование комплекта унифицированных приборов и средств управления позволяет использовать систему в двух режимах: копирном, при котором автоматическое управление отвалом'на высоте относительно опорной плоскости происходит от внешнего луча лазерного излучателя (лазерной направляющей), и автономно, в котором стабилизация положения отвала осуществляется по сигналам датчиков угловых положений (ДКБ), установленных на толкающих брусьях и отва-

|

11.9. Система комбинированного автоматического управления «Комбиплан-10Л» (ДЗ-ИОА-1)

/ — пульт управления; 2 — гидрораспределители; 3 — фотоприемное устройство ФПУ; 4 — устройство перемещения ФПУ; 5 — датчик подъемного устройства; 6 — кронштейн для установки ФПУ; 7 — датчик углового положения отвала ДП; 8 — датчик продольного профиля ДК.Б

ле бульдозера (рис. 11.9).

Система состоит из аппаратуры автоматики и дополнительных агрегатов гидропривода. Аппаратура автоматики содержит пульт управления, индикатор, фотоприемное устройство (ФПУ), двигатель устройства перемещения ФПУ, датчик подъемного устройства, датчик ДКБ продольного профиля, а на бульдозере с поперечным гидроперекосом дополнительно датчик ДП угла перекоса отвала. Датчики преобразуют угловое перемещение корпуса относительно вертикали в электрический сигнал. В состав аппаратуры «Копир-Автоплан-10/ЛП» может входить также блок перегрузки и тахогенератор.

Пульт управления и индикатор установлены в кабине бульдозера. Пульт управления служит для задания требуемого продольного (ДЗ-109Б-1), продольного и поперечного (ДЗ-1 10В-Г) уклонов и преобразований сигналов датчиков в команду управления, которая подается на исполнительную аппа-

ратуру гидропривода. Индикатор, ФПУ с устройством перемещения и датчик подъемного устройства используют с лазерным излучателем при работе в коп ирном режиме. Датчики ДКБ и ДП применяют в автономном режиме. Блок перегрузки и тахогенератор защищают двигатель от перегрузок при значительном возрастании усилий на отвале: система контроля отключает автомат стабилизации и одновременно подается сигнал на вы-глубление отвала.

При автоматической системе управления в гидропривод бульдозера дополнительно включают гидронасос, гидрораспределители с электрогидро-золотником, предохранительный и за-медлительный (обратный с дросселем) гидроклапаны. Гидронасос НШ-32У обеспечивает меньшую подачу жидкости к исполнительным гидроцилиндрам, чем основной насос гидросистемы, для более плавного изменения хода потока с целью улучшения планирующей способности бульдозера. Об-

ратные клапаны с дросселями исключают разрыв потока рабочей жидкости, замедляя перемещение штоков гидроцилиндров подъема-опускания под действием внешних нагрузок, и обеспечивают надежное переключение элек-трогидрозолотников независимо от колебания давления подачи насоса.

Автоматическая система реализует управление в копировальном режиме стабилизацией положения отвала по высоте относительно опорной плоскости, создаваемой лазерным излучателем, взаимодействующим со светодио-дами ФПУ, установленными на отвале бульдозера. При смещении ФПУ из оптической плоскости формируются команды подъема-опускания отвала, чтобы ФПУ всегда находилось в оптической плоскости. При автономном режиме гидропривод осуществляет перемещение и перекос отвала по командам ДКБ при наличии рассогласования заданного и действительного положений отвала.

Точность планировки в копирном режиме ±40 мм и автономном ±50 мм.

Применение автоматизированных бульдозеров повышает производительность труда, уменьшает утомляемость водителя, позволяет использовать водителей менее высокой квалификации.

Бульдозерытягового класса 25 выпускают на базе гусеничного трактора ДЭТ-250М и ДЭТ-250М2. Они предназначены для выполнения земляных работ большого объема в дорожном, гражданском, промышленном, гидротехническом строительстве и горнодобывающей промышленности, применяются для разработки грунтов 1...1У категории и перемещения мерзлых и скальных грунтов после рыхления при температуре окружающего воздуха от — 45 до +45°С.

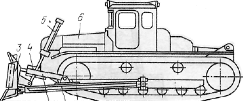

Бульдозер ДЗ-118 состоит из базового гусеничного промышленного трактора ДЭТ-250М и бульдозерного оборудования с прямым неповоротным отвалом < рис. 1 1,10).

Трактор имеет однопоточную

2 1

Бульдозер ДЗ-118

/ — толкающий брус; 2 — раскос; 3 — отвал; 4 — гидрораскос; 5 — гидроцилиндр подъема-опускания; 6 — базовый трактор ДЭТ-250М

трансмиссию, содержащую бесступенчатую электрическую и две механические передачи, механизм поворота в виде двух планетарных редукторов с блокированными многодисковыми фрикционами и ленточными тормозами; гусеничную ходовую систему с шестью опорными и двумя поддерживающими катками на каждую сторону; независимую, эластичную подвеску с круглыми торсионами.

С целью увеличения сцепной тяги на мерзлых грунтах гусеницы трактора оборудуют специальными зауженными сменными грунтозацепами повышенного удельного давления на грунт. Высота грунтозацепа в сборе 100 мм.

Для работы в условиях севера предусмотрены более эффективный ^обогрев кабины бульдозера, утепляющие чехлы на капоте двигателя и вентиляторе кабины, установлены две аккумуляторные батареи для обеспечения надежной работы системы пуска двигателя.

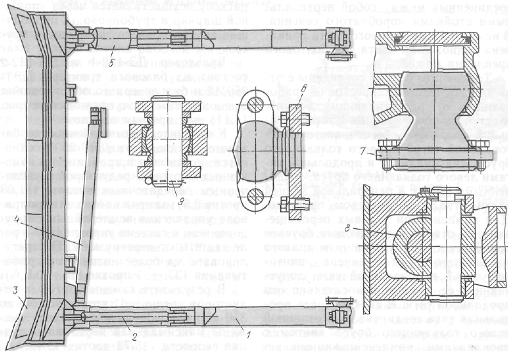

Бульдозерное оборудование ДЗ-118 включает неповоротный отвал, правый и левый толкающие брусья, винтовой раскос, гидрораскос в виде гидроцилиндра с внутренним диаметром 220 мм, ходом штока 250 мм и механизм компенсации перекоса. Соединение с гидроцилиндрами подъема-опускания осуществляется пальцами с универсальными шарнирами.

Неповоротный отвал состоит из высокопрочного гнутого лобового листа, верхней и нижней коробок жесткости,

соединенных между собой вертикальными стойками коробчатого сечения. В нижней части лобового листа приварена подножевая плита для болтового крепления ножей.

Толкающие брусья соединены с отвалом посредством крестовин, работающих от растягивающих усилий. Жесткость оборудования в горизонтальной плоскости обеспечивается диагональной тягой правого толкающего бруса, диагональной и продольной тягами левого толкающего бруса, соединенными вместе в центральной задней части отвала посредством проушин. Для компенсации угловых перемещений тяг, отвала и толкающих брусьев при перекосе, проушина тяги правого толкающего бруса соединена с винтовой парой в продольной тяге, допускающей ее поворот относительно оси продольной тяги. В свою очередь продольная тяга соединена с крестовиной левого толкающего бруса винтом с прокладками, компенсирующими неточности сборки механизма. С центральной частью отвала механизм компенсации перекоса соединен серьгой.

Привод гидроцилиндров бульдозерного оборудования осуществляется от основной и дополнительной гидросистемы базового трактора. Основная гидросистема состоит из аксиально-плунжерного насоса подачей 400 дм3/мин, двухсекционного моноблочного распределителя с четырех- и трех-позиционными секциями и блоком клапанов (давление регулировки предохранительного клапана 7,5 МПа) управления бульдозерным и рыхлительным оборудованием, бака, фильтра, гидроцилиндров подъема-опускания. Дополнительная гидросистема для управления перекосом отвала и механизмом стопорного пальца рыхлителя содержит шестеренный насос НШ-32 (подача 10 дм /мин, давление предохранительного клапана 10 МПа), двухсекционный трехпозиционный распределитель Р75, гидроцилиндр перекоса отвала с гидрозамком.

Подача рабочей жидкости к гидро-

раскосу осуществляется через упряжной шарнир и трубопроводы, проходящие внутри правого толкающего бруса.

Бульдозер ДЗ-132-1 и ДЗ-132-2 состоит из базового трактора ДЭТ-250М2 и бульдозерного оборудования с неповоротным полусферическим {рис. 11.11) или прямым отвалом.

К отличительным особенностям базового трактора от ДЭТ-250М относятся: установка в трансмиссии измененных бортовых редукторов с увеличенным передаточным числом (11,08 против 8,5); замена насоса в гидроприводе управления землеройным оборудованием; в системе управления — реле защиты от перегрузки 2РП отрегулировано на более низкий ток срабатывания (37 ± 1 против 39 ± 0,5 А).

В результате замены бортовых редукторов увеличено тяговое усилие до 350 кН, одновременно несколько снижены максимальная передняя и задняя скорости (15,73 против 19 км/ч), что позволило более эффективно использовать тягово-сцепные качества трактора.

С целью повышения комфортности работы водителя кабина трактора установлена на резиновых амортизаторах, усовершенствована конструкция сиденья.

Значительные изменения конструкции бульдозерного оборудования обусловлены применением новой конструктивной схемы механизма компенсации, выполненного в виде поперечной штанги взамен традиционной сложной кинематической связи между толкающими брусьями и отвалом. Поперечная штанга соединяет отвал с силовым бампером трактора, передавая поперечную, возникающую при перекосе отвала нагрузку, непосредственно на раму трактора при одновременном увеличении жесткости системы в целом. Это позволило приблизить отвал к трактору на 100 мм, уменьшить длину толкающих брусьев и снизить металлоемкость агрегата: масса оборудования уменьшена на 568 и 298 кг для прямого

|

Дата добавления: 2016-07-05; просмотров: 4339;