Грузоподъемные машины сталеплавильных цехов

Сталеплавильные цехи в зависимости от способов производства стали делят на мартеновские, конвертерные и электросталеплавильные.

Мартеновские цехи

По способу подачи шихты различают мартеновские цехи с рельсовой и крановой системой подачи шихты.

Производственные отделения мартеновского цеха с рельсовой системой подачи шихты размещают в нескольких зданиях, связанных между собой сетью железнодорожных путей.

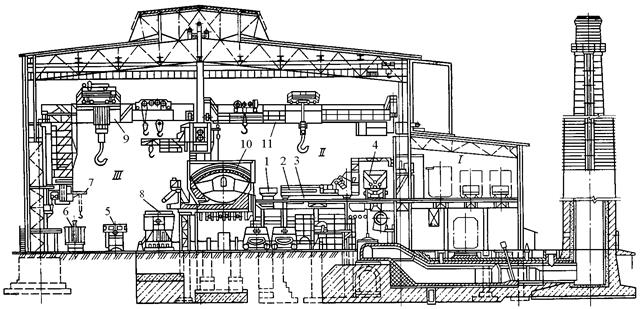

На рис. 14 представлен поперечный разрез главного здания мартеновского цеха с рельсовой системой подачи шихты к печам. Главное здание состоит из трех пролетов: шихтового открылка I; печного II и разливочного III пролетов.

Рис. 14. Мартеновский цех с рельсовой системой подачи шихты

Рис. 14. Мартеновский цех с рельсовой системой подачи шихты

|

Шихтовое отделение мартеновского цеха состоит из двух зданий: одно является складом сыпучих материалов, другое — складом магнитных материалов.

Склад сыпучих материалов состоит из бункеров, разделенных на отсеки для разных материалов. Мульды загружают на специальном загрузочном пути мостовым грейферным краном с грейфером вместимостью 2,5 м3 и грузоподъемностью 15 т.

На складе магнитных материалов имеется железобетонная яма для скрапа глубиной 2…3 м. Мостовым магнитным краном грузоподъемностью 15 т с электромагнитом типа М‑41 разгружают прибывающие железнодорожные вагоны с металлическим ломом и загружают составы с мульдами. По пути к главному зданию цеха составы с шихтовыми материалами взвешивают на железнодорожных весах и подают к самой печи в печной пролет.

В печном пролете расположены в ряд мартеновские печи 13. Завалку печей и наблюдение за ходом процесса осуществляют с рабочей площадки 3, которая поднята над уровнем пола цеха на высоту 7…8 м. Твердые шихтовые материалы загружают в мартеновскую печь через завалочные окна и равномерно распределяют на поде печи завалочной машиной 2 напольного типа, которая передвигается по рельсам вдоль цеха. Завалочная машина при помощи хобота снимает мульду с шихтой с тележки 1, поступательным движением вводит ее через окно в печь, вращением хобота опрокидывает мульду и высыпает из нее шихтовые материалы; обратным движением мульда выводится из печи и опускается на тележку. Состав с мульдами продвигают вдоль фронта печей завалочной машиной.

После того как твердая часть шихты достаточно прогреется, в печь заливают жидкий чугун. Ковш 4 емкостью 140 т с жидким чугуном из миксерного отделения доставляют в печной пролет электровозом. Здесь ковш с жидким чугуном снимают с тележки мостовым заливочным краном 14 грузоподъемностью 180/50 т, переносят к печи и чугун сливают по желобу через завалочное окно в печь.

В разливочном пролете у каждой печи под выпускными желобами ставят на стенде четыре ковша: два — для шлака вместимостью 16 м3 и два — для готовой стали 10 вместимостью 330 т каждый. По окончании выпуска стали ковши со шлаком мостовым разливочным краном 12 грузоподъемностью 450+90/160 т переставляют со стенда на железнодорожную тележку 7 и вывозят на шлаковый двор. Тем же краном ковш со сталью подают на разливку к изложницам 8, установленным на тележках. Изложницы накрывают крышками при помощи велосипедного крана 9.

Сталь разливают в изложницы через отверстия в дне ковша двумя способами: сверху и снизу (сифоном). При обоих способах разливки изложницы устанавливают на тележках на поддоны. После застывания стали состав вывозят в отделение для раздевания слитков.

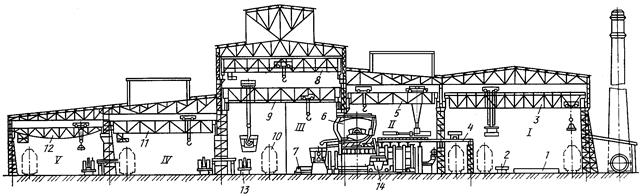

В мартеновских цехах с крановой системой подачи шихты все главные производственные отделения располагаются обычно в одном здании (рис. 15). В главном здании цеха расположены шихтовый пролет I, печной II, разливочный III и два вспомогательных пролета — IV и V. Материалы в вагонах поступают на разгрузочные пути шихтового пролета. При помощи магнитных и грейферных кранов материалы разгружают в закрома и ямы 1. Этими же кранами шихтовые материалы загружают в мульды, установленные на стеллажах 2. Специальными кранами 3 с захватами мульды переносят со стеллажей на балкон 4 печного пролета.

Рис. 15. Мартеновский цех с крановой системой подачи шихты

Рис. 15. Мартеновский цех с крановой системой подачи шихты

|

Мартеновские печи 6 обслуживаются завалочными кранами 5. Такой кран зацепляет хоботом груженую мульду на балконе и, поворачиваясь на 180° относительно вертикальной оси, подает ее в печь. Материал из мульды высыпают вращательным движением хобота, которым затем выводят мульду из печи и после поворота машины ставят ее обратно на балкон. Порожние мульды переносят с балкона на стеллажи шихтового пролета мульдомагнитным краном.

От миксера жидкий чугун доставляют к мартеновским печам разливочным краном 9 грузоподъемностью 160/30 т и заливают через отверстие в задней стенке печи. Этим же краном готовую сталь из ковша разливают в изложницы, установленные на тележках 13.

Кроме разливочных кранов пролет оборудован уборочными кранами 8 грузоподъемностью 15 т, расположенными в верхнем ярусе пролета, лебедками 7 для передвижения шлаковых ковшей и др.

Раздевание слитков, подготовку изложниц и составов к плавке осуществляют в двух вспомогательных пролетах — IV и V, оборудованных мостовыми уборочными кранами 10 и 11 грузоподъемностью 15 и 10 т. Застрявшие в изложницах слитки извлекают напольным стрипперным механизмом. В пролетах предусмотрены склады готовых слитков, изложниц и поддонов.

Конвертерные цехи

Быстрое развитие конвертерного производства объясняется тем, что оно является высокопроизводительным и экономичным, а применение кислородного дутья значительно улучшает качество выплавляемой стали.

В главном корпусе находятся миксерное отделение, шихтовое отделение, конвертерный пролет. В отдельном здании размещено стрипперное отделение.

Основное подъемно-транспортное оборудование такое же, как и в мартеновском цехе. Из миксерного отделения жидкий чугун доставляют к конвертерам в чугуновозных ковшах. Из ковша чугун переливают в наклоненный конвертер заливочным краном грузоподъемностью 180/50 т. Скрап доставляют к конвертеру в трех мульдах, установленных на самоходной мульдовой тележке. Мульды поочередно опрокидывают механизмом кантователя или загрузочной машиной полупортального типа с двумя механизмами подъема.

Сыпучие материалы подаются из шихтового отделения на верхнюю площадку ленточным конвейером и распределяются по расходным бункерам передвижным конвейером. Из каждого бункера материалы при помощи вибрационных и ленточных питателей подают в автоматический весовой дозатор грузоподъемностью 15 т. После взвешивания материалы поступают в загрузочный бункер вместимостью 17 м3, а оттуда по выдвижному наклонному желобу в конвертер.

Ферросплавы доставляются к месту загрузки электро-талью грузоподъемностью 2 т в саморазгружающихся контейнерах вместимостью 0,6 м3.

Сталь сливают из конвертера в ковш, установленный на сталевозной тележке. Шлак по ходу плавки и после окончания слива металла из конвертера выпускают в шлаковый ковш вместимостью 16 м3, установленный на шлаковозе. По поперечным путям сталь и шлак доставляют в разливочные пролеты, соединенные между собой железнодорожными путями. Сталь разливают в изложницы, установленные на тележках, разливочными кранами грузоподъемностью 180/50 т. Ковши со шлаком переставляют этими же кранами на шлаковозы и вывозят из цеха.

Кроме разливочных кранов в каждом разливочном пролете предусмотрен консольный настенный кран грузоподъемностью 5 т и велосипедный кран грузоподъемностью 3 т для накрывания изложниц крышками при разливке кипящей стали.

Дата добавления: 2019-12-09; просмотров: 945;