Материалы трубопроводов.

Для строительства напорных водоводов и сетей применяют стальные, чугунные, асбестоцементные, пластмассовые, железобетонные и другие трубы. Для безнапорных водоводов используют бетонные трубы, а также открытые каналы из бетона, железобетона или земляные с одеждой дна и откосов различного типа.

Стальные трубывыпускаются в широком диапазоне диаметров, толщин стенок и марок стали. Они обладают высокой прочностью, относительно небольшой массой, пластичностью, индустриальностью монтажа. Недостатки трубопроводов из стальных труб – подверженность коррозии и зарастанию, меньший срок службы по сравнению с чугунными и неметаллическими трубами, увеличение гидравлического сопротивления в процессе эксплуатации при отсутствии необходимых мер по защите от коррозии.

Возможность применения стальных труб должна быть строго обоснована. Для наружных трубопроводов используют сварные трубы, выпускаемые промышленностью диаметрами до 1400 мм по ГОСТ

10704-76*, 8696-76*, ТУ 102-39-84 и ГОСТ 12586.1-84. Применение бесшовных стальных труб целесообразно лишь в том случае, если в соответствии с расчетами на прочность установлена невозможность использования сварных труб.

Стальные трубы соединяют сваркой. При монтаже узлов трубопроводов употребляют гнутые, штампосварные и сварные стальные фасонные части, привариваемые к трубам.

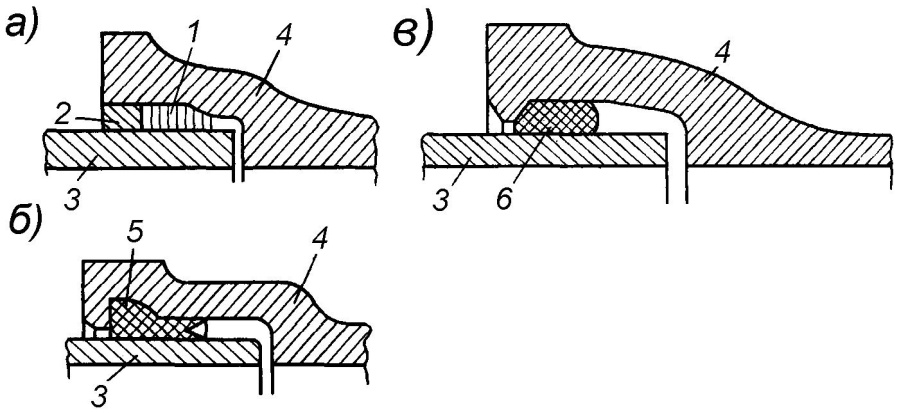

Чугунные трубывыпускают двух типов:диаметром65 – 1000 мм на рабочее давление 1 МПа с раструбным стыковым соединением, которое уплотняют канатной прядью и заделывают асбестоцементным раствором (рис. 5.2а), и диаметром 65 – 300 мм на рабочее давление до 2 МПа со стыковым соединением под резиновые уплотнительные манжеты (рис. 5.2б).

Рис. 5.2 Раструбные соединения чугунных труб: а – под зачеканку; б –с резиновой манжетой; в –с резиновым кольцом; 1 –просмоленная прядь; 2 – асбестоцемент; 3 – гладкий конец, 4 – раструб; – резиновая уплотнительная манжета; 5– резиновое кольцо

Узлы водопроводной сети и водоводов, в зависимости от рабочего давления, устраивают с помощью чугунных или стальных сварных фасонных частей.

Чугунные трубы с противокоррозионным покрытием, выполняемым на заводах, долговечны и находят широкое применение при устройстве водопроводов в пределах населенных пунктов, территории промышленных предприятий и сельскохозяйственных объектов. Недостаток этих труб – плохое сопротивление динамическим нагрузкам (хрупкость) и большая масса.

Конкурентом стальных труб в последние годы являются чугунные трубы с шаровидным графитом (ВЧШГ),широко используемые за рубежом и в последние годы в Москве.

Высокопрочный чугун с шаровидным графитом – особенный и уникальный по своим свойствам материал, сочетающий в себе коррозионную стойкость чугуна и высокие механические свойства, близкие к свойствам стали. По сравнению со стальными, трубы из ВЧШГ менее подвержены коррозии, а по пластическим характеристикам приближаются к стальным. Благодаря этому они при повреждениях не разрушаются полностью, как это происходит при повреждениях чугунных труб из серого чугуна. Толщина стенок труб из ВЧШГ меньше, чем труб из серого чугуна, на 20 – 50 % в зависимости от диаметра трубы, с увеличением диаметра различие возрастает.

В настоящее время в России выпускаются трубы из ВЧШГ диаметром 100 – 1000 мм (по ISO 2531 и ТУ 1461-037-50254094-2000) и длиной до 6 м, с рабочим давлением до 1,6 МПа.

Трубы из ВЧШГ соединяются с помощью раструбных соединений с уплотнительным кольцами, фланцевых соединений или сваркой.

Железобетонные трубыпо сравнению с металлическимиимеют ряд преимуществ. Они обладают коррозионной устойчивостью, являются диэлектриками, способны сохранять в условиях эксплуатации гладкую поверхность, что обеспечивает постоянство их пропускной способности, имеют меньшую металлоемкость и большую долговечность. Недостатком их является большая масса.

Напорные железобетонные трубы, изготовляемые методами виброгидропрессования (ГОСТ 12586-74) и центрифугирования (ГОСТ 16953-78), имеют гибкое раструбное стыковое соединение с резиновым уплотнительным кольцом круглого сечения.

Сортаментом предусмотрено изготовление труб диаметрами 500

– 1600 мм. В зависимости от класса труб рабочее давление составляет 0,5 – 1,5 МПа. Для соединения железобетонных труб с трубами из других материалов применяют стальные сварные вставки.

Асбестоцементные трубыобладают малой массой,что облегчает их транспортирование и укладку, малой теплопроводностью, стойкостью в отношении коррозии, малым коэффициентом гидравлического сопротивления, являются диэлектриками, сохраняют в условиях эксплуатации гладкую и некорродирующую внутреннюю поверхность.

Однако возможна внешняя коррозия этих труб под воздействием веществ, разрушающих соединения, входящие в состав асбестоцемента.

При прокладке асбестоцементных труб в агрессивных грунтах необходимо предусматривать противокоррозионную защиту в виде битум ных покрытий. Недостатком этих труб является также хрупкость.

Асбестоцементные трубы выпускаются в соответствии с ГОСТ 539-80 диаметром до 500 мм на рабочее давление 0,6 – 1,5 МПа.

Трубы стыкуются с помощью асбестоцементных и чугунных муфт на резиновых уплотнителях. Пластмассовые трубыне подвержены электрохимической коррозии. Они имеют малое гидравлическое сопротивление, малую массу, низкую теплопроводность.

Вероятность разрушения пластмассовых трубопроводов при замерзании в них воды мала. Недостатками таких труб являются невысокое сопротивление раздавливанию, большой коэффициент линейного расширения и подверженность старению. Для наружных сетей водоснабжения применяют пластмассовые напорные трубы из полиэтилена низкой и высокой плотности (ГОСТ 18599-83*), поливинилхлорида ТУ 6-19-231-83) и полипропилена (ТУ 38-102-100-89) диаметром до 230 мм на рабочее давление до 1,0 МПа. Соединяют трубы путем сварки и склеивания. Соединение пластмассовых труб с трубами из других материалов выполняют на фланцах.

Водопроводная арматура.

Для обеспечения нормальной эксплуатации водопроводная сеть должна быть оборудована арматурой.

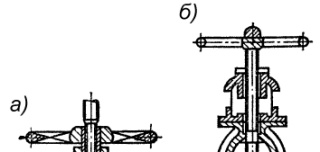

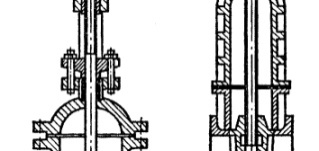

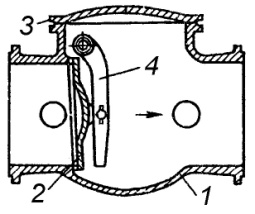

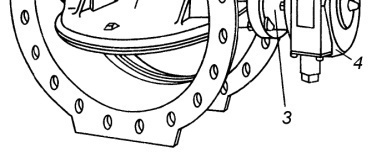

Для возможности выключения ремонтных участков водоводов применяют задвижки и поворотные затворы. Задвижки по конструкции запорного органа подразделяются на параллельные и клиновые (рис.5.3). Задвижки бывают с ручным, гидравлическим и электрическим приводами и диаметром до 1200 мм. Поворотные дисковые затворы (рис. 5.4) получают все большее распространение.

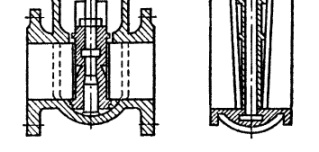

Рис. 5.3. Рис. 5.4. Рис. 5.5.

По сравнению с задвижками они имеют меньшие габариты, массу и стоимость, удобны в обслуживании, но обладают большим гидравлическим сопротивлением. Затворы выпускаются с ручным (D = 100 – 600 мм) и электрическим (D = 300 – 2400 мм) приводами на давление 1 – 2,5 МПа.

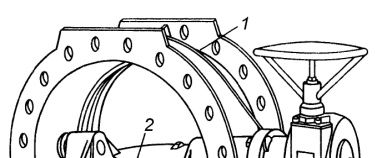

Обратные клапаны(рис.5.5)применяются для того,чтобы воспрепятствовать обратному току воды, протекающей по трубопроводу. Их можно использовать в устройствах по борьбе с гидравлическими ударами. Клапан открывается в результате поворота диска при подаче воды под давлением, после чего диск удерживается в открытом положении подъемной силой, возникающей от скоростного напора потока.

Предохранительные клапаны и устройства,предназначенные для борьбы с гидравлическим ударом в трубопроводах, разделяются на две основные группы: пружинные предохранительные клапаны, применяемые при ударах, начинающихся с волны повышения давления, и гасители удара, применяемые при ударах, начинающихся с волны понижения давления. Пружинные предохранительные клапаны и гасители имеют достаточно сложную конструкцию. Их устанавливают в местах, где существует опасность повышения давления.

Дата добавления: 2017-11-21; просмотров: 2588;