Методы коагуляции латексов и выделения каучуков

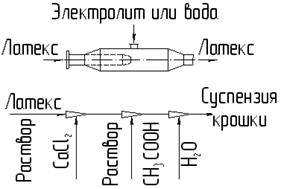

Укрупнение частиц каучука в латексе до размеров крошки достигается путем коагуляции, которая может быть осуществлена с помощью, специальных коагулирующих агентов - растворов  NaCl и H2SO4 или CaCl2 и CH3COOH. Размер частиц каучука не должен превышать 2-6 мм. Такие частицы легко отделяются от воды фильтрованием и хорошо промываются.

NaCl и H2SO4 или CaCl2 и CH3COOH. Размер частиц каучука не должен превышать 2-6 мм. Такие частицы легко отделяются от воды фильтрованием и хорошо промываются.

Коагуляция проводится в три стадии. На первой при добавлении солей происходит агломерация (загущение) частиц латекса. На второй стадии при добавлении кислот происходит собственно коагуляция, т.е. образование крупных частиц. На третьей стадии дисперсию разбавляют водой с целью получения легкотранспортируемой по трубопроводам смеси, при этом концентрация крошки снижается с 20 % до 3 % .

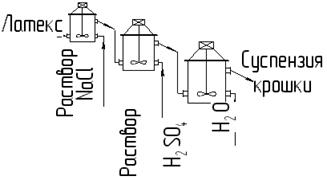

Коагуляция может происходить по двум схемам (рис. 9.1. а, б): в трех последовательно соединенных смесительных соплах (инжекторах ); в трех последовательно соединенных аппаратах с мешалками.

а)

б)

Рис. 9.1. Схемы коагуляции латексов: а) батарея инжекторов;

б) батарея аппаратов с мешалкой

Первая схема дает возможность расположить оборудование компактно, на малых производственных площадях, а вторая позволяет обеспечить определенное время контакта латекса с электролитом, необходимое для создания коагулюма.

Дальнейшее выделение как эмульсионных, так и растворных каучуков осуществляется в промышленности по двум схемам:

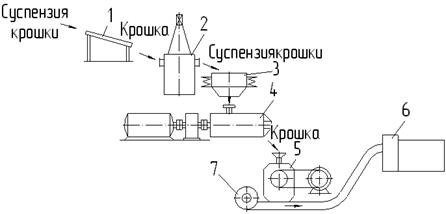

вибросито-отжимная червячная машина – молотковая дробилка – конвективная ленточная сушилка (рис.9.2., 9.3.);

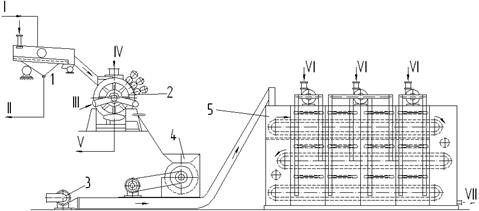

вибросито – отжимная червячная сушилка – червячная сушилка – вибросушилка – виброподъемник (рис.9.4.).

Рис. 9.2. Схемы выделения каучука с конвективной сушилкой:

а) 1, 3 – вибосита; 2 – промывкая емкость; 4 – шековый пресс;

5 – молотковая дробилка; 6 – ленточная сушилка; 7 – газодувка

В промышленности эти схемы применяются с заменой некоторых видов оборудования. Например, вместо отжимной червячной машины может использоваться вакуум – фильтр (рис. 9.3.).

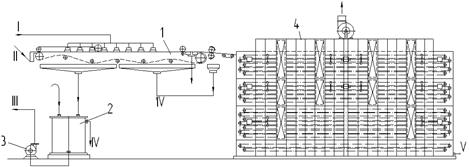

Рис. 9.3. Схемы выделения каучука с конвективной сушилкой:

б) Принципиальная схема конвективной сушки синтетических каучуков, выделенных в виде крошки: 1 – вибросито;

2 – барабанный вакуум-фильтр; 3 – воздуходувка; 4 – дробилка; 5 – трехходовая двенадцатизонная конвейерная сушилка.

Потоки: I – пульпа; II – в сборник циркуляционной воды; III пар;

IV – вода на промывку; V – в химически загрязненные стоки;

VI – в атмосферу; VII – каучук на упаковку

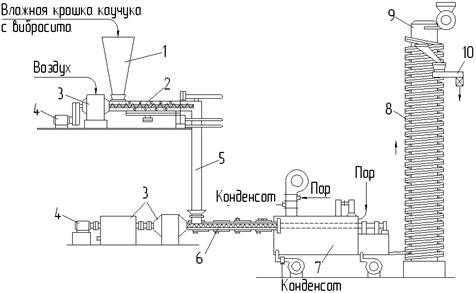

Рис. 9.4. Схема выделения каучука с червячной сушилкой:

1 – приемный бункер; 2 – экспеллер; 3 – редуктор;

4 – электродвигатель; 5 – труба для предварительно обезвоженной крошки каучука; 6 – экспандер;

7 – виброконвейер; 8 – виброэлеватор; 9 – питатель; 10 – шнек

При наличии гранулирующего устройства в головке отжимной червячной машины может отсутствовать молотковая дробилка.

Основное отличие этих схем заключается в способе сушке. В первой схеме используется способ обычной конвективной сушки, во второй - сушка с перегревом каучука под давлением в червячной машине с последующей досушкой в конвективной вибросушилке.

Для выделения бутадиенстирольных каучуков используется лентоотливочная машина с ленточной сушилкой рис. 9.5..

Рис. 9.5. Схема выделения и сушки бутадиенстирольного каучука: 1 – лентоотливочная машина; 2 – сборник серума;

3 – насос; 4 – многоходовая четырехзонная ленточная сушилка.

Потоки: I – вода на промывку; II – пульпа; III – серум; IV – в канализацию химически загрязненных стоков; V – на упаковку

Дата добавления: 2021-10-28; просмотров: 500;