Оборудование процессов обезвоживания

Процесс полного обезвоживания синтетических каучуков проводится в три стадии: 1) концентрирование, или выделение, крошки полимера в специальных водоотделительных устройствах; 2) предварительное механическое обезвоживание выделенной крошки в червячных машинах; 3) окончательная сушка каучука в конвективных сушилках или червячных агрегатах.

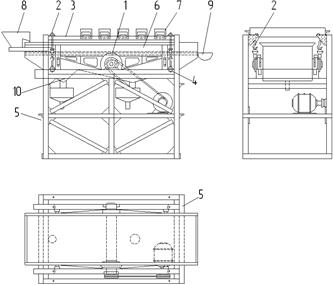

Первая стадия обезвоживания каучука - концентрирование крошки – осуществляется в специальных концентраторах, на виброситах и в вакуум – фильтрах. Благодаря эксцентриковому приводу вибросито совершает колебательные движения, способствующие эффективному отделению серума от каучука (рис.10.1.).

Рис. 10.1. Вибросито: 1 – эксцентриковый привод; 2, 4 – упругая подвеска; 3 – корыто; 5 – рама; 6 – сито; 7 – распределительное устройство для воды; 8 – приемник-распределитель;

9 – приемник крошки каучука; 10 – воронка

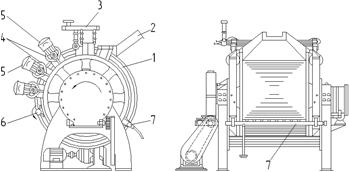

Сито имеет небольшой наклон к горизонту, металлический каркас сита открыт с передней стороны для выброса крошки каучука. Вакуум – фильтр по конструкции аналогичен обычным барабанным вакуум – фильтрам с наружной фильтрующей поверхностью (рис.10.2.). Он служит для фильтрования крошки каучука и отгона из нее воды.

Рис. 10.2. Вакуум-фильтр: 1 – барабан; 2 – лоток;

3 – разбрызгиватель; 4 – прижимной валок; 5 – пневматическое устройство; 6 – разгрузочный валок; 7 – распределительное устройство

В зонах фильтрования, промывки и отжима поддерживается вакуум, а в зоне разгрузки в фильтр подается сжатый воздух.

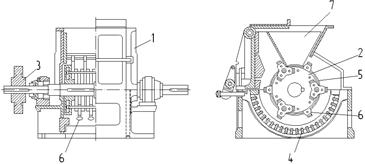

Молотковая дробилка, или дезинтегратор, предназначен для превращения в крошку кусков каучука, поступающего после вакуум-фильтра или после отжимной червячной машины, перед пневмотранспортом крошки каучука в конвейерную сушилку (рис. 10.3.).

Рис. 10.3. Молотковая дробилка: 1 – корпус; 2 – ротор;

3 – привод; 4 – измельчающие брусья; 5 – диски; 6 – крошащие молотки; 7 – бункер для каучука

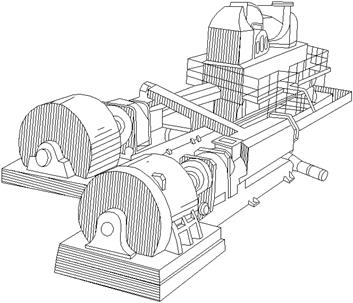

Вторая стадия предварительного обезвоживания обычно осуществляется механическим способом в червячных машинах отечественного или зарубежного производства (ЛК – 4, ЛК – 8; “Нева- 8”, фирмы “Круп” и “Андерсен” и др.) рис. 10.4..

Рис. 10.4. Комплектная автоматизированная линия ЛК

Червячные машины

В червячных машинах, в которых влага удаляется механическим отжимом, существует несколько способов отвода влаги:

- через щели, расположенные в нижней части загрузочной воронки;

- через продольные щели, расположенные по всей длине рабочего цилиндра;

- через канал, проточенный по гребню червяка.

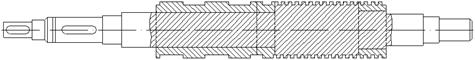

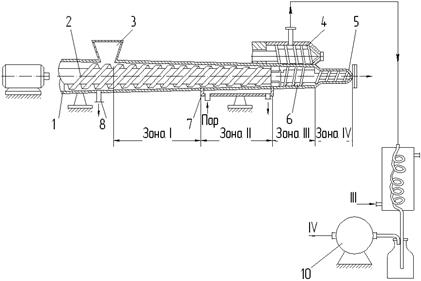

Червяк имеет переменный диаметр, размеры которого определяются технологическим режимом (рис.10.5.). Для лучшего удаления влаги червячные машины снабжаются вакуумными камерами для отсоса паров воды (рис. 10.6.).

Рис. 10.5. Червяк в разрезе

Рис. 10.6. Схема обезвоживающей сушильной установки:

1 – цилиндр; 2 – червяк; 3 – загрузочная камера; 4 – ловушка;

5 – головка; 6 – вакуумная камера; 7 – рубашка; 8 –штуцер для слива воды; 9 – система конденсации; 10 – вакуум-насос.

Потоки: I – готовый продукт; II – выход воды;

III – вход воды; IV – в воздушку

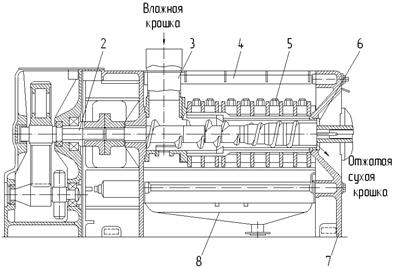

Пресс (рис.10.7.) применяется для предварительного отжима влаги из крошки. Крошка каучука, поступающая из дегазатора, содержит в среднем 45 % влаги. В отжимном прессе влажность снижается до 5-15 %.

Рис. 10.7. Червяная машина предварительного отжима влаги:

1 – редуктор; 2 – упорное устройство червяка; 3 – загрузочная камера; 4 – стяжной болт; 5 – корпус; 6 – выгрузное устройство;

7 – рама; 8 – поддон

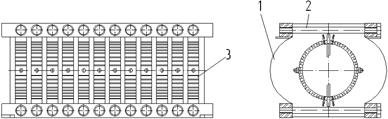

Корпус отжимного пресса приведен на рис. 10.8..

Рис. 10.8. Корпус отжимного пресса: 1 – скоба; 2 – болт;

3 – планка

Сушилки

Дата добавления: 2021-10-28; просмотров: 534;