Технология изготовления изделий методом намотки

Наиболее распространенным и перспективным методом получения высокопрочных армированных конструкций является непрерывная намотка лент из однонаправленных волокон, нитей или жгутов, пропитанных связующим, с последующим его отверждением. Намотка непрерывными волокнами в направлении действия силы позволяет полностью реализовать повышенные механические свойства таких материалов, как углерод, бор, стекло, которые в форме волокон относятся к наиболее прочным из известных материалов.

Многокоординатные намоточные станки с микропроцессорным управлением реализуют спирально-кольцевой метод намотки оболочек вращения. Станки имеет большой диапазон схем укладки волокнистого армирующее материала, так достигается максимально возможная прочность готового изделия.

В специальных трехкоординатных станках реализован метод радиально-перекрестной намотки. Этот метод позволяет экономить материал и снижает трудоемкость изготовления изделия сложно геометрической формы.

Существует несколько технологических методов формирования изделий намоткой в зависимости от способа нанесения связующего на волокнистый армирующий материал и обеспечения необходимого содержания его в материале изделия.

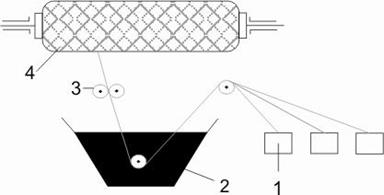

Способ «мокрой» намотки.Способ «мокрой» намотки заключается в том, что пропитка армирующего волокнистого материала связующим и намотка на оправку совмещены (рис.1.1.). Сущность метода намотки: намотка стекложгута 1, пропитанного связующим, на вращающуюся оправку 4.

Для того чтобы обеспечить определенную ориентацию жгута на поверхность оправки, скорость перемещения раскладчика наполнителя (в данном случае роль раскладчика выполняют отжимные валики 3 в ванне 2) согласуется со скоростью вращения оправки 4.

Содержание компонентов в системе смола - стекловолокно регулируется также отжимными валиками. Для «мокрой» намотки используются в основном полиэфирные и эпоксидные связующие, а для сухой - главным образом связующие на фенольных смолах.

Рис. 1.1. Принципиальна схема изготовления деталей методом мокрой намотки: 1 – стекложгут; 2 – ванна; 3 – отжимные валики; 4 – оправка

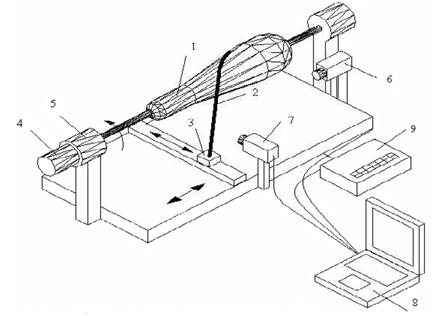

Способ сухой намотки.Способ сухой намотки (рис. 1.2.) заключается в том, что намотка производится с помощью полуфабрикатов, препрегов, являющихся предварительно пропитанными связующими и подсушенными жгутами или лентами. Перед укладкой препреги проходят через горячие валки либо через нагревательную камеру и в размягченном виде укладываются на оправку.

Из двух видов намотки, каждый из которых имеет свои недостатки и преимущества, чаще всего используется сухая намотка. Она обеспечивает не только более качественную пропитку, но и требуемое равномерное содержание связующего в препреге.

Рис.1.2. Принципиальная схема изготовления деталей методом сухого намотки: 1 – оправка; 2 – композиционная лента;

3 – раскладчик ленты; 4 - шаговый двигатель; 5 – редуктор;

6,7 – видеокамеры; 8 – компьютер; 9 – блок управления приводами

Обязательная стадия процесса - отверждение намотанной на оправку заготовки. При этом заготовка может быть дополнительно уплотнена с помощью вакуумного или надувного мешков. Термообработка связующего может проводиться как в специальных камерах, так и за счет нагревателей, размещенных на самой оправке.

Высокая прочность изделий, полученных намоткой, достигается за счет ориентированной укладки наполнителя, его высокого содержания в материале изделия. При однонаправленной укладки объемное содержание стекложгута может достигать 90%, а разрушающее напряжение при растяжении стеклопластика 30 000 кгс/см2, в то время как для стеклохолста - 50% при показателе прочности стеклопластика не выше 5000-7000 кгс/см2 (разрушающее напряжение при растяжении стеклопластиков с неориентированной структурой наполнителя, полученных методом напыления, составляет только 1000-1500 кгс/см2).

Однако метод намотки применим только для изделий оболочкового типа, причем предпочтительно имеющих форму тел вращения. Многие композиционные материалы, полученные таким способом, находят широкое применение в аэрокосмической технике (для формования корпусов ракет и ракетных двигателе), авиационной технике (фюзеляжей самолетов), в судостроении, автомобилестроении, строительстве, а также, в химической промышленности для изготовления аппаратов, емкостей, трубопроводов. Изделия, полученные методом намотки, могут иметь весьма большие размеры (например, железнодорожные цистерны объемом 60м3 и более).

Метод намотки в сочетании с другими методами (например, прессованием) целесообразно использовать для формования изделий сложных контуров.

В производстве труб метод намотки позволяет полностью механизировать технологический процесс и сделать его непрерывным. Трубы, изготовленные методом намотки, имеют гладкую внутреннюю поверхность, характеризуются высокими прочностными показателями.

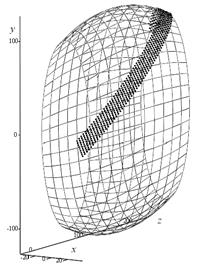

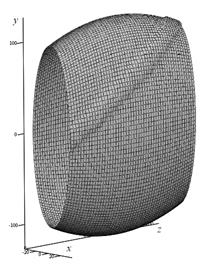

Среди научных центров России занимающиеся композитными конструкциями Центральному научному исследовательскому институту специального машиностроения (ОАО ЦНИИСМ) принадлежит особое место. Это ведущее предприятие страны в области разработки и производства композитных конструкций методом намотки. В институте созданы уникальные методы расчета и проектирования таких конструкций (рис.1.3.).

Рис.1.3. Моделирование укладки ленты первого витка на поверхность эллиптического параболоида

Найдены новые технологические приемы их изготовления и все это воплощено в производстве на промышленном уровне. Продукция данного предприятия приведена ниже.

Дата добавления: 2021-10-28; просмотров: 647;